Im Kern ist das Ofenlöten ein hochpräzises Metallfügeverfahren, bei dem Komponenten in einer kontrollierten Atmosphäre erhitzt werden. Dabei wird ein Füllmetall mit einem niedrigeren Schmelzpunkt als die Grundwerkstoffe verwendet, das schmilzt und durch Kapillarwirkung in die Verbindung gezogen wird, wodurch beim Abkühlen eine starke, saubere metallurgische Bindung entsteht.

Die entscheidende Erkenntnis ist, dass das Ofenlöten nicht nur ein Erwärmungsverfahren ist; es ist ein Verfahren zur Umgebungssteuerung. Durch die Verwendung eines Vakuums oder einer Schutzatmosphäre werden Oxidation und die Notwendigkeit von Flussmitteln eliminiert, was die Herstellung von außergewöhnlich sauberen, starken und dichten Verbindungen in komplexen Baugruppen ermöglicht.

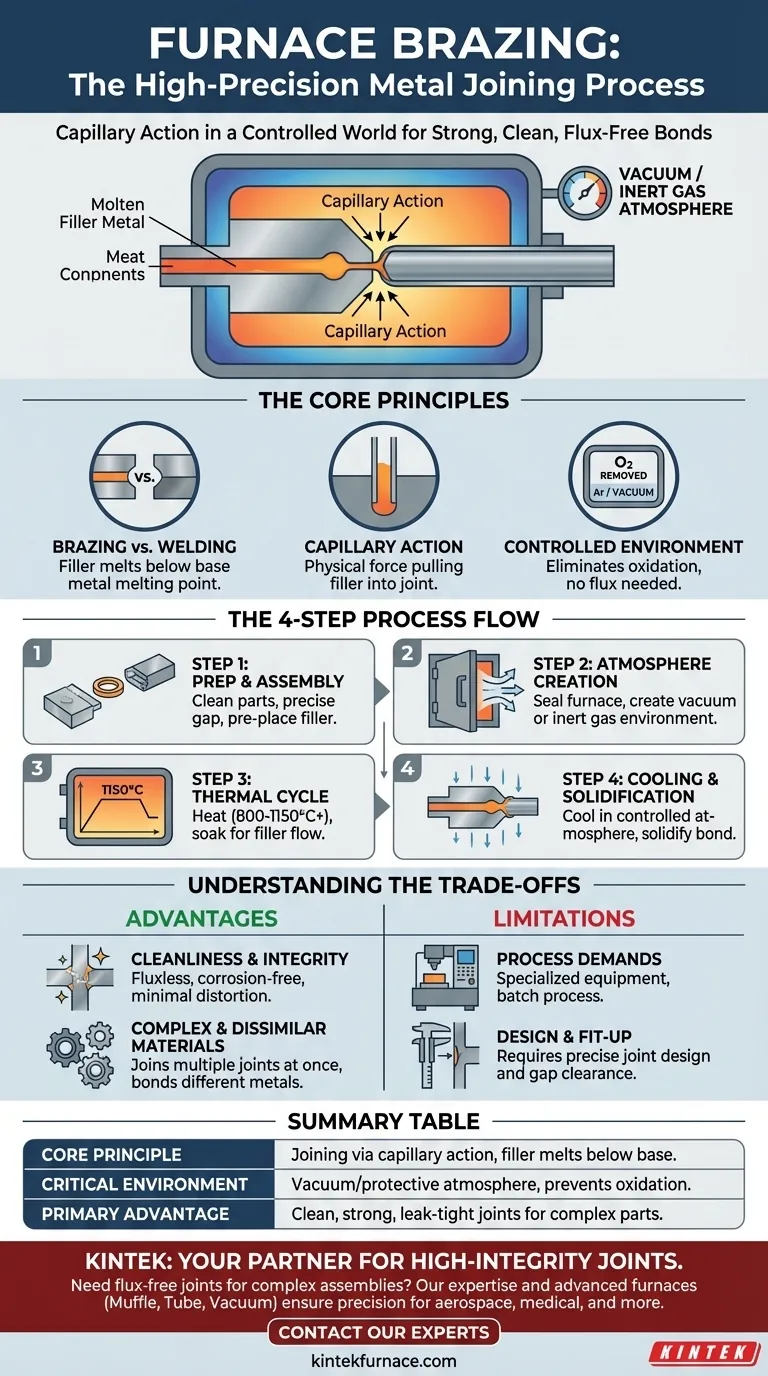

Das Kernprinzip: Kapillarwirkung in einer kontrollierten Welt

Um das Ofenlöten zu verstehen, müssen Sie drei miteinander verknüpfte Konzepte begreifen: die Natur des Lötens selbst, die physikalische Kraft, die es ermöglicht, und die Umgebung, die Perfektion ermöglicht.

Was ist Löten?

Beim Löten werden Metalle verbunden, indem ein Füllmetall in den Spalt zwischen zwei Komponenten geschmolzen wird. Entscheidend ist, dass die Prozesstemperatur hoch genug ist, um das Füllmetall zu schmelzen, aber immer unterhalb des Schmelzpunkts der zu verbindenden Grundmetalle liegt. Dies unterscheidet es vom Schweißen, bei dem die Grundmetalle selbst geschmolzen und miteinander verbunden werden.

Die Rolle der Kapillarwirkung

Die Kapillarwirkung ist die physikalische Kraft, die das geschmolzene Füllmetall in die eng anliegende Verbindung zieht. So wie Wasser in einen schmalen Strohhalm gesogen wird, wird das flüssige Füllmetall auf natürliche Weise durch den kleinen, gleichmäßigen Spalt zwischen den Teilen gezogen und sorgt für eine vollständige und konsistente Verbindung über die gesamte Naht.

Die entscheidende "Ofen"-Umgebung

Der Ofen bietet eine kontrollierte Atmosphäre, die der Schlüssel zum Erfolg dieser Methode ist. Dies ist typischerweise ein Vakuum oder ein Schutzgas wie Argon. Diese Umgebung verhindert die Bildung von Oxiden auf den Metalloberflächen während des Erhitzens, was ansonsten den Fluss des Füllmetalls behindern und die endgültige Verbindung schwächen würde.

Der schrittweise Prozess des Ofenlötnens

Der Ofenlötkreislauf ist eine präzise Abfolge von Ereignissen, die darauf abzielt, eine perfekte metallurgische Verbindung zwischen den Komponenten herzustellen. Jeder Schritt ist entscheidend für das Endergebnis.

Schritt 1: Vorbereitung und Montage der Verbindung

Die Teile müssen gründlich gereinigt und so montiert werden, dass das Füllmetall an oder in der Nähe der Verbindung vorplatziert ist. Der Spalt zwischen den Komponenten ist sorgfältig so konstruiert, dass er extrem klein ist, damit die Kapillarwirkung korrekt funktionieren kann.

Schritt 2: Schaffung der kontrollierten Atmosphäre

Die gesamte Baugruppe wird in einen Ofen geladen, der dann versiegelt wird. Jegliche Luft wird entfernt, um ein Hochvakuum zu erzeugen, oder die Kammer wird mit einem Inertgas geflutet. Dieser Schritt entfernt Sauerstoff und andere Verunreinigungen, die die Verbindung beeinträchtigen könnten.

Schritt 3: Der thermische Zyklus

Der Ofen erhitzt die Baugruppe langsam auf die angegebene Löttemperatur, die von 800°C bis 1150°C oder höher reichen kann. Die Baugruppe wird für kurze Zeit bei dieser Temperatur gehalten – eine Phase, die als "Halten" bekannt ist –, um sicherzustellen, dass das Füllmetall vollständig geschmolzen ist und sich über die gesamte Verbindung verteilt hat.

Schritt 4: Verfestigung und Abkühlung

Nach dem Halten wird die Baugruppe in einer kontrollierten Weise abgekühlt, immer noch im Vakuum oder in der Schutzatmosphäre. Während des Abkühlens verfestigt sich das Füllmetall und bildet eine starke, dauerhafte metallurgische Bindung mit den Oberflächen der Grundwerkstoffe. Luft wird erst wieder in den Ofen gelassen, wenn das Teil ausreichend abgekühlt ist.

Verständnis der Kompromisse

Das Ofenlöten bietet erhebliche Vorteile, aber es ist wichtig, seine spezifischen Anforderungen und Grenzen zu erkennen, um festzustellen, ob es die richtige Wahl für Ihre Anwendung ist.

Vorteil: Unübertroffene Verbindungsintegrität und Sauberkeit

Da der Prozess flussmittelfrei ist und im Vakuum stattfindet, sind die resultierenden Verbindungen außergewöhnlich sauber und frei von Verunreinigungen oder Flussmittelresten, die Korrosion verursachen können. Die gleichmäßige Erwärmung minimiert auch thermische Spannungen und Verformungen.

Vorteil: Verbindung komplexer und unterschiedlicher Materialien

Das Ofenlöten ist ideal für komplizierte Baugruppen mit mehreren Verbindungen, da alle Verbindungen gleichzeitig hergestellt werden können. Die niedrigeren Prozesstemperaturen machen es auch wirksam für die Verbindung unterschiedlicher Metalle, die schwer oder unmöglich zu schweißen wären.

Einschränkung: Prozess- und Ausrüstungsanforderungen

Diese Methode erfordert spezielle und teure Ausrüstung, nämlich einen Vakuum- oder Schutzgasofen. Es handelt sich um einen Batch-Prozess, der für einzelne, einfache Teile im Vergleich zu manuellen Fügeverfahren möglicherweise weniger effizient ist.

Einschränkung: Design und Passgenauigkeit sind nicht verhandelbar

Der Erfolg des Ofenlötnens hängt vollständig vom korrekten Verbindungsdesign ab. Der Spalt muss eng kontrolliert werden, um die Kapillarwirkung zu ermöglichen. Eine schlechte Passgenauigkeit führt zu einer unvollständigen oder schwachen Verbindung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Ofenlötnens hängt vollständig von den spezifischen Anforderungen Ihrer Komponente und ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Verbindung komplexer Baugruppen mit mehreren Verbindungen liegt: Das Ofenlöten ermöglicht es Ihnen, alle Verbindungen gleichzeitig mit minimaler Verformung herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung von hochreinen, dichten Dichtungen liegt: Die flussmittelfreie, kontrollierte Atmosphäre des Ofenlötnens ist ideal für empfindliche Anwendungen in der Luft- und Raumfahrt, im medizinischen Bereich und in Vakuumsystemen.

- Wenn Ihr Hauptaugenmerk auf der Verbindung empfindlicher, dünnwandiger oder unterschiedlicher Materialien liegt: Die gleichmäßige Erwärmung und die niedrigeren Temperaturen verhindern Verzug und metallurgische Probleme, die beim Schweißen auftreten können.

Durch die Kontrolle der gesamten Umgebung liefert das Ofenlöten ein Maß an Präzision, Sauberkeit und Integrität, das viele andere Fügeverfahren nicht erreichen können.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Verbindung von Metallen mittels eines Füllmetalls, das unterhalb des Schmelzpunkts der Grundmetalle durch Kapillarwirkung geschmolzen wird. |

| Kritische Umgebung | Vakuum oder Schutzatmosphäre (z. B. Argon) zur Verhinderung von Oxidation, wodurch Flussmittel überflüssig werden. |

| Typischer Temperaturbereich | 800°C bis 1150°C+ |

| Hauptvorteil | Erzeugt außergewöhnlich saubere, starke und dichte Verbindungen in komplexen oder unterschiedlichen Materialien. |

| Wichtige Überlegung | Erfordert präzises Verbindungsdesign und Spaltmaß, damit die Kapillarwirkung effektiv funktioniert. |

Müssen Sie hochintegre, flussmittelfreie Verbindungen für Ihre komplexen Baugruppen herstellen?

Bei KINTEK wissen wir, dass Präzision und Sauberkeit oberste Priorität haben. Unsere Expertise im Ofenlöten, unterstützt durch fortschrittliche F&E und Fertigung, stellt sicher, dass Ihre Komponenten die starken, dichten Verbindungen erhalten, die für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, im medizinischen Bereich und in Vakuumsystemen erforderlich sind.

Wir bieten eine Reihe von Hochtemperatur-Laböfen an, darunter Muffel-, Rohr-, Dreh- und Vakuumöfen, die alle individuell an Ihre einzigartigen Lötprozessanforderungen angepasst werden können.

Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unsere Lösungen Ihre Metallfügefähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse