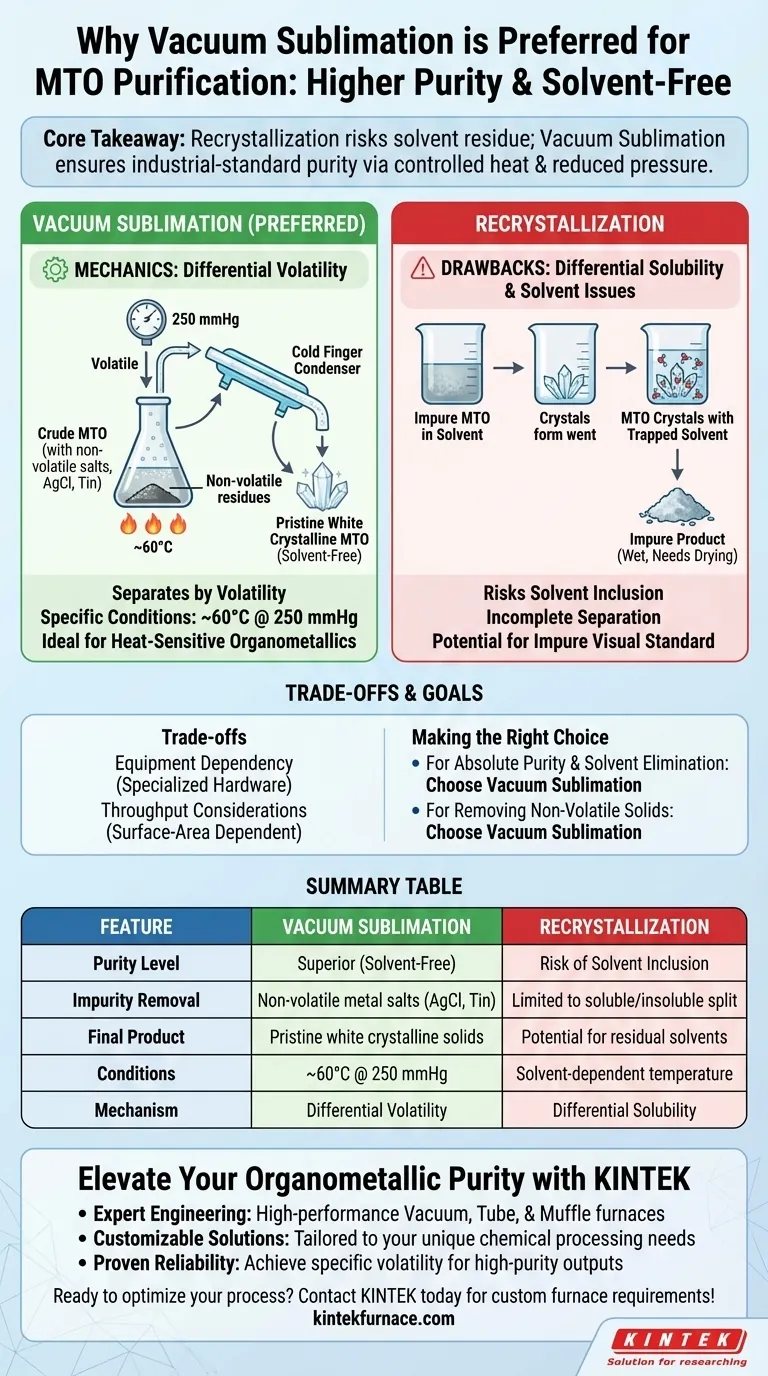

Die Vakuumsublimation ist die bevorzugte Methode zur Reinigung von Methyltrioxorhenium (MTO), da sie ein Produkt höherer Reinheit liefert, das frei von Lösungsmittelkontaminationen ist. Durch Ausnutzung der spezifischen Flüchtigkeit von MTO trennt dieser Prozess die Verbindung effektiv von nichtflüchtigen Metallsalzen und festen Rückständen. Im Gegensatz zur Umkristallisation, bei der Lösungsmittelmoleküle oft im Kristallgitter eingeschlossen werden, liefert die Vakuumsublimation direkt makellose, weiße kristalline Feststoffe.

Kernbotschaft: Die Umkristallisation birgt das Risiko von Lösungsmittelrückständen und unvollständiger Trennung. Die Vakuumsublimation umgeht dies, indem sie kontrollierte Wärme und reduzierten Druck nutzt, um MTO von nichtflüchtigen Nebenprodukten zu isolieren und so eine industrielle Reinheit zu gewährleisten.

Die Mechanik der Reinigung

Ausnutzung der differentiellen Flüchtigkeit

Der Hauptvorteil der Vakuumsublimation ist ihre Fähigkeit, Verbindungen basierend auf ihrer Verdampfungsneigung zu trennen. MTO ist flüchtig, was bedeutet, dass es unter den richtigen Bedingungen direkt von einem Feststoff in ein Gas übergehen kann.

Im Gegensatz dazu sind die Verunreinigungen, die typischerweise in rohem MTO vorkommen, wie Silberchlorid oder Zinn-Nebenprodukte, nichtflüchtige feste Rückstände. Wenn die Mischung erhitzt wird, verdampft das MTO und lässt diese Schwermetallsalze zurück.

Präzise Betriebsbedingungen

Dieser Prozess beruht auf spezifischen Umweltkontrollen, um wirksam zu sein. Das Standardprotokoll beinhaltet das Erhitzen des Materials auf etwa 60°C unter einem reduzierten Druck von 250 mmHg.

Diese Bedingungen sind mild genug, um die Integrität der Verbindung zu schützen und gleichzeitig eine effiziente Sublimation zu gewährleisten. Dies macht es zur standardmäßigen industriellen Methode zur Raffination von wärmeempfindlichen metallorganischen Verbindungen.

Die Nachteile der Umkristallisation

Das Problem der Lösungsmittelrückstände

Die Umkristallisation beruht auf dem Auflösen eines Feststoffs in einem Lösungsmittel und dessen anschließender Ausfällung. Ein wesentlicher Nachteil dieser Methode für MTO ist das Potenzial für Lösungsmittelinklusion.

Während der Bildung des Kristallgitters können sich Lösungsmittelmoleküle darin einschließen. Dies führt zu einem unreinen Produkt, das einer weiteren Verarbeitung zur vollständigen Trocknung bedarf.

Visuelle Reinheitsindikatoren

Das Ziel der MTO-Reinigung ist es, einen bestimmten visuellen Standard zu erreichen: ein weißes kristallines Produkt.

Die Umkristallisation erreicht dieses Maß an Klarheit oft nicht aufgrund der oben genannten eingeschlossenen Lösungsmittel oder verbleibenden gelösten Verunreinigungen. Die Vakuumsublimation liefert diesen hochreinen weißen Feststoff in einem einzigen Schritt.

Verständnis der Kompromisse

Ausrüstungsabhängigkeit

Während die Sublimation eine überlegene Reinheit bietet, erfordert sie spezialisiertere Hardware als die Umkristallisation. Sie müssen Zugang zu einem zuverlässigen Vakuumsystem haben, das 250 mmHg aufrechterhalten kann, und zu einer präzisen Temperaturkontrolle.

Durchsatzüberlegungen

Die Sublimation ist ein flächenabhängiger Prozess. Im Gegensatz zur Umkristallisation, die im Volumen einer Lösung stattfindet, sind die Sublimationsraten durch die Oberfläche des Rohmaterials und die Kondensationsfläche begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung für eine Reinigungsstrategie für MTO oder ähnliche metallorganische Verbindungen sollten Sie Ihre spezifischen Reinheitsanforderungen berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit liegt: Wählen Sie die Vakuumsublimation, um das Risiko der Lösungsmittelverhaftung zu eliminieren und die Entfernung von Metallsalzen sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Entfernung nichtflüchtiger Feststoffe liegt: Wählen Sie die Vakuumsublimation, da Rückstände wie Silberchlorid nicht in das Endprodukt übergehen.

Durch die Kontrolle von Druck und Temperatur verwandeln Sie eine komplexe Trennungsherausforderung in eine unkomplizierte Phasenänderung und sichern so das hochwertigste verfügbare Produkt.

Zusammenfassungstabelle:

| Merkmal | Vakuumsublimation | Umkristallisation |

|---|---|---|

| Reinheitsgrad | Überlegen (lösungsmittelfrei) | Risiko der Lösungsmittelinklusion |

| Entfernung von Verunreinigungen | Nichtflüchtige Metallsalze (AgCl, Zinn) | Beschränkt auf lösliche/unlösliche Trennung |

| Endprodukt | Makellose weiße kristalline Feststoffe | Potenzial für Restlösungsmittel |

| Bedingungen | ~60°C bei 250 mmHg | Lösungsmittelabhängige Temperatur |

| Mechanismus | Differenzielle Flüchtigkeit | Differenzielle Löslichkeit |

Verbessern Sie Ihre metallorganische Reinheit mit KINTEK

Präzise Kontrolle über Temperatur und Druck ist die Grundlage für eine erfolgreiche MTO-Reinigung. Bei KINTEK bieten wir die fortschrittliche Hardware, die für die industrielle Sublimation erforderlich ist, und stellen sicher, dass Ihre empfindlichen Materialien makellos und frei von Kontaminationen bleiben.

Unser Wert für Sie:

- Fachmännische Ingenieurskunst: Unterstützt durch spezialisierte F&E und Fertigung liefern wir Hochleistungs-Vakuum-, Rohr- und Muffelofensysteme.

- Anpassbare Lösungen: Alle unsere Labor-Hochtemperaturöfen werden auf Ihre einzigartigen chemischen Verarbeitungsbedürfnisse zugeschnitten.

- Bewährte Zuverlässigkeit: Erzielen Sie jedes Mal die spezifische Flüchtigkeit, die für hochreine kristalline Ausbeuten erforderlich ist.

Bereit, Ihren Reinigungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist das Prinzip des Graphitrohrofens? Meistern Sie die Ultra-Spurenelementanalyse mit präziser Heizung

- Wie trägt Vakuumvergütung zur Energieeffizienz bei? Überlegenes Ofendesign reduziert Wärmeverlust und senkt Kosten.

- Wie energieeffizient ist ein Vakuumofen? Entdecken Sie die Schlüsselmechanismen für niedrigere Kosten

- Welche Rolle spielen Vakuumöfen in der Pulvermetallurgie? Erzielen Sie hochreine, dichte Metallteile

- Was ist der spezifische Zweck der Verwendung eines Vakuumofens für mesoporöses Bi2Se3? Verbesserung der Reinheit und des Pore zugangs

- Was sind die allgemeinen Merkmale von Vakuum-Batchöfen? Erreichen Sie eine überlegene Prozesskontrolle für hochwertige Materialien

- Wie trägt das Design eines Vakuumofens zu seiner Energieeffizienz bei? Maximierung der thermischen Leistung & Reduzierung der Kosten

- Was sind die Kammerspezifikationen des Vakuumofensystems? Gewährleisten Sie Reinheit und Sicherheit bei Hochtemperaturprozessen