Kurz gesagt, Vakuumvergütung erreicht Energieeffizienz durch überlegenes Ofendesign. Der Prozess basiert auf Öfen mit fortschrittlicher Isolierung und präzisen Heizsystemen, die den Wärmeverlust im Gegensatz zu herkömmlichen Atmosphärenöfen dramatisch reduzieren. Diese Bauweise minimiert die Energie, die sowohl zum Erreichen als auch zum Halten der Zieltperaturen benötigt wird.

Der Haupttreiber der Energieeffizienz bei der Vakuumvergütung ist nicht das Vakuum selbst, sondern die hochleistungsfähige Ofentechnologie, die es erfordert. Durch die grundlegende Minimierung des Wärmeverlusts durch fortschrittliche Isolierung und die Eliminierung ineffizienter Wärmeübertragung konzentrieren diese Systeme die Energie vollständig auf das Werkstück.

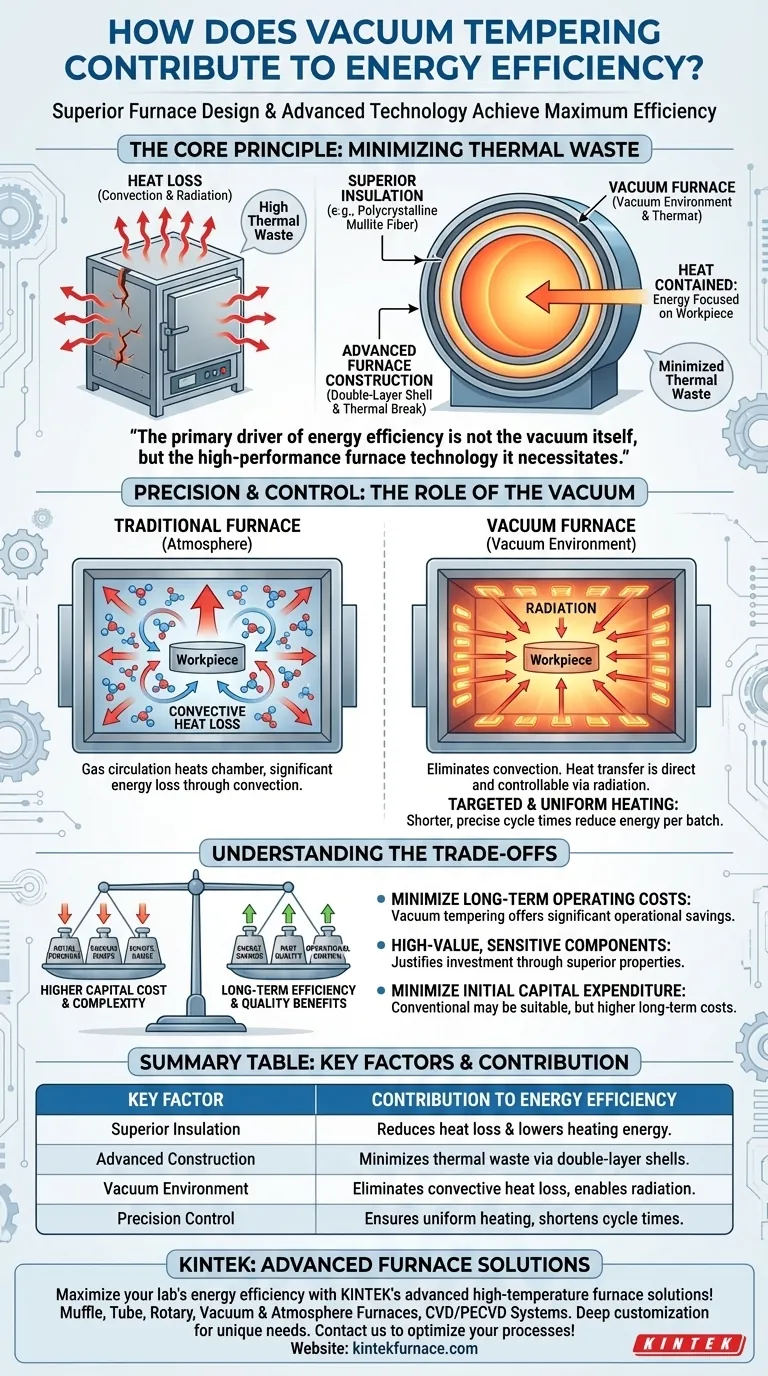

Das Kernprinzip: Minimierung des Wärmeverlusts

Energieeffizienz bei jedem Heizprozess ist ein Kampf gegen Wärmeverluste. Wärme möchte auf natürliche Weise in eine kühlere Umgebung entweichen. Vakuumöfen sind von Grund auf so konstruiert, dass sie dieses Entweichen verhindern und sicherstellen, dass die bezahlte Energie zur Behandlung des Metalls verwendet wird und nicht zur Erhitzung der Fabrik.

Überlegene Isolationsmaterialien

Ein erheblicher Teil des Energieverbrauchs eines Ofens fließt in die Beheizung des Ofenraums selbst und dann in den Ausgleich der Wärme, die entweicht.

Vakuumöfen verwenden hochwertige Isolierung, wie z.B. polykristalline Mullitfasern. Dieses Material besitzt eine geringe Wärmekapazität und eine geringe Wärmeleitfähigkeit, was zwei entscheidende Vorteile bietet. Erstens benötigt es weniger Energie zum Aufheizen, und zweitens ist es äußerst effektiv darin, das Entweichen von Wärme aus dem Raum zu verhindern.

Fortschrittliche Ofenkonstruktion

Moderne Vakuumöfen verfügen oft über doppelschichtige Ofenschalen. Dieses Design schafft einen Spalt zwischen der inneren und äußeren Wand des Ofens.

Dieser Spalt, kombiniert mit Luftisolierung oder einem Wasserkühlmantel, fungiert als thermische Trennung. Er beschränkt den Weg für die Wärmeleitung von der heißen Innenkammer zur kühlen Außenfläche stark und fängt die thermische Energie effektiv im Inneren ein.

Präzision und Kontrolle: Die Rolle des Vakuums

Während die Ofenkonstruktion Energie spart, indem sie Wärmeverlust verhindert, trägt die Vakuumumgebung selbst durch präzisere und effektivere Heizmethoden zur Effizienz bei.

Eliminierung des konvektiven Wärmeverlusts

In einem traditionellen Ofen ist der Raum mit Luft oder einem Schutzgas gefüllt. Dieses Gas heizt sich auf, zirkuliert und transportiert eine enorme Menge Wärme von den Teilen und den Heizelementen weg – ein Prozess, der als Konvektion bezeichnet wird.

Durch das Entfernen der Luft zur Erzeugung eines Vakuums eliminieren Sie diesen großen Wärmeverlustpfad. Die Wärmeübertragung erfolgt hauptsächlich durch Strahlung, die in einer geraden Linie von den Heizelementen zu den Teilen gelangt. Dies ist eine weitaus direktere und kontrollierbarere Heizmethode.

Gezieltes und gleichmäßiges Erhitzen

Da die Wärmeübertragung hauptsächlich durch Strahlung erfolgt, können Ingenieure Heizelemente für eine optimale, gleichmäßige Abdeckung entwerfen und platzieren. Diese Präzision stellt sicher, dass die gesamte Arbeitslast gleichzeitig die Zieltperatur erreicht.

Diese Gleichmäßigkeit macht es überflüssig, die Charge "überzugaren" – sie länger als nötig auf Temperatur zu halten, nur um sicherzustellen, dass kältere Stellen aufholen. Kürzere, präzisere Zykluszeiten führen direkt zu einem geringeren Energieverbrauch pro Charge.

Die Kompromisse verstehen

Obwohl hoch effizient, ist die Vakuumvergütung keine Universallösung. Ein klares Verständnis der Kompromisse ist für eine fundierte Entscheidung unerlässlich.

Höhere Anfangsinvestitionskosten

Vakuumöfen sind komplexe Maschinen, die Vakuumpumpen, ausgeklügelte Steuerungen und hochreine Kammerwerkstoffe umfassen. Ihr anfänglicher Kaufpreis ist deutlich höher als der eines vergleichbaren Atmosphärenofens.

Betrachtungen zur Zykluszeit

Die Notwendigkeit, die Kammer bis zum Vakuum abzupumpen, verlängert die Anfangsphase jedes Zyklus. Während das Heizen selbst effizient ist, muss die gesamte Durchlaufzeit für Ihre spezifischen Produktionsanforderungen bewertet werden.

Erhöhte Wartungskomplexität

Ein Vakuumofen hat mehr Systeme, die eine spezialisierte Wartung erfordern, einschließlich der Vakuumpumpen, Dichtungen und Instrumente. Dies kann zu höheren Wartungskosten führen und erfordert im Vergleich zu einfacheren Ofentypen mehr qualifizierte Techniker.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Vakuumvergütung hängt davon ab, ihre Effizienz- und Qualitätsvorteile gegen ihre höheren Anfangskosten und Komplexität abzuwägen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung langfristiger Betriebskosten liegt: Die hohe Energieeffizienz der Vakuumvergütung und der geringere Bedarf an Verbrauchsgasen bieten über die Lebensdauer der Anlage erhebliche Betriebseinsparungen.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung hochwertiger, empfindlicher Komponenten liegt: Das saubere, helle Finish und die überlegenen metallurgischen Eigenschaften der Vakuumvergütung rechtfertigen oft die Investition, wobei Energieeinsparungen ein sekundärer Vorteil sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestitionskosten liegt: Ein herkömmlicher Atmosphärenofen ist möglicherweise eine geeignetere Wahl, aber Sie müssen die höheren langfristigen Energie- und Verbrauchskosten in Ihrem Budget berücksichtigen.

Letztendlich ist die Wahl der Vakuumvergütung eine Investition in langfristige Effizienz, Teilequalität und präzise Betriebssteuerung.

Zusammenfassungstabelle:

| Schlüsselfaktor | Beitrag zur Energieeffizienz |

|---|---|

| Überlegene Isolierung | Reduziert Wärmeverluste und senkt den Energiebedarf für die Beheizung |

| Fortschrittliche Ofenkonstruktion | Minimiert Wärmeverluste durch doppelschichtige Gehäuse |

| Vakuumumgebung | Eliminiert konvektiven Wärmeverlust, ermöglicht strahlungsbasierte Heizung |

| Präzisionssteuerung | Sorgt für gleichmäßige Erwärmung, verkürzt Zykluszeiten |

Maximieren Sie die Energieeffizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Vakuumvergütungssysteme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, Energiekosten zu senken und die Leistung zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und zuverlässige, effiziente Lösungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung