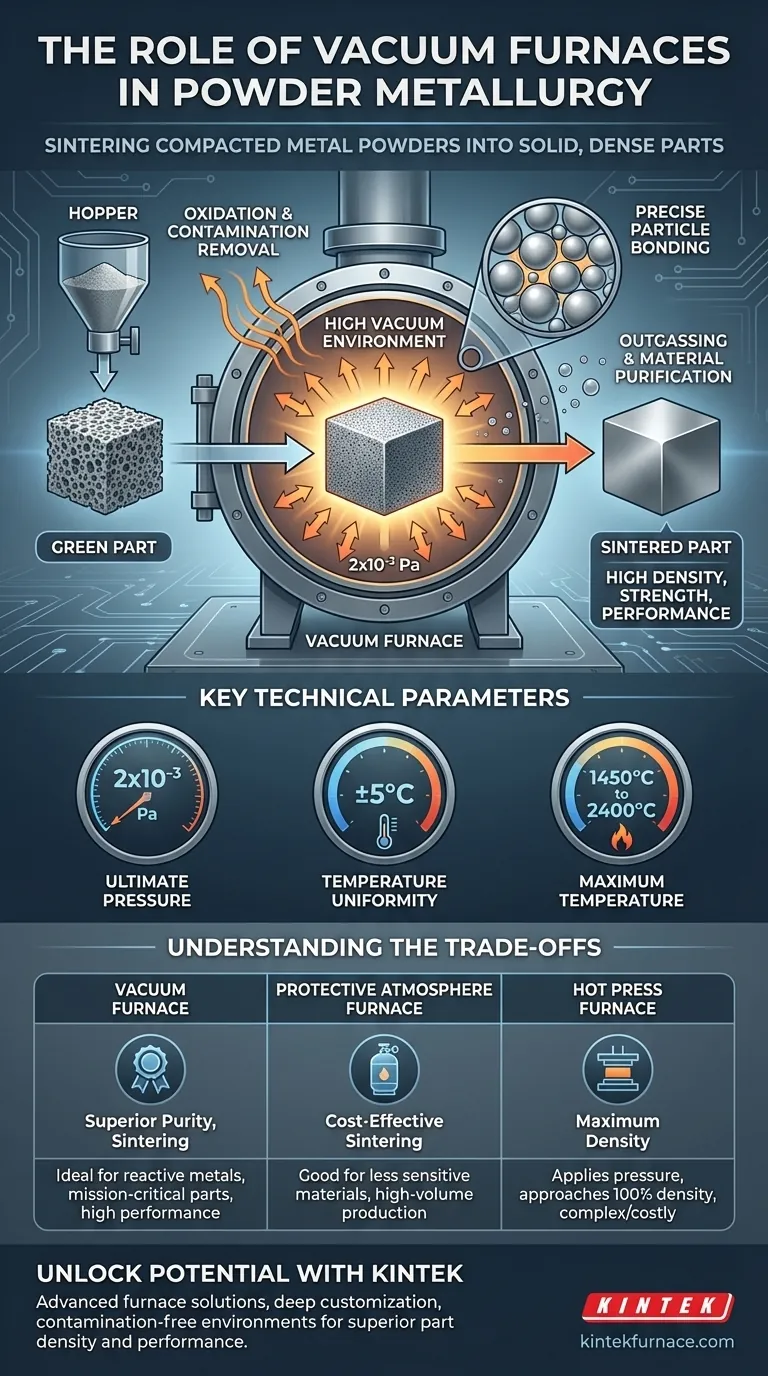

In der Pulvermetallurgie erfüllt der Vakuumofen eine primäre, entscheidende Funktion: Er sintert verdichtete Metallpulver zu einem festen, dichten Teil. Durch die Schaffung einer hochkontrollierten, kontaminationsfreien Umgebung ermöglicht der Ofen die Bindung der einzelnen Pulverpartikel untereinander, wodurch die Dichte, Festigkeit und Gesamtleistung des Materials dramatisch erhöht werden.

Der Hauptzweck der Verwendung eines Vakuumofens besteht nicht nur darin, Wärme zuzuführen, sondern eine außergewöhnlich reine Umgebung zu schaffen. Dies verhindert unerwünschte chemische Reaktionen, wie Oxidation, und stellt sicher, dass die metallurgischen Bindungen zwischen den Pulverpartikeln so stark und sauber wie möglich sind.

Warum ein Vakuum für das Sintern unerlässlich ist

Das Sintern beinhaltet das Erhitzen eines verdichteten Pulvers (eines „Grünlings“) auf eine Temperatur unterhalb seines Schmelzpunkts. Bei dieser Temperatur diffundieren Atome über die Grenzen der Partikel und verschmelzen sie zu einem festen Stück. Die Atmosphäre, in der dies geschieht, ist von größter Bedeutung.

Vermeidung von Oxidation und Kontamination

Der bedeutendste Vorteil eines Vakuums ist die Entfernung atmosphärischer Gase, hauptsächlich Sauerstoff und Stickstoff.

Beim Erhitzen reagieren die meisten Metalle leicht mit Sauerstoff, um auf ihren Oberflächen Oxide zu bilden. Diese Oxidschicht wirkt als Barriere und verhindert den sauberen Metall-zu-Metall-Kontakt, der für eine effektive Diffusion und Bindung erforderlich ist.

Ein Vakuumofen evakuiert die Kammer zu einem nahezu perfekten Vakuum, entfernt diese reaktiven Gase und stellt sicher, dass die Pulverpartikel während des gesamten Heizzyklus rein bleiben.

Förderung präziser Partikelbindung

Mit sauberen, nicht oxidierten Oberflächen können die Metallpulverpartikel direkt und effizient binden.

Diese kontrollierte Umgebung ermöglicht die Bildung einer gleichmäßigen Mikrostruktur, die direkt für die mechanischen Eigenschaften des fertigen Teils verantwortlich ist, wie Festigkeit, Härte und Duktilität.

Entgasung und Materialreinigung

Das Vakuum zieht beim Erhitzen aktiv flüchtige Substanzen und eingeschlossene Gase aus dem Pulverkompakt heraus.

Dieser Entgasungsprozess dient als letzter Reinigungsschritt, der Verunreinigungen entfernt, die während der Pulverherstellung oder -handhabung eingeführt worden sein könnten, und führt zu einer höherwertigen Endkomponente.

Wichtige technische Parameter

Die Effektivität eines Vakuum-Sinterofens wird durch seine Fähigkeit definiert, die Umgebung präzise zu steuern. Mehrere Schlüsselparameter sind entscheidend.

Enddruck (Vakuumlevel)

Dies misst, wie vollständig die Luft entfernt wurde. Ein Enddruck von 2x10⁻³ Pa ist ein sehr hohes Vakuum und weist auf eine extrem reine Umgebung mit minimalem Restgas hin, das den Prozess stören könnte.

Temperaturgleichmäßigkeit

Eine Spezifikation wie ±5°C bedeutet, dass die Temperatur im gesamten beheizten Bereich konstant ist. Diese Gleichmäßigkeit ist entscheidend, um sicherzustellen, dass das Teil gleichmäßig sintert und Verzug, innere Spannungen und inkonsistente Dichte verhindert werden.

Maximale Temperatur

Öfen arbeiten bei Temperaturen von 1450°C bis 2400°C. Dieser weite Bereich ermöglicht die Verarbeitung einer Vielzahl von Materialien, von gewöhnlichen Stählen bis hin zu Hochleistungs-Superlegierungen und hochschmelzenden Metallen, die extreme Hitze erfordern.

Die Kompromisse verstehen: Vakuum vs. andere Ofentypen

Obwohl Vakuumöfen leistungsstark sind, sind sie nicht die einzige Option. Die Wahl hängt vom Material und dem gewünschten Ergebnis ab.

Vakuum- vs. Schutzgasöfen

Ein Schutzgasofen, wie ein Kastenofen, erzeugt kein Vakuum. Stattdessen spült er die Kammer mit einem Inertgas wie Argon oder Stickstoff, um den Sauerstoff zu verdrängen.

Diese Methode ist oft kostengünstiger und schneller als das Erzeugen eines hohen Vakuums. Sie kann jedoch nicht das gleiche Maß an Reinheit erreichen, was Vakuumöfen für reaktive Metalle (wie Titan) oder Anwendungen, die höchste Leistung erfordern, überlegen macht.

Sintern vs. Heißpressen

Ein Heißpressenofen wendet gleichzeitig hohe Temperatur und externen mechanischen Druck an.

Diese Kombination erreicht höhere Dichten als das Sintern allein, oft annähernd 100% des theoretischen Maximums. Sie wird für Anwendungen eingesetzt, bei denen maximale Dichte und mechanische Eigenschaften nicht verhandelbar sind, obwohl es sich typischerweise um einen komplexeren und kostspieligeren Prozess handelt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses ist ein Gleichgewicht aus Materialanforderungen, Kosten und endgültigen Teilespezifikationen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Leistung liegt: Ein Vakuumofen ist die überlegene Wahl, insbesondere für reaktive Metalle oder missionskritische Komponenten, bei denen jegliche Kontamination inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, hochvolumiger Produktion liegt: Ein Schutzgasofen kann eine geeignete Alternative für weniger empfindliche Materialien sein, bei denen gute, aber nicht perfekte Eigenschaften ausreichen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der maximal möglichen Dichte liegt: Ein Heißpressenofen sollte in Betracht gezogen werden, da die Anwendung von externem Druck eine Dichtungsstufe bietet, die das Sintern allein nicht erreichen kann.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, den präzisen thermischen Prozess auszuwählen, der Ihren Material-, Budget- und Leistungszielen entspricht.

Zusammenfassungstabelle:

| Aspekt | Rolle in der Pulvermetallurgie |

|---|---|

| Primärfunktion | Sintert verdichtete Metallpulver zu festen, dichten Teilen |

| Hauptvorteile | Verhindert Oxidation, gewährleistet saubere Bindung, reinigt Materialien |

| Kritische Parameter | Enddruck (z. B. 2x10⁻³ Pa), Temperaturgleichmäßigkeit (±5°C), max. Temperatur (1450°C-2400°C) |

| Vergleich | Überlegene Reinheit vs. Schutzgas; weniger dicht vs. Heißpressen |

Erschließen Sie das volle Potenzial Ihrer pulvermetallurgischen Prozesse mit KINTEK

Durch den Einsatz außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Egal, ob Sie mit reaktiven Metallen arbeiten oder hochreines Sintern benötigen, unsere Vakuumöfen bieten kontaminationsfreie Umgebungen für überragende Teiledichte und -leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Anforderungen maßschneidern und Ihre Materialergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung