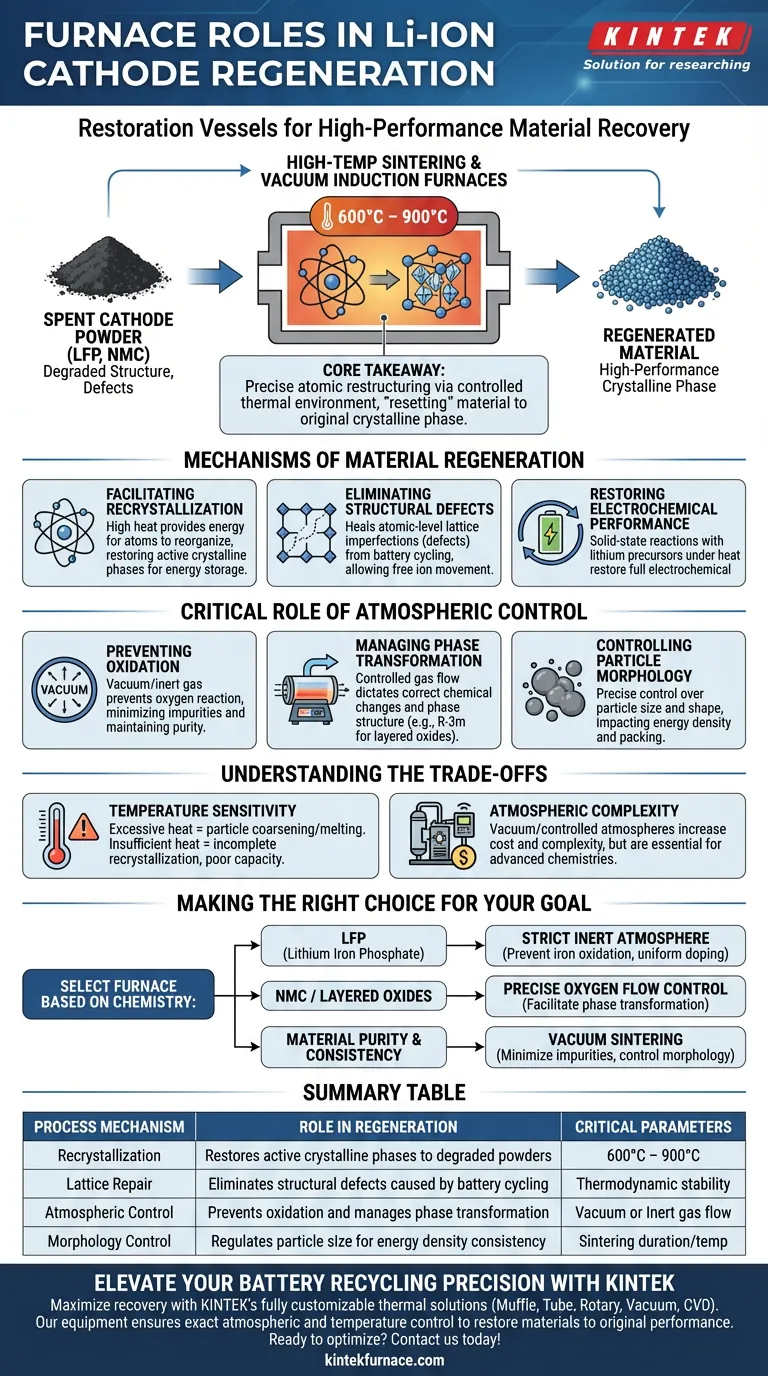

Hochtemperatur-Sinter- und Vakuuminduktionsöfen dienen als kritische Wiederherstellungsgefäße bei der Rückgewinnung von Lithium-Ionen-Batterie-Kathodenmaterialien. Ihre Hauptaufgabe besteht darin, abgenutzte Pulver wie Lithium-Eisenphosphat (LiFePO4) oder Nickel-Mangan-Cobalt (NMC) kontrollierten thermischen Umgebungen zwischen 600 °C und 900 °C auszusetzen, um strukturelle Degradation umzukehren.

Kernbotschaft Der Regenerationsprozess beruht darauf, dass diese Öfen das Material nicht nur erhitzen, sondern eine präzise atomare Umstrukturierung ermöglichen. Durch die Kontrolle der Atmosphäre und Temperatur löst die Ausrüstung Rekristallisation und Defekteliminierung aus, wodurch das Material effektiv in seinen ursprünglichen Hochleistungs-Kristallphasen-Zustand "zurückgesetzt" wird.

Die Mechanismen der Materialregeneration

Förderung der Rekristallisation

Die Hauptfunktion dieser Öfen ist die Induktion von Rekristallisation im verbrauchten Kathodenpulver.

Während des Lebenszyklus der Batterie bricht die Struktur des Materials zusammen; hohe Hitze liefert die notwendige Energie für die Neuordnung der Atome.

Dadurch wird das Material in spezifische, aktive Kristallphasen zurückgeführt, die für die Energiespeicherung notwendig sind.

Beseitigung von Strukturdefekten

Verlängerte Batteriezyklen führen zu Defekten auf atomarer Ebene, sogenannten Gitterfehlern, die die Leistung beeinträchtigen.

Die thermische Behandlung bei bestimmten Temperaturen (600 °C–900 °C) schafft die thermodynamischen Bedingungen, um diese Defekte zu beheben.

Dieser Prozess repariert das Kristallgitter und stellt sicher, dass sich Ionen wieder frei durch das Material bewegen können.

Wiederherstellung der elektrochemischen Leistung

Das ultimative Ziel des Ofenbetriebs ist die vollständige Wiederherstellung der elektrochemischen Aktivität.

Durch die Kombination des verbrauchten Materials mit Lithiumvorläufern und deren Erhitzung ermöglicht der Ofen Festkörperreaktionen.

Dies führt zu einem regenerierten Kathodenmaterial, das die Leistungseigenschaften von neu hergestelltem Pulver nachahmt.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung von Oxidation und Verunreinigungen

Vakuuminduktionsöfen unterscheiden sich von Standardöfen durch die Möglichkeit einer präzisen Atmosphärenmanipulation.

Der Betrieb in einer Vakuum- oder Inertgasatmosphäre verhindert, dass Sauerstoff während der Heizphase mit empfindlichen Materialien reagiert.

Dies minimiert Verunreinigungen und verhindert Oxidation, was für die Aufrechterhaltung der Reinheit und Konsistenz des Endprodukts unerlässlich ist.

Steuerung der Phasenumwandlung

Bei Materialien, die spezifische Strukturen erfordern, wie die R-3m-Raumgruppe in geschichteten Oxiden, ist die Atmosphäre entscheidend für den Erfolg.

Röhrenöfen und Muffelöfen gewährleisten einen kontinuierlichen, kontrollierten Gasfluss (Sauerstoff oder Inertgas), um die richtigen chemischen Veränderungen zu unterstützen.

Diese Umgebung gewährleistet die vollständige Umwandlung von Vorläufern in eine einheitliche, hochreine Einkristallstruktur.

Kontrolle der Partikelmorphologie

Über die Chemie hinaus helfen diese Öfen bei der Bestimmung der physikalischen Form und Größe der Materialpartikel.

Vakuumsintern ermöglicht eine präzise Kontrolle von Partikelgröße und Morphologie, was sich direkt auf die Energiedichte der Batterie auswirkt.

Eine gleichmäßige Partikelbildung führt zu einer besseren Packungsdichte und einer konsistenteren Batterieleistung.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Obwohl hohe Hitze notwendig ist, können Abweichungen vom optimalen Bereich (600 °C–900 °C) nachteilig sein.

Übermäßige Temperaturen können zu Partikelvergröberung oder Schmelzen führen und die Oberfläche des Materials zerstören.

Unzureichende Temperaturen führen zu unvollständiger Rekristallisation, was zu einer schlechten Kapazität des Materials führt.

Atmosphärische Komplexität

Die Verwendung von Vakuum- oder kontrollierten Atmosphärenöfen erhöht die betriebliche Komplexität und die Kosten im Vergleich zum Brennen an Luft.

Die Verwendung einfacher Luftatmosphären ist jedoch für fortschrittliche Chemikalien, die anfällig für Oxidation sind, oft nicht ausreichend.

Betreiber müssen die hohen Investitionskosten von Vakuumgeräten gegen die strengen Reinheitsanforderungen der spezifischen Kathodenchemie abwägen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt stark von der spezifischen Chemie des Kathodenmaterials ab, das Sie regenerieren.

- Wenn Ihr Hauptaugenmerk auf der Regeneration von Lithium-Eisenphosphat (LFP) liegt: Priorisieren Sie Öfen mit strenger Inertgas-Atmosphärenkontrolle, um Eisenoxidation zu verhindern und eine gleichmäßige Dotierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Regeneration von NMC oder geschichteten Oxiden liegt: Konzentrieren Sie sich auf Öfen, die eine präzise Sauerstoffflusskontrolle bieten, um die richtige Phasenumwandlung in geschichtete Strukturen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -konsistenz liegt: Nutzen Sie Vakuumsintern-Fähigkeiten, um die Aufnahme von Verunreinigungen zu minimieren und die Partikelmorphologie streng zu kontrollieren.

Die Effektivität Ihres Regenerationsprozesses wird dadurch bestimmt, wie präzise Ihre thermische Ausrüstung die ursprünglichen Synthesebedingungen des Materials replizieren kann.

Zusammenfassungstabelle:

| Prozessmechanismus | Rolle bei der Regeneration | Kritische Parameter |

|---|---|---|

| Rekristallisation | Stellt aktive Kristallphasen in abgenutzten Pulvern wieder her | 600 °C – 900 °C |

| Gitterreparatur | Beseitigt Strukturdefekte, die durch Batteriezyklen verursacht werden | Thermodynamische Stabilität |

| Atmosphärenkontrolle | Verhindert Oxidation und steuert die Phasenumwandlung | Vakuum oder Inertgasfluss |

| Morphologiekontrolle | Reguliert die Partikelgröße für konsistente Energiedichte | Sinterdauer/Temperatur |

Verbessern Sie die Präzision Ihres Batterie-Recyclings mit KINTEK

Maximieren Sie den Rückgewinnungswert Ihrer Kathodenmaterialien mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Präzisionsfertigung, bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der Li-Ionen-Regeneration zu erfüllen. Ob Sie die LFP-Rückgewinnung skalieren oder NMC-Phasenumwandlungen verfeinern, unsere Ausrüstung gewährleistet die exakte atmosphärische und Temperaturkontrolle, die erforderlich ist, um Materialien in ihren ursprünglichen Hochleistungszustand zurückzuversetzen.

Bereit, die Recyclingeffizienz Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Sinter- und Vakuum-Anforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Rafael María Martínez Sánchez, Alfonso P. Ramallo-González. Regeneration of Hybrid and Electric Vehicle Batteries: State-of-the-Art Review, Current Challenges, and Future Perspectives. DOI: 10.3390/batteries10030101

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Kann Aluminium in einem Induktionsofen geschmolzen werden? Entdecken Sie die effiziente, qualitativ hochwertige Methode

- Welche Risiken birgt ein Induktionsofen? Umgang mit thermischen, elektrischen und EMF-Gefahren

- Warum einen vertikalen Induktionsofen für die Magnesiumschmelze verwenden? Kontinuierliche, hocheffiziente Produktion erreichen

- Was sind die experimentellen Vorteile der Verwendung eines Vakuuminduktionsofens für die Forschung zur Entschwefelung von Gusseisen?

- Was ist Glühen und wie erleichtert Induktionserwärmung diesen Prozess? Erreichen Sie präzise, effiziente Wärmebehandlung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen (VIM)? Präzise Steuerung für Hochleistungslegierungsstähle

- Was ist die Funktion eines Vakuuminduktionsschmelzofens für AlCoCrFeNi2.1? Beherrschung der Produktion von hoch-entropischen Legierungen

- Was ist die Kernfunktion eines Vakuuminduktionsofens (VIM)? Herstellung von hochmanganhaltigem Stahl meistern