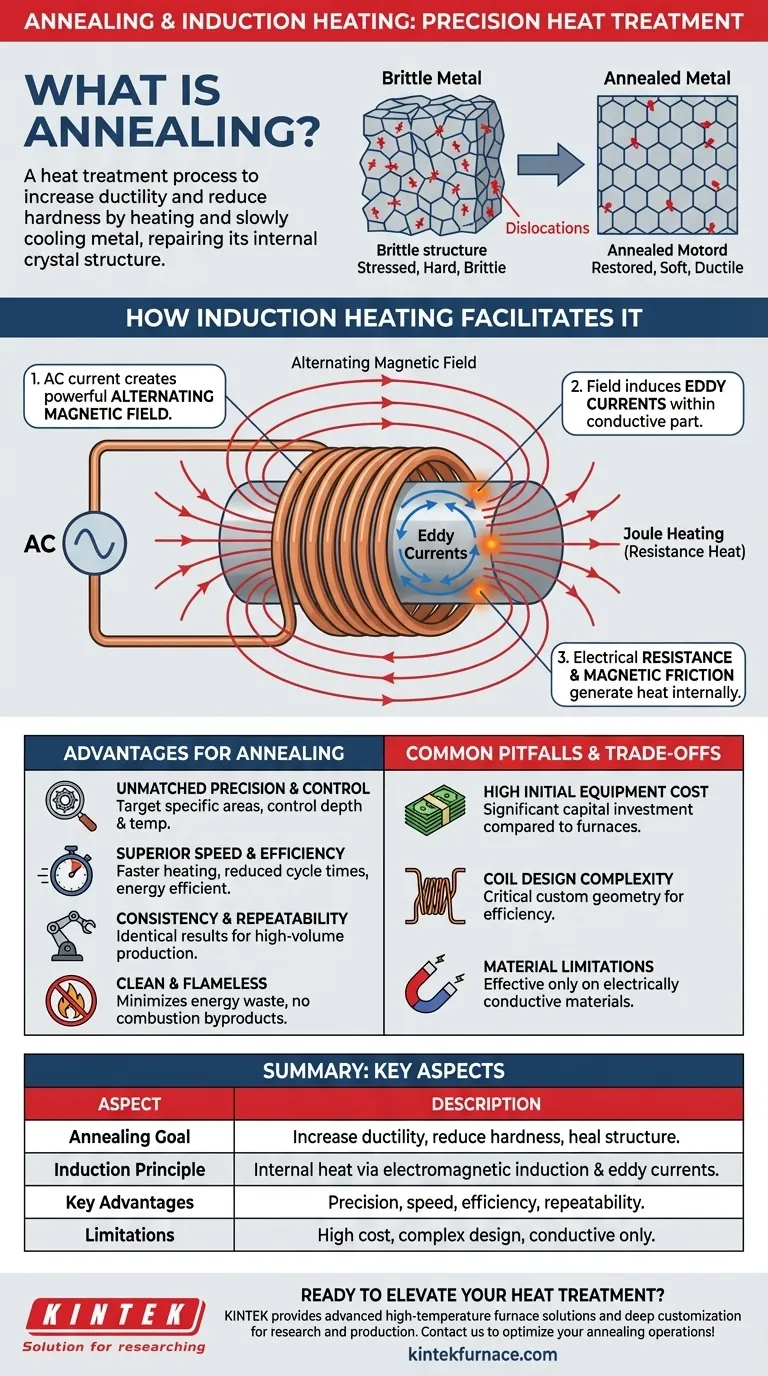

Im Wesentlichen ist Glühen ein Wärmebehandlungsprozess, der angewendet wird, um Metalle weicher und bearbeitbarer zu machen. Dies wird erreicht, indem ein Material auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt wird, wodurch seine innere Kristallstruktur repariert wird. Die Induktionserwärmung ist eine hochentwickelte Methode für diesen Prozess, da sie die Wärme direkt im Metall selbst erzeugt und somit eine außergewöhnliche Geschwindigkeit, Präzision und Kontrolle bietet.

Glühen verändert die physikalischen Eigenschaften eines Materials, um dessen Bearbeitbarkeit zu verbessern. Die Induktionserwärmung ist nicht nur eine weitere Methode zur Wärmezufuhr; sie ist eine grundlegend effizientere und besser steuerbare Methode, die elektromagnetische Prinzipien nutzt, um das Material von innen heraus zu erwärmen.

Das Ziel des Glühens: Eine mikroskopische Sicht

Wiederherstellung der Duktilität und Reduzierung der Härte

Das Glühen wird durchgeführt, um die Duktilität eines Materials (seine Fähigkeit, ohne Bruch gedehnt oder geformt zu werden) zu erhöhen und seine Härte zu reduzieren. Dies ist oft nach Prozessen wie Stanzen oder Kaltziehen erforderlich, die das Metall spröde und schwer bearbeitbar gemacht haben.

Heilung der Kristallstruktur

Auf mikroskopischer Ebene bestehen Metalle aus einem Kristallgitter. Wenn ein Metall gebogen oder belastet wird, bilden sich in dieser Struktur Fehlstellen, sogenannte Versetzungen, und vermehren sich. Diese Versetzungen sind es, die das Material härter und spröder machen.

Die beim Glühen zugeführte Wärme verleiht den Atomen im Kristallgitter genügend Energie, um sich zu bewegen, wodurch sie sich neu anordnen und einen geordneteren Zustand einnehmen und diese Versetzungen effektiv „heilen“ können. Diese wiederhergestellte Struktur verleiht dem Metall seine erneute Weichheit und Duktilität.

Die Mechanik der Induktionserwärmung

Das Prinzip: Erzeugung von Wärme von innen

Im Gegensatz zu einem herkömmlichen Ofen, der die Oberfläche eines Teils von außen erwärmt, ist die Induktionserwärmung ein berührungsloser Prozess, der Wärme innerhalb des leitfähigen Materials selbst erzeugt. Dies wird durch elektromagnetische Induktion erreicht.

Schritt 1: Das wechselnde Magnetfeld

Der Prozess beginnt damit, dass ein hochfrequenter Wechselstrom (AC) durch eine Kupferspule geleitet wird. Dadurch wird ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule erzeugt.

Schritt 2: Induzieren von Wirbelströmen

Wenn ein elektrisch leitfähiges Teil, wie eine Stahlkomponente, in dieses Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Schritt 3: Wärme durch Widerstand (Joule-Erwärmung)

Wenn diese Wirbelströme durch das Metall fließen, stoßen sie auf den natürlichen elektrischen Widerstand des Materials. Dieser Widerstand wandelt die elektrische Energie in intensive, lokalisierte Wärme um, ein Prinzip, das als Joule-Erwärmung bekannt ist.

Ein zusätzlicher Schub: Magnetische Hysterese

Bei ferromagnetischen Materialien wie Eisen tritt ein zusätzlicher Erwärmungseffekt auf. Das sich schnell ändernde Magnetfeld bewirkt, dass sich die magnetischen Domänen im Material hin und her bewegen, wodurch innere Reibung entsteht und noch mehr Wärme erzeugt wird. Dies wird als magnetische Hystereseverluste bezeichnet.

Verständnis der Vorteile für das Glühen

Unübertroffene Präzision und Kontrolle

Die Induktion ermöglicht die präzise Anwendung von Wärme auf sehr spezifische Bereiche eines Teils. Durch die Steuerung der Frequenz des Stroms und des Spulendesigns können Sie genau bestimmen, wo die Wärme erzeugt wird, wie tief sie eindringt und welche genaue Temperatur erreicht wird.

Überlegene Geschwindigkeit und Effizienz

Da die Wärme sofort im Teil erzeugt wird, wird die Zieltaste viel schneller erreicht als in einem herkömmlichen Ofen. Dies verkürzt die Zykluszeiten erheblich. Der Prozess ist zudem sehr energieeffizient, da keine Energie verschwendet wird, um die Luft oder die Wände eines Ofens zu erwärmen.

Konsistenz und Wiederholbarkeit

Der Prozess ist elektronisch gesteuert und hochgradig wiederholbar. Sobald ein Heizprofil festgelegt ist, kann es tausendfach identisch ausgeführt werden, was eine gleichbleibende Qualität in Umgebungen mit hoher Produktionsmenge gewährleistet.

Häufige Fallstricke und Kompromisse

Hohe anfängliche Kosten für die Ausrüstung

Induktionserwärmungssysteme, einschließlich der Stromversorgung und kundenspezifischer Spulen, stellen im Vergleich zu herkömmlichen Öfen eine erhebliche Investition dar. Diese Kosten müssen gegen die langfristigen Vorteile von Geschwindigkeit und Effizienz abgewogen werden.

Komplexität des Spulendesigns

Die Geometrie der Induktionsspule ist entscheidend und muss sorgfältig entworfen und gefertigt werden, um dem spezifischen zu erwärmenden Teil zu entsprechen. Eine falsch konstruierte Spule führt zu ineffizienter oder ungleichmäßiger Erwärmung und macht den Zweck der Technologie zunichte.

Materialbeschränkungen

Diese Methode ist nur bei elektrisch leitfähigen Materialien wirksam. Sie kann nicht verwendet werden, um Isolatoren wie Kunststoffe oder Keramiken direkt zu erwärmen, obwohl sie verwendet werden kann, um ein leitfähiges Gefäß zu erwärmen, das diese enthält, wie es bei Pyrolyseanwendungen der Fall ist.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für die Induktionserwärmung zum Glühen hängt vollständig von Ihren spezifischen Fertigungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit gleichbleibender Qualität liegt: Die Geschwindigkeit und Wiederholbarkeit der Induktionserwärmung bieten einen klaren Vorteil gegenüber langsameren Batch-Prozessen.

- Wenn Ihr Hauptaugenmerk auf präzisem, lokalisiertem Glühen komplexer Teile liegt: Die Induktion ist die überlegene Wahl, da sie es Ihnen ermöglicht, nur die erforderlichen Abschnitte zu erwärmen, ohne den Rest der Komponente zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und einer saubereren Arbeitsumgebung liegt: Die direkte, flammenlose Erwärmung durch Induktion minimiert Energieverschwendung und eliminiert Verbrennungsprodukte.

Letztendlich ist die Wahl der Induktionserwärmung eine Investition in Präzision, Geschwindigkeit und Kontrolle für Ihre Wärmebehandlungsvorgänge.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Ziel des Glühens | Erhöhung der Duktilität, Reduzierung der Härte und Heilung der Kristallstruktur in Metallen. |

| Induktionsprinzip | Erzeugt Wärme intern durch elektromagnetische Induktion, Wirbelströme und Joule-Erwärmung. |

| Hauptvorteile | Hohe Präzision, Geschwindigkeit, Energieeffizienz und Wiederholbarkeit für konsistente Ergebnisse. |

| Einschränkungen | Hohe Anfangskosten, Komplexität des Spulendesigns und Beschränkung auf leitfähige Materialien. |

Bereit, Ihren Wärmebehandlungsprozess mit Präzision und Effizienz zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf verschiedene Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Ob Sie sich auf Massenproduktion oder lokales Glühen konzentrieren, unsere Technologien gewährleisten überlegene Kontrolle und Wiederholbarkeit. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Glühprozesse optimieren und unübertroffenen Wert liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit