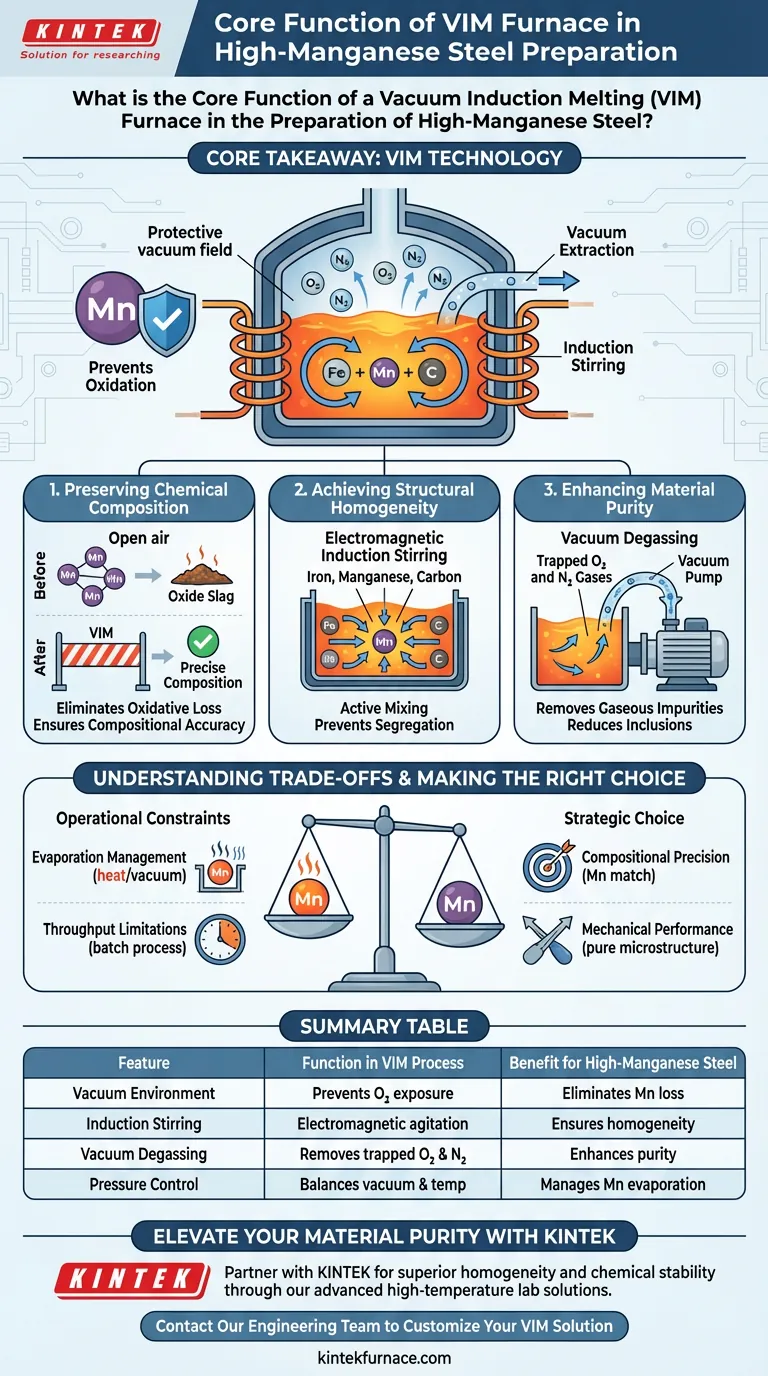

Die Kernfunktion eines Vakuuminduktionsofens (VIM) besteht darin, eine streng kontrollierte Umgebung mit niedrigem Druck zu schaffen, die die präzise chemische Stabilität von hochmanganhaltigem Stahl schützt. Durch die Isolierung des geschmolzenen Metalls von der Atmosphäre verhindert der Ofen den schnellen oxidativen Verlust von reaktivem Mangan, während gleichzeitig Induktionsströme genutzt werden, um die Legierung physikalisch zu mischen und schädliche Gase zu entfernen.

Kernbotschaft: Die VIM-Technologie adressiert die einzigartige Instabilität von Mangan, indem sie den Kontakt mit der Atmosphäre zur Verhinderung von Oxidation eliminiert und gleichzeitig die elektromagnetische Rührung nutzt, um eine homogene Legierung zu gewährleisten, sowie den Vakuumdruck zur Extraktion gasförmiger Verunreinigungen wie Sauerstoff und Stickstoff.

Bewahrung der chemischen Zusammensetzung

Die größte Herausforderung bei der Synthese von hochmanganhaltigem Stahl ist die hohe Reaktivität des Elements. Ohne Schutz zersetzt sich Mangan bei Schmelztemperaturen schnell, wenn es Sauerstoff ausgesetzt ist.

Verhinderung von oxidativem Verlust

Mangan ist ein „aktives“ Legierungselement, das aggressiv mit Luftsauerstoff reagiert. Der VIM-Ofen schafft eine Vakuumumgebung, die diese Exposition vollständig eliminiert.

Durch die Entfernung von Sauerstoff aus der Schmelzkammer stellt der Ofen sicher, dass das Mangan im Stahl verbleibt und nicht als Oxidationsschlacke verloren geht. Dies ermöglicht eine präzise Kontrolle der endgültigen Legierungszusammensetzung.

Gewährleistung der Zusammensetzungsgenauigkeit

Hochleistungsstahl erfordert exakte Elementverhältnisse. Der VIM-Prozess garantiert, dass die zugesetzte Menge an Mangan genau das ist, was im Endprodukt landet.

Erreichung struktureller Homogenität

Die Bewahrung des Elements ist nur der erste Schritt; seine gleichmäßige Verteilung in der Eisenmatrix ist für die Materialleistung ebenso entscheidend.

Elektromagnetische Induktionsrührung

Der VIM-Ofen erhitzt das Metall nicht nur; er rührt es auch. Die Induktionsströme, die zum Schmelzen des Stahls verwendet werden, erzeugen starke elektromagnetische Kräfte innerhalb des geschmolzenen Pools.

Dieser automatische Rühreffekt mischt rigoros Eisen, Mangan und Kohlenstoff.

Eliminierung von Entmischung

Ohne diese aktive Mischung könnten Legierungselemente verklumpen oder sich trennen, was zu Schwachstellen im Endmaterial führen würde. Die kontinuierliche Bewegung sorgt für eine gleichmäßige chemische Zusammensetzung vom Kern bis zur Oberfläche des Barrens.

Verbesserung der Materialreinheit

Über das Mischen der beabsichtigten Elemente hinaus ist der VIM-Ofen unerlässlich für die aktive Entfernung unerwünschter Verunreinigungen.

Vakuumdegasung

Geschmolzener Stahl schließt von Natur aus schädliche Gase ein, insbesondere Sauerstoff und Stickstoff, die Versprödung oder Porosität verursachen können.

Die Niederdruckumgebung des VIM-Ofens zwingt diese Gase aus der Lösung und evakuiert sie aus der Kammer.

Reduzierung von Einschlüssen

Durch das Entfernen dieser gasförmigen Verunreinigungen verbessert der Ofen die Gesamtfeinheit des Stahls erheblich. Dies führt zu einer saubereren Mikrostruktur, frei von gasbasierten Defekten, die die strukturelle Integrität beeinträchtigen könnten.

Verständnis der Kompromisse

Obwohl VIM die überlegene Methode für hochmanganhaltigen Stahl ist, bringt sie spezifische betriebliche Einschränkungen mit sich, die verwaltet werden müssen.

Verwaltung der Verdampfung

Während das Vakuum die Oxidation verhindert, kann der niedrige Druck in Kombination mit hoher Hitze theoretisch zur Verdampfung flüchtiger Elemente wie Mangan führen.

Betreiber müssen Vakuumlevel und Temperatur präzise ausbalancieren, um zu verhindern, dass das Mangan verdampft und nicht nur oxidiert.

Durchsatzbeschränkungen

VIM ist ein Batch-Prozess, der von Natur aus langsamer und komplexer ist als die Induktionsschmelze an der freien Luft. Er priorisiert Qualität und Präzision gegenüber der Hochvolumengeschwindigkeit der Standardstahlproduktion.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung eines VIM-Ofens ist eine strategische Entscheidung, die von den spezifischen Anforderungen Ihres Endprodukts bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf der Präzision der Zusammensetzung liegt: Der VIM-Ofen ist unerlässlich, um den oxidativen Verlust aktiver Elemente wie Mangan zu verhindern und sicherzustellen, dass die Legierung dem genauen chemischen Rezept entspricht.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Leistung liegt: Die Vakuumdegasungs- und elektromagnetischen Rührfähigkeiten sind unerlässlich, um eine hochreine, einschlusfreie Mikrostruktur zu schaffen, die überlegene Festigkeit und Duktilität bietet.

Der Erfolg bei der Herstellung von hochmanganhaltigem Stahl beruht auf der Verwendung von VIM nicht nur als Heizgerät, sondern als Präzisionswerkzeug zur Stabilisierung, Homogenisierung und Reinigung der Schmelze.

Zusammenfassungstabelle:

| Merkmal | Funktion im VIM-Prozess | Vorteil für hochmanganhaltigen Stahl |

|---|---|---|

| Vakuumumgebung | Verhindert die Exposition gegenüber Luftsauerstoff | Eliminiert den oxidativen Verlust von reaktivem Mangan |

| Induktionsrührung | Elektromagnetische Agitation der Schmelze | Gewährleistet strukturelle Homogenität und verhindert Entmischung |

| Vakuumdegasung | Entfernt eingeschlossene O2- und N2-Gase | Verbessert die Reinheit und eliminiert gasbasierte Defekte |

| Druckkontrolle | Balanciert Vakuum und Temperatur | Kontrolliert die Manganverdampfung bei gleichzeitiger Aufrechterhaltung der Stabilität |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Präzise Legierungszusammensetzung ist die Grundlage für Hochleistungsmaterialien. Bei KINTEK verstehen wir, dass hochmanganhaltiger Stahl kompromisslose Kontrolle erfordert. Mit fachkundiger F&E und Fertigung bieten wir Vakuuminduktionsschmelzsysteme (VIM), Muffel-, Rohr-, Dreh- und CVD-Öfen – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Bedürfnisse zu erfüllen.

Lassen Sie nicht zu, dass Oxidation oder Einschlüsse Ihre Ergebnisse beeinträchtigen. Arbeiten Sie mit KINTEK zusammen, um durch unsere fortschrittlichen Hochtemperatur-Laborlösungen überlegene Homogenität und chemische Stabilität zu erreichen.

Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre VIM-Lösung anzupassen.

Visuelle Anleitung

Referenzen

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520991

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie unterscheiden sich Vakuuminduktionsöfen von Standard-Induktionsöfen? Wählen Sie den richtigen Ofen für Ihre Anforderungen an die Metallreinheit

- Warum erfordert die Herstellung von hoch-Entropie-Legierungen einen Vakuumlichtbogenofen? Gewährleistung von Homogenität und Reinheit.

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Induktions-Kaltgießofens (VCCF)? Extreme Stahlreinheit erreichen

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Wasserstoffspeicherung im Festkörper? Verbesserung der Legierungsreinheit und Präzision

- Wie steigert IGBT die Effizienz und Energieeinsparungen beim Induktionsschmelzen? Erzielen Sie überlegene Kontrolle und niedrigere Kosten

- Welche Rolle spielt ein Vakuumlichtbogenofen mit nicht verbrauchbarer Elektrode? Schlüssel zu CuAlMn-Formgedächtnislegierungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei der Modifizierung von W18Cr4V-Stahl? Verbesserung der Legierungsreinheit

- Welche Vorteile bietet die Berücksichtigung zukünftiger Erweiterungen bei der Auswahl eines Induktionsschmelzofens? Steigerung von Effizienz und Wachstum