Im Kern steigert ein auf IGBT basierender Induktionsschmelzofen die Effizienz, indem er als extrem schneller und präziser elektronischer Schalter fungiert. Im Gegensatz zu älteren Technologien, die bei der Leistungsregelung erhebliche Energie als Wärme verschwenden, minimiert der Insulated Gate Bipolar Transistor (IGBT) diese Schaltverluste, wodurch sichergestellt wird, dass mehr der aus dem Netz bezogenen elektrischen Energie direkt in nutzbare Wärme in der Metallcharge umgewandelt wird. Diese grundlegende Verbesserung der Energieumwandlung ist der Haupttreiber für die Energieeinsparungen.

Die entscheidende Erkenntnis ist, dass die IGBT-Technologie nicht nur ein Komponenten-Upgrade ist, sondern eine überlegene Methode der Leistungssteuerung darstellt. Diese präzise Steuerung bringt eine Kaskade von Vorteilen mit sich, die über einfache Energieeinsparungen hinausgehen und die Schmelzqualität, die Betriebsgeschwindigkeit und die allgemeine Systemzuverlässigkeit beeinflussen.

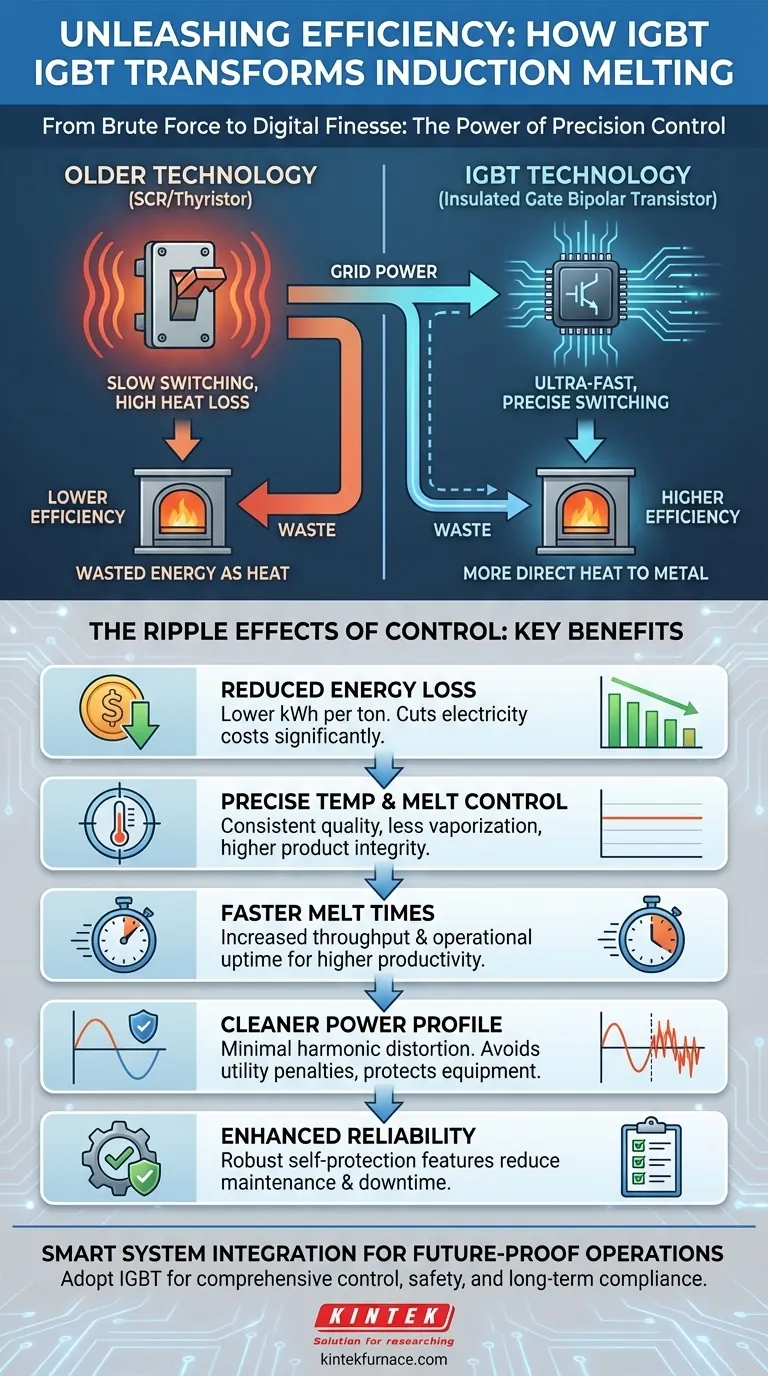

Der Kernmechanismus: Von roher Leistung zu präziser Steuerung

Um die Auswirkungen von IGBTs zu verstehen, ist es hilfreich, sie mit den weniger effizienten Technologien zu vergleichen, die sie ersetzen. Die Geschichte handelt vom Übergang von einem Ansatz der rohen Gewalt zu einem Ansatz der digitalen Finesse.

Was ist ein IGBT? Ein hybrides Kraftpaket

Ein IGBT oder Insulated Gate Bipolar Transistor (Bipolartransistor mit isoliertem Gate) ist eine moderne Halbleiterkomponente, die als Hochgeschwindigkeits-Schalter fungiert. Er kombiniert die Vorteile der geringen Leistungsaufnahme eines MOSFET mit der Fähigkeit eines bipolaren Transistors, hohe Ströme zu handhaben.

In einem Induktionsschmelzofen besteht seine Aufgabe darin, den Hochleistungsstrom, der zur Induktionsspule fließt, tausende Male pro Sekunde ein- und auszuschalten. Durch die präzise Steuerung des Timings dieser Schalter regelt er die exakte Energiemenge, die dem Schmelzgut zugeführt wird.

Das Problem mit älteren Technologien

Viele ältere Induktionsschmelzöfen verwenden Thyristoren (Silicon Controlled Rectifiers, SCRs). Obwohl sie effektiv sind, sind SCRs von Natur aus weniger effiziente Schalter.

Sie reagieren langsamer und erzeugen im Betrieb mehr Abwärme. Stellen Sie es sich wie einen Rheostat oder einen Dimmer vor, der heiß wird, wenn Sie das Licht dimmen – diese Wärme ist verschwendete Energie. Diese Ineffizienz bedeutet, dass ein Teil Ihrer Stromrechnung dafür aufgewendet wird, das Netzteil selbst zu heizen, nicht Ihr Metall.

Wie IGBTs Energieverluste minimieren

IGBTs arbeiten mit deutlich geringeren Schaltverlusten. Da sie nahezu augenblicklich ein- und ausgeschaltet werden können, wird die Übergangszeit, in der Energie als Wärme verloren gehen kann, drastisch reduziert.

Dies bedeutet, dass ein viel höherer Prozentsatz der elektrischen Energie erfolgreich in die für das Induktionsheizen erforderliche Hochfrequenzleistung umgewandelt wird. Das Ergebnis ist eine direkte Reduzierung der Kilowattstunden (kWh), die pro Tonne geschmolzenem Metall verbraucht werden.

Jenseits von Energieeinsparungen: Die Welleneffekte der Steuerung

Die Effizienz eines IGBT-Systems erzeugt Vorteile, die sich auf den gesamten Schmelzbetrieb auswirken und Aspekte der Qualität, Produktivität und Infrastruktur betreffen.

Unübertroffene Temperatur- und Schmelzkontrolle

Das Hochgeschwindigkeitsschalten eines IGBT ermöglicht eine unglaublich präzise Leistungsregelung. Dies gibt dem Bediener eine feingranulare Kontrolle über den Schmelzprozess und ermöglicht es ihm, eine exakte Temperatur aufrechtzuerhalten.

Diese Präzision verhindert Überhitzung, reduziert den Metallverlust durch Verdampfung (Abbrand) und gewährleistet konsistente metallurgische Eigenschaften im Endprodukt. Das Ergebnis sind qualitativ hochwertigere Gussteile und weniger verschwendetes Material.

Schnellere Schmelzzeiten und erhöhter Durchsatz

Da mehr Leistung in die Charge geleitet wird und weniger verschwendet wird, erreichen IGBT-Schmelzöfen oft schnellere Schmelzzeiten.

Das schnellere Erreichen der Ofentemperatur und der schnellere Abschluss des Schmelzzyklus führen direkt zu einer höheren Betriebszeit und einem höheren Produktionsdurchsatz für die Anlage.

Sauberere Leistung und geringere harmonische Belastung

Ein signifikanter, oft übersehener Vorteil ist die Reduzierung der harmonischen Verzerrung. Ältere, SCR-basierte Systeme sind dafür bekannt, "schmutzigen Strom" in das Stromnetz zurückzuspeisen.

Dieses elektrische Rauschen kann andere empfindliche elektronische Geräte im Werk stören und zu finanziellen Strafen durch den Energieversorger führen. IGBT-Netzteile arbeiten von Natur aus sauberer, schützen Ihre anderen Geräte und gewährleisten die Einhaltung der Netzqualitätstandards.

Verständnis der betrieblichen Realitäten

Obwohl die Vorteile erheblich sind, erfordert eine vollständige technische Bewertung die Berücksichtigung des Gesamtbildes, einschließlich Wartung und Systemdesign.

Erhöhte Zuverlässigkeit und Betriebszeit

Moderne IGBT-Systeme sind mit robusten Komponenten und Selbstschutzfunktionen ausgestattet. Sie können intelligent Bedingungen wie Überspannung oder Kurzschlüsse überwachen und sich sicher abschalten, um katastrophales Versagen zu verhindern.

Diese Zuverlässigkeit, gepaart mit reduzierter thermischer Belastung der Netzteilkomponenten, führt zu weniger Wartung, weniger Ausfällen und vorhersehbareren Produktionsplänen.

Die Bedeutung der Systemintegration

Die wahre Leistung eines IGBT-Schmelzofens hängt vom gesamten System ab. Der „intelligente Controller“, hochwertige Kondensatoren und ein effizientes Kühlsystem sind genauso wichtig wie die IGBTs selbst.

Ein gut konzipiertes System stellt sicher, dass die IGBTs innerhalb ihres idealen Temperatur- und Spannungsbereichs arbeiten, wodurch ihre Lebensdauer und Effizienz maximiert werden.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Technologie hängt von Ihren primären betrieblichen Zielen ab. Die Entscheidung für die Investition in einen IGBT-Schmelzofen ist eine strategische, die sich in mehreren Bereichen auszahlt.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: IGBT ist aufgrund seiner überlegenen Energieeffizienz, des reduzierten Wartungsaufwands und des geringeren Risikos von Versorgungsstrafen die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Schmelzqualität und -konsistenz liegt: Die präzise Temperatur- und Leistungsregelung, die IGBT-Systeme bieten, ermöglicht eine unübertroffene metallurgische Genauigkeit und Wiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Anlagen-Durchsatzes liegt: IGBT-Schmelzöfen ermöglichen schnellere Schmelzzyklen und steigern so direkt die Menge an Metall, die Sie pro Tag verarbeiten können.

- Wenn Ihr Hauptaugenmerk auf der Zukunftssicherheit Ihrer Anlage liegt: Die IGBT-Technologie ist der aktuelle Standard, bietet eine geringere harmonische Verzerrung und eine bessere Kontrolle und stellt sicher, dass Ihr Betrieb auf Jahre hinaus effizient und konform bleibt.

Letztendlich ist die Einführung der IGBT-Technologie eine Investition in die umfassende Kontrolle des gesamten Schmelzprozesses.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkung auf Ihren Betrieb |

|---|---|

| Reduzierter Energieverlust | Niedrigere kWh pro Tonne geschmolzenem Metall, was die Stromkosten senkt. |

| Präzise Temperaturkontrolle | Konsistente Schmelzqualität, weniger Metallverdampfung und höhere Produktintegrität. |

| Schnellere Schmelzzeiten | Erhöhter Durchsatz und Betriebszeit für höhere Produktivität. |

| Sauberes Leistungsprofil | Minimale harmonische Verzerrung, Vermeidung von Versorgungsstrafen und Schutz der Geräte. |

| Erhöhte Zuverlässigkeit | Robuste Selbstschutzfunktionen reduzieren Wartung und Ausfallzeiten. |

Bereit, Ihren Schmelzprozess mit IGBT-Effizienz aufzurüsten? KINTEK nutzt herausragende F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch tiefgreifende Anpassungsfähigkeiten unterstützt, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere IGBT-basierten Induktionsschmelzsysteme Energieeinsparungen, eine bessere Schmelzqualität und eine höhere Produktivität Ihrer Anlage fördern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen