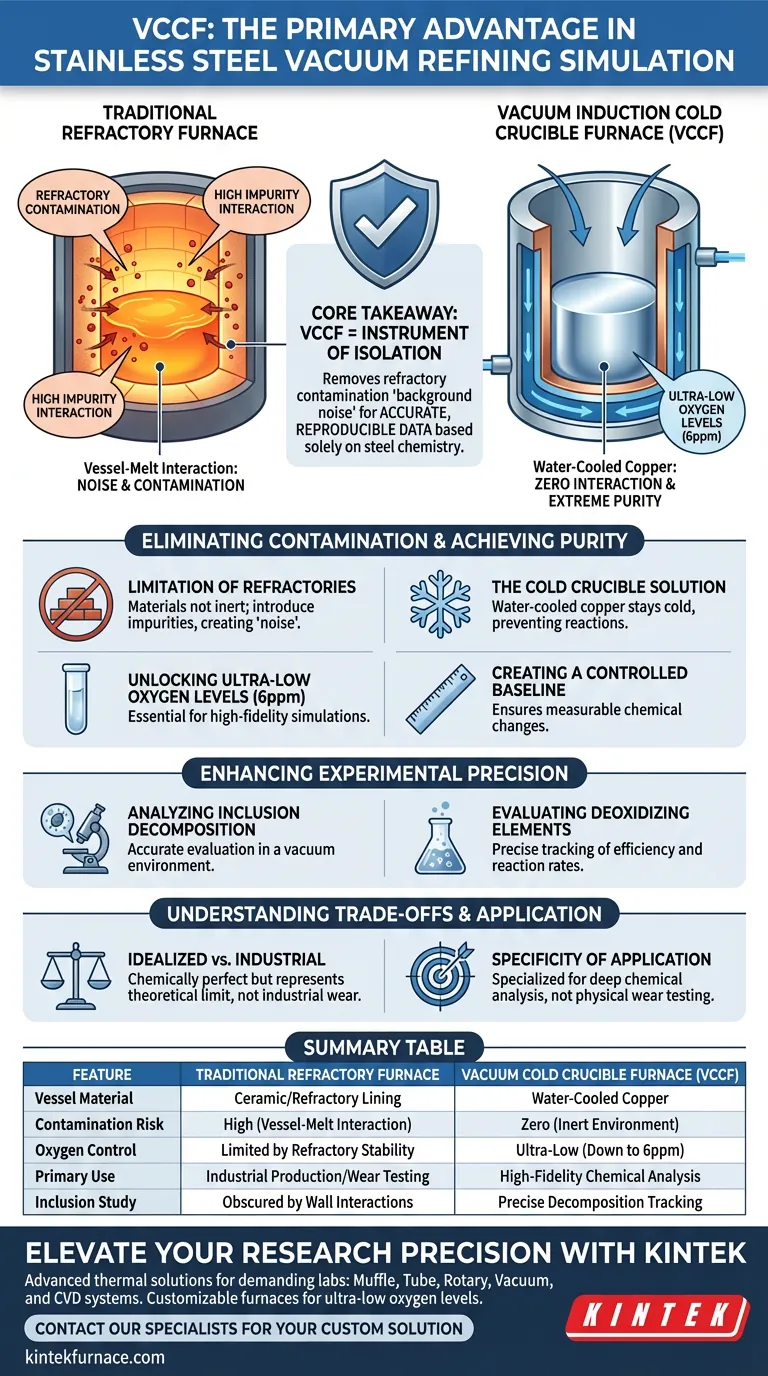

Der Hauptvorteil des Vakuum-Induktions-Kaltgießofens (VCCF) ist seine Fähigkeit, externe Kontaminationen während Simulationen der Edelstahlerzeugung vollständig zu eliminieren. Durch den Ersatz traditioneller feuerfester Auskleidungen durch einen wassergekühlten Kupfertiegel verhindert der VCCF chemische Wechselwirkungen zwischen dem Gefäß und dem geschmolzenen Metall. Dies ermöglicht es Forschern, extreme Reinheitsgrade zu erzielen – wie z. B. die Reduzierung des Sauerstoffgehalts auf 6 ppm – und bietet eine makellose Umgebung für die Analyse spezifischer chemischer Verhaltensweisen.

Kernbotschaft: Der VCCF ist ein Instrument der Isolation. Sein Wert liegt in der Beseitigung des "Hintergrundrauschens" von feuerfesten Verunreinigungen, wodurch sichergestellt wird, dass beobachtete Daten bezüglich der Einschlusszersetzung und des Deoxidationsmittelverhaltens korrekt, reproduzierbar und ausschließlich auf die Stahlchemie selbst zurückzuführen sind.

Eliminierung von Kontaminationsquellen

Die Einschränkung von Feuerfestmaterialien

Traditionelle Öfen verwenden feuerfeste Auskleidungen, um geschmolzenes Metall aufzunehmen. Diese Materialien sind nicht inert; sie interagieren bei hohen Temperaturen unweigerlich mit dem Stahl.

Diese Interaktion führt Verunreinigungen in die Schmelze ein. Bei empfindlichen Simulationen erschwert dieses "Rauschen" die Unterscheidung zwischen internen chemischen Reaktionen und externer Kontamination durch die Gefäßwände.

Die Kaltgießlösung

Der VCCF löst dieses Problem durch die Verwendung eines wassergekühlten Kupfertiegel. Der Kühlmechanismus hält das Kupfer deutlich unter dem Schmelzpunkt des Stahls.

Da der Tiegel kalt bleibt, reagiert er nicht mit dem geschmolzenen Edelstahl. Dieses Design schirmt die Simulation effektiv von Umwelteinflüssen ab.

Erreichen extremer Reinheit

Erschließung von ultra-niedrigen Sauerstoffgehalten

Die Eliminierung von feuerfesten Materialien ermöglicht eine außergewöhnliche Kontrolle über die Atmosphäre im Ofen.

Laut technischen Benchmarks können VCCF-Systeme den Sauerstoffgehalt auf bis zu 6 ppm reduzieren. Dieser Reinheitsgrad ist für hochgetreue Simulationen von Vakuumraffinationsprozessen unerlässlich.

Erstellung einer kontrollierten Basislinie

Der Start mit solch hoher Reinheit ist entscheidend für die experimentelle Genauigkeit. Er etabliert eine zuverlässige Basislinie und stellt sicher, dass alle nachfolgenden Änderungen in der Chemie des Metalls beabsichtigt und messbar sind.

Verbesserung der experimentellen Präzision

Analyse der Einschlusszersetzung

Einer der schwierigsten Aspekte der Stahlforschung ist die Verfolgung, wie nichtmetallische Einschlüsse abgebaut werden.

In einem VCCF können Forscher die Einschlusszersetzung genau bewerten. Ohne Störungen durch Tiegelmaterialien spiegelt die Datenerfassung das wahre Verhalten der Einschlüsse in einer Vakuumumgebung wider.

Bewertung von Desoxidationsmitteln

Der VCCF ist besonders wertvoll für die Untersuchung von Desoxidationsmitteln.

Er ermöglicht die präzise Verfolgung, wie sich Desoxidationsmittel verhalten. Forscher können Effizienz und Reaktionsraten beobachten, ohne die störende Variable der Sauerstoffrückführung aus einer Keramikauskleidung.

Verständnis der Kompromisse

Idealisierte vs. industrielle Bedingungen

Während der VCCF eine chemisch perfekte Umgebung bietet, ist es wichtig zu beachten, dass er eine idealisierte Simulation erzeugt.

Die industrielle Stahlherstellung beinhaltet fast immer den Kontakt mit feuerfesten Materialien. Daher stellen die aus VCCF-Simulationen abgeleiteten Daten die theoretische Grenze der Metallchemie dar und nicht die genauen Bedingungen in einem kommerziellen Pfannenofen, in dem der Verschleiß des feuerfesten Materials ein ständiger Faktor ist.

Spezifität der Anwendung

Der VCCF ist ein spezialisiertes Werkzeug. Er ist für die tiefe chemische Analyse und nicht für Verschleißtests konzipiert.

Wenn Ihr Ziel die Untersuchung von Schlackenlinien-Erosion oder der Lebensdauer von feuerfesten Materialien ist, ist ein VCCF nicht das richtige Werkzeug, da die Komponente, die Sie untersuchen möchten (das feuerfeste Material), entfernt wurde.

So wenden Sie dies auf Ihr Projekt an

Um festzustellen, ob ein VCCF das richtige Werkzeug für Ihre Simulation ist, bewerten Sie Ihre primären Forschungsziele:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Wählen Sie den VCCF, um Variablen zu eliminieren und Sauerstoffgehalte von bis zu 6 ppm zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Einschlussmechanik liegt: Verwenden Sie den VCCF, um Zersetzungs- und Desoxidationsverhalten ohne die Störung von Tiegelwechselwirkungen zu beobachten.

Indem das Gefäß aus der chemischen Gleichung entfernt wird, ermöglicht Ihnen der VCCF, den Stahl so zu sehen, wie er wirklich ist.

Zusammenfassungstabelle:

| Merkmal | Traditioneller Feuerfestofen | Vakuum-Kaltgießofen (VCCF) |

|---|---|---|

| Gefäßmaterial | Keramik-/Feuerfestauskleidung | Wassergekühlter Kupfer |

| Kontaminationsrisiko | Hoch (Gefäß-Schmelz-Interaktion) | Null (Inerte Umgebung) |

| Sauerstoffkontrolle | Begrenzt durch die Stabilität des Feuerfestmaterials | Ultra-niedrig (bis zu 6 ppm) |

| Hauptanwendung | Industrielle Produktion/Verschleißtests | Hochgetreue chemische Analyse |

| Einschlussstudie | Durch Wandwechselwirkungen verschleiert | Präzise Verfolgung der Zersetzung |

Verbessern Sie die Präzision Ihrer Forschung mit KINTEK

Lassen Sie nicht zu, dass feuerfeste Verunreinigungen Ihre experimentellen Daten beeinträchtigen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher thermischer Lösungen, die für die anspruchsvollsten Laborumgebungen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, einschließlich Hochleistungs-Induktionstechnologien.

Unsere Öfen sind vollständig anpassbar, um Ihre einzigartigen Simulationsanforderungen zu erfüllen und sicherzustellen, dass Sie die ultra-niedrigen Sauerstoffgehalte und die chemische Reinheit erreichen, die Ihre Projekte erfordern. Sind Sie bereit, das "Hintergrundrauschen" in Ihren metallurgischen Simulationen zu eliminieren?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre maßgeschneiderte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Shunsuke Narita, Yoshinori Sumi. Effect of deoxidizing elements on inclusions in vacuum refining of stainless steel. DOI: 10.1088/1757-899x/1329/1/012005

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Hauptfunktion eines VIM-Ofens für TiNi-Legierungen? Gewährleistung hoher Reinheit für medizinische Implantate

- Warum wird bei Geräten zur Herstellung von ultrafeinem Magnesiumpulver mittels Verdampfungs-Kondensations-Methode eine doppelwandige, wassergekühlte Edelstahlkammer verwendet?

- In welchen Branchen werden induktionsbeheizte Vakuumöfen häufig eingesetzt? Erschließen Sie die Verarbeitung von hochreinen, leistungsstarken Materialien

- Wie wirkt sich die Einführung von Bodenschlitzen in einem Kaltgießtiegel auf die Schmelzleistung aus? Steigern Sie Ihre ISM-Effizienz

- Was sind die Hauptvorteile der Verwendung eines Induktions-Goldschmelzofens gegenüber traditionellen Methoden? Erreichen Sie Reinheit, Geschwindigkeit & Effizienz

- Welche Faktoren beeinflussen das Design von Induktionsheizschaltungen? Optimierung von Leistung, Frequenz und Material für Effizienz

- Welche Rolle spielt das Vakuumsystem in einem Vakuumgießofen? Sicherstellung von Reinheit und Leistung beim Metallguss

- Wo wird Induktionserwärmung häufig eingesetzt? Entdecken Sie ihre wichtigsten industriellen und kommerziellen Anwendungen