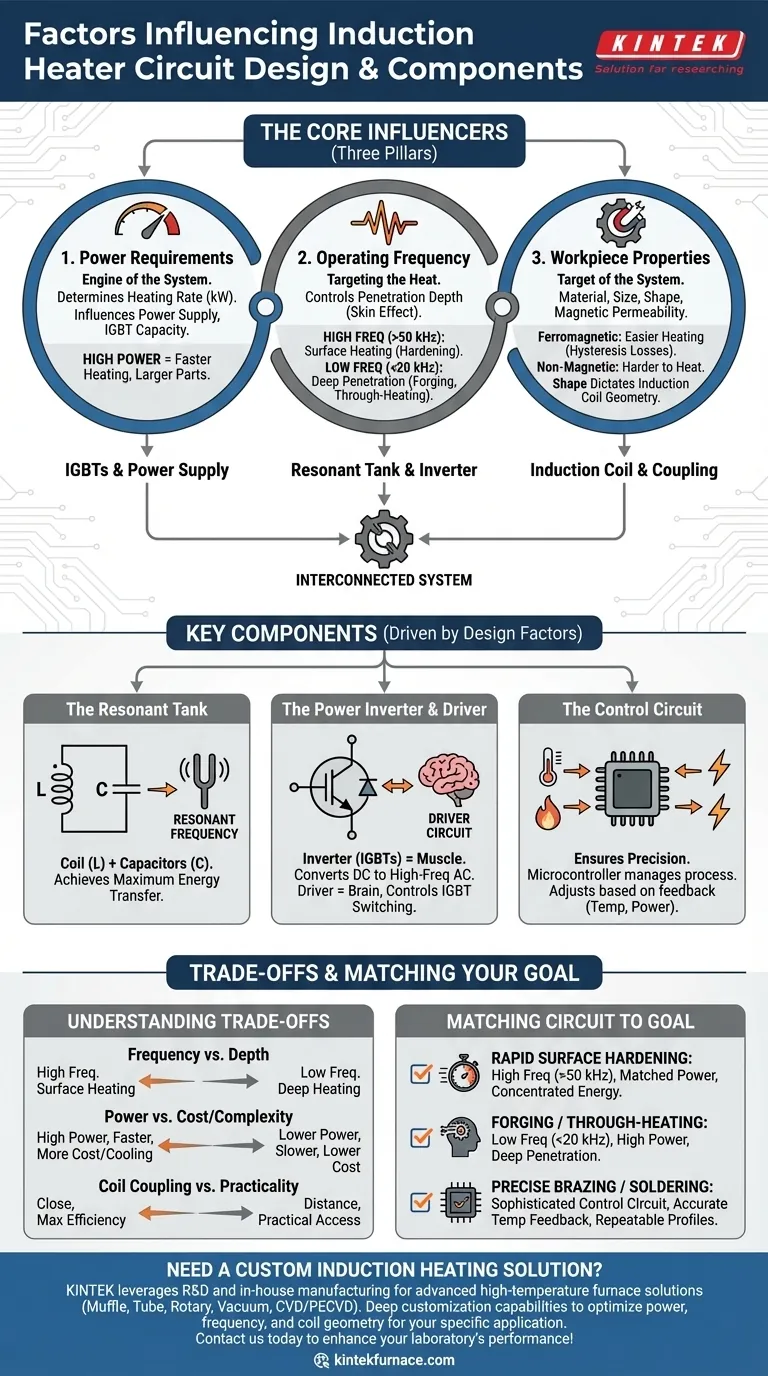

Im Kern ist das Design einer Induktionsheizschaltung eine direkte Antwort auf drei primäre Faktoren: die benötigte Leistung, die Betriebsfrequenz und die physikalischen und magnetischen Eigenschaften des zu erwärmenden Materials. Diese Variablen sind nicht unabhängig; sie bilden ein miteinander verbundenes System, in dem eine Entscheidung über die eine Variable die Anforderungen an die anderen direkt beeinflusst und jede Komponentenwahl von der Stromversorgung bis zur Form der Induktionsspule selbst bestimmt.

Die zentrale Herausforderung beim Design von Induktionsheizgeräten besteht nicht nur darin, Wärme zu erzeugen, sondern das elektromagnetische Feld der Schaltung effizient an das spezifische Werkstück anzupassen. Jede Komponente wird ausgewählt, um diese Resonanz zu erreichen und sicherzustellen, dass elektrische Energie genau dort, wo sie benötigt wird, effektiv in Wärmeenergie umgewandelt wird.

Die drei Säulen des Induktionsheizungsdesigns

Die gesamte Schaltung ist eine technische Lösung für ein spezifisches Heizproblem. Das Verständnis der drei grundlegenden Anforderungen verdeutlicht, warum bestimmte Komponenten und Topologien gewählt werden.

Leistungsanforderungen: Der Motor des Systems

Die Ausgangsleistung, gemessen in Kilowatt (kW), bestimmt die Rate, mit der Energie an das Werkstück abgegeben werden kann. Dies wird durch die Masse des Teils, den gewünschten Temperaturanstieg und die dafür zur Verfügung stehende Zeit bestimmt.

Ein größeres Werkstück oder eine schnellere Heizanforderung erfordert eine höhere Leistung. Diese Entscheidung beeinflusst direkt die Auswahl der Hauptstromversorgung und die Strombelastbarkeit der Schaltkomponenten, wie z.B. IGBTs (Insulated-Gate Bipolar Transistors).

Betriebsfrequenz: Das Erhitzen gezielt steuern

Die Frequenz ist vielleicht der kritischste Designparameter. Sie steuert die Tiefe, bis zu der die induzierten Ströme in das Werkstück eindringen, ein Phänomen, das als Skin-Effekt bekannt ist.

Hohe Frequenzen (z.B. 50 kHz bis 400 kHz) begrenzen die Erwärmung auf die Oberfläche des Materials. Dies ist ideal für Anwendungen wie die Oberflächenhärtung, bei der eine harte Außenschicht und ein duktiler Kern benötigt werden.

Niedrige Frequenzen (z.B. 1 kHz bis 20 kHz) dringen viel tiefer in das Material ein. Dies ist notwendig für Anwendungen wie Schmieden oder Durcherwärmen, bei denen das gesamte Volumen des Werkstücks eine gleichmäßige Temperatur erreichen muss.

Werkstückeigenschaften: Das Ziel des Systems

Die Schaltung muss auf das zu erwärmende Material zugeschnitten sein. Die wichtigsten Eigenschaften sind seine Größe, Form und magnetische Permeabilität.

Ferromagnetische Materialien wie Eisen und Stahl lassen sich viel leichter erwärmen als nichtmagnetische Materialien wie Kupfer oder Aluminium. Dies liegt daran, dass sie zusätzlich zu der standardmäßigen Wirbelstromerwärmung von Hystereseverlusten profitieren, was den Prozess bei niedrigeren Frequenzen effizienter macht.

Die Form des Werkstücks bestimmt die Geometrie der Induktionsspule. Die Spule muss so konstruiert sein, dass sie effektiv mit dem Teil "koppelt" und sicherstellt, dass das Magnetfeld in der Zielheizzone für maximale Energieübertragung konzentriert wird.

Schlüsselkomponenten, die von Designfaktoren bestimmt werden

Die drei Säulen des Designs beeinflussen direkt die Auswahl und Spezifikation der Kernkomponenten der Schaltung.

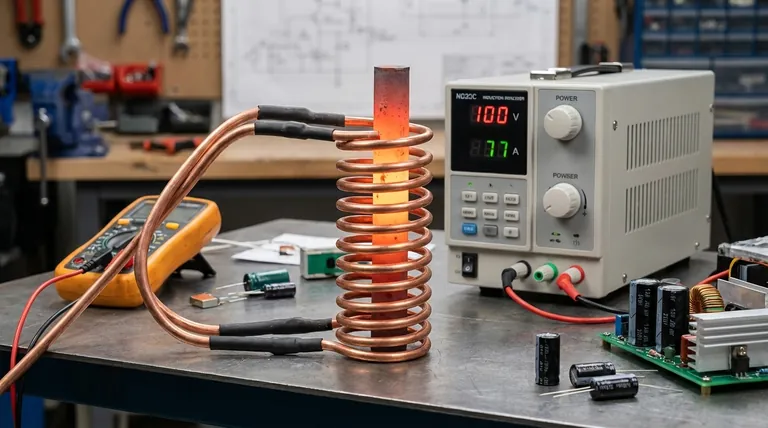

Der Resonanzkreis: Spule und Kondensatoren

Das Herzstück des Heizgeräts ist der Resonanzkreis, der typischerweise aus der Arbeitsspule (einem Induktor, L) und einer Kondensatorbank (C) besteht. Die Werte von L und C werden so gewählt, dass eine bestimmte Resonanzfrequenz entsteht.

Das System ist so ausgelegt, dass es bei oder nahe dieser Frequenz arbeitet, da dies die maximale Energieübertragung von der Stromversorgung zur Spule ermöglicht und ein starkes oszillierendes Magnetfeld mit minimaler elektrischer Belastung der Schaltkomponenten erzeugt.

Der Wechselrichter und die Treiberschaltung

Der Wechselrichter, oft mit IGBTs aufgebaut, ist der Muskel der Schaltung. Er nimmt Gleichstrom von der Stromversorgung auf und zerhackt ihn in eine hochfrequente Wechselstromwellenform. Die Treiberschaltung ist das Gehirn, das den IGBTs genau sagt, wann sie ein- und ausgeschaltet werden sollen.

Die Leistungs- und Frequenzanforderungen bestimmen die Spannungs- und Stromwerte dieser IGBTs und die Komplexität der Treiberschaltung, die für deren präzise Steuerung erforderlich ist.

Die Steuerschaltung: Präzision gewährleisten

Ein modernes Induktionsheizgerät basiert auf einer Steuerschaltung, oft einem Mikrocontroller, um den gesamten Prozess zu verwalten. Diese Schaltung überwacht Rückmeldungen von Sensoren (wie Thermoelementen für die Temperatur oder Stromsensoren für die Leistung).

Basierend auf diesem Feedback passt sie die Ausgabe der Treiberschaltung an. Dies ermöglicht eine präzise Regelung von Leistung, Frequenz und Temperatur und ermöglicht wiederholbare und automatisierte Heizzyklen für Anwendungen wie Löten oder Wärmebehandlung.

Die Kompromisse verstehen

Das Design einer Induktionsschaltung ist eine Übung im Ausgleich konkurrierender Faktoren. Es gibt kein einziges "bestes" Design, sondern nur das optimale Design für eine bestimmte Aufgabe.

Frequenz vs. Heiztiefe

Die Wahl einer hohen Frequenz ermöglicht eine präzise Oberflächenerwärmung, kann aber den Kern eines großen Teils nicht erwärmen. Umgekehrt liefert eine niedrige Frequenz eine tiefe, durchdringende Wärme, ist aber ineffizient, wenn nur die Oberfläche behandelt werden soll.

Leistung vs. Kosten und Komplexität

Eine Erhöhung der Ausgangsleistung ermöglicht eine schnellere Erwärmung, ist aber mit erheblichen Kosten verbunden. Hochleistungs-IGBTs, größere Kondensatoren und robustere Kühlsysteme (Wasserkühlung ist üblich) erhöhen den Preis und die Komplexität des Systems dramatisch. Eine Überdimensionierung der Leistung ist ein häufiger und teurer Fehler.

Spulenkopplung vs. Praktikabilität

Für maximale Effizienz sollte die Induktionsspule so nah wie möglich am Werkstück sein. In einer industriellen Umgebung kann jedoch Freiraum für das robotische Be- und Entladen oder zur Aufnahme unregelmäßiger Teileformen erforderlich sein. Dies erzwingt einen Kompromiss, bei dem ein Teil der Effizienz zugunsten der Praktikabilität geopfert wird.

Anpassung Ihrer Schaltung an Ihr Ziel

Das Hauptziel Ihrer Anwendung sollte der ultimative Leitfaden für Ihre Designentscheidungen sein.

- Wenn Ihr Hauptaugenmerk auf der schnellen Oberflächenhärtung liegt: Priorisieren Sie ein Hochfrequenzdesign (>50 kHz) mit einer Leistungsstufe, die auf die Oberfläche abgestimmt ist, um die Energie genau dort zu konzentrieren, wo sie benötigt wird.

- Wenn Ihr Hauptaugenmerk auf dem Schmieden oder Durcherwärmen dicker Materialien liegt: Wählen Sie ein Niederfrequenz- (<20 kHz) und Hochleistungsdesign, um sicherzustellen, dass die Wärme den Kern des Werkstücks vollständig durchdringen kann.

- Wenn Ihr Hauptaugenmerk auf präzisen, wiederholbaren Prozessen wie Löten oder Weichlöten liegt: Investieren Sie in eine ausgeklügelte Steuerschaltung mit genauer Temperaturrückmeldung, die es Ihnen ermöglicht, präzise Heizprofile auszuführen.

Ein erfolgreiches Induktionsheizungsdesign ist eine bewusste Abstimmung von Leistung, Frequenz und Spulengeometrie, um eine spezifische Heizanwendung zu bedienen.

Zusammenfassungstabelle:

| Faktor | Einfluss auf das Schaltungsdesign | Betroffene Schlüsselkomponenten |

|---|---|---|

| Leistungsanforderungen | Bestimmt Heizrate und Energieabgabe | Stromversorgung, IGBTs, Kühlsysteme |

| Betriebsfrequenz | Steuert die Heiztiefe über den Skin-Effekt | Resonanzkreis (Spule und Kondensatoren), Wechselrichter |

| Werkstückeigenschaften | Beeinflusst Effizienz und Spulenkopplung | Geometrie der Induktionsspule, Materialauswahl |

Benötigen Sie eine maßgeschneiderte Induktionsheizlösung? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden. Ob Sie sich mit Oberflächenhärtung, Schmieden oder präzisem Löten beschäftigen, wir können ein System entwickeln, das Leistung, Frequenz und Spulengeometrie für maximale Effizienz optimiert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit