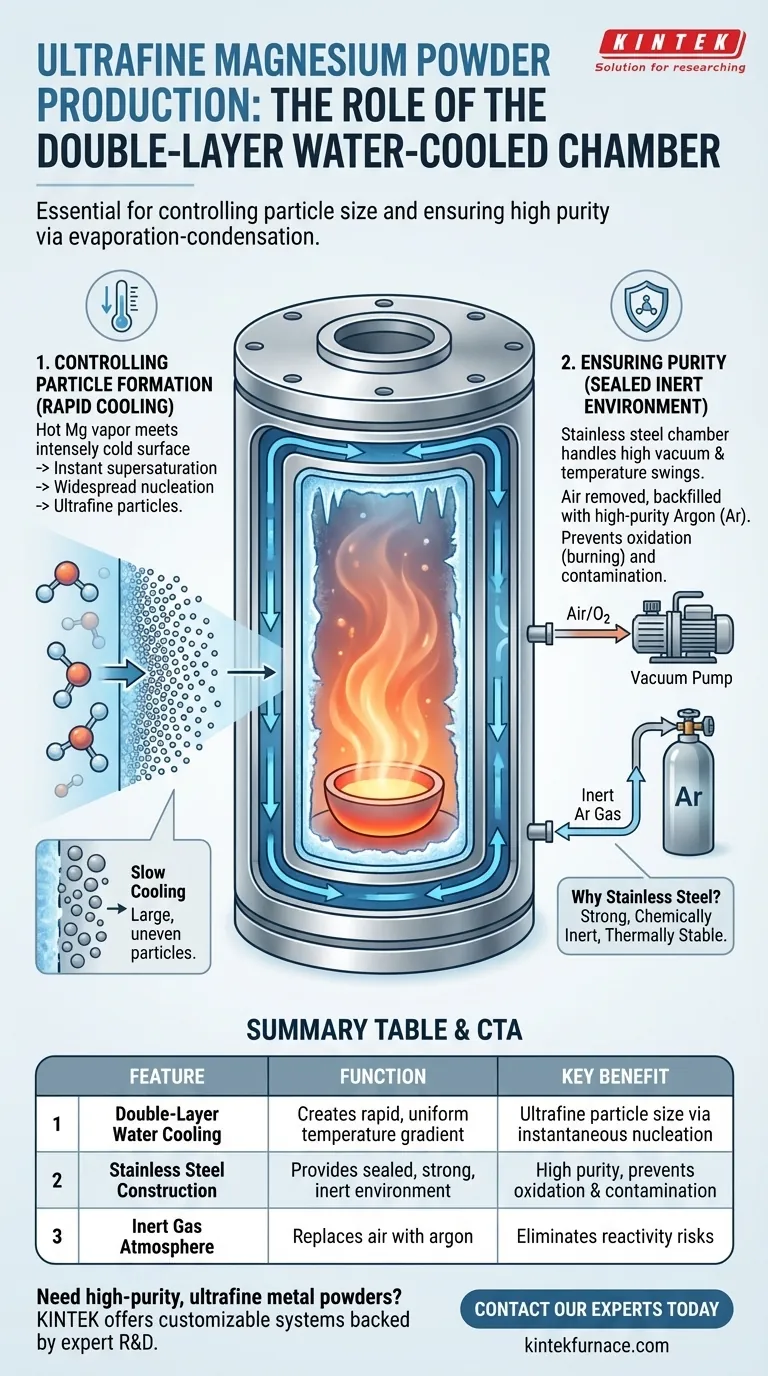

Kurz gesagt, die doppelwandige, wassergekühlte Edelstahlkammer ist aus zwei Gründen unerlässlich: Sie schafft eine kalte Oberfläche, auf der der heiße Magnesiumdampf schnell zu ultrafeinen Partikeln kondensiert, und sie bietet eine abgedichtete, saubere Umgebung, die verhindert, dass das hochreaktive Magnesium Feuer fängt oder verunreinigt wird. Dieses doppelfunktionale Design ist der Eckpfeiler für die Herstellung von hochreinem, nanoskaligem Magnesiumpulver mit dieser Methode.

Das Design der Kammer ist kein Zufall; es ist eine sorgfältig konstruierte Lösung zur Kontrolle der beiden kritischsten Variablen des Prozesses: des Temperaturgradienten, der die Partikelgröße bestimmt, und der Atmosphäre, die die Produktreinheit gewährleistet.

Kontrolle der Partikelbildung: Die Rolle der Kühlung

Das Hauptziel ist die Herstellung von "ultrafeinem" Pulver, nicht nur eines festen Magnesiumblocks. Dies erfordert eine präzise Kontrolle des Übergangs von Gas zu Feststoff, die vollständig vom Kühlsystem der Kammer gesteuert wird.

Vom Dampf zum Feststoff

Der Prozess beginnt mit dem Erhitzen von festem Magnesium, bis es sich in einen Hochtemperatur-Dampf verwandelt. Um es wieder in ein festes Pulver umzuwandeln, muss dieser Dampf auf einer Oberfläche gekühlt werden.

Erreichen der "ultrafeinen" Größe

Der Schlüssel zur Herstellung winziger, "ultrafeiner" Partikel ist die schnelle Kühlung. Wenn der heiße Magnesiumdampf mit der intensiv kalten Innenwand der Kammer in Kontakt kommt, zwingt der dramatische Temperaturunterschied ihn, fast augenblicklich übersättigt zu werden. Diese schnelle Veränderung löst eine weit verbreitete Keimbildung aus, bei der unzählige mikroskopisch kleine Partikel gleichzeitig entstehen, anstatt dass sich wenige Partikel zu großen entwickeln.

Das doppelwandige Design

Ein doppelwandiges "Mantel"-Design ist der effektivste Weg, um eine gleichmäßig kalte Innenfläche aufrechtzuerhalten. Gekühltes Wasser wird ständig durch den Raum zwischen den beiden Wänden zirkuliert, wodurch die Wärme effizient abgeführt wird und sichergestellt wird, dass der gesamte Kondensationsbereich bei der erforderlichen niedrigen Temperatur bleibt.

Gewährleistung der Reinheit: Die Rolle der abgedichteten Kammer

Magnesium ist besonders bei den für die Verdampfung erforderlichen hohen Temperaturen hochreaktiv. Jede Exposition gegenüber Sauerstoff würde zu sofortiger Oxidation (effektiv Verbrennung) führen und das Produkt ruinieren. Das Material und die Konstruktion der Kammer verhindern dies.

Die hohe Reaktivität von Magnesium

Bei erhöhten Temperaturen reagiert Magnesiumdampf aggressiv mit Sauerstoff und anderen Elementen in der Luft. Die Edelstahlkammer wirkt als abgedichtete Barriere gegen die Außenatmosphäre.

Schaffung einer Inertatmosphäre

Bevor der Prozess beginnt, wird die Kammer abgedichtet und ein Hochvakuum angelegt, um praktisch die gesamte Luft zu entfernen. Anschließend wird die Kammer mit einem hochreinen Inertgas, typischerweise Argon, wieder befüllt. Dies schafft eine vollständig nichtreaktive Umgebung, in der das Magnesium verdampfen und kondensieren kann, wodurch sichergestellt wird, dass das Endprodukt reines Magnesium ist.

Warum Edelstahl?

Edelstahl ist das ideale Material für diese Anwendung. Er ist stark genug, um hohem Vakuum standzuhalten, ohne zu kollabieren, ist chemisch inert, sodass er das Magnesium nicht verunreinigt, und er hält den erheblichen Temperaturschwankungen des Prozesses stand.

Die richtige Wahl für Ihr Ziel treffen

Das Design der Kammer ermöglicht direkt die Kontrolle über die Eigenschaften des Endprodukts. Das Verständnis, welches Merkmal welches Ergebnis steuert, ist entscheidend für die Prozessoptimierung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Partikelgröße liegt: Der Schlüssel liegt in der Maximierung des Temperaturgradienten. Das bedeutet, dass Ihr Kühlsystem hocheffizient sein und die niedrigstmögliche Wandtemperatur aufrechterhalten kann.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktreinheit liegt: Der Schlüssel ist die Integrität Ihrer abgedichteten Umgebung. Dies erfordert ein hochwertiges Vakuumsystem, dichte Dichtungen und die Verwendung von ultrareinem Inertgas.

Letztendlich hängt die erfolgreiche Synthese von ultrafeinem Pulver von Geräten ab, die darauf ausgelegt sind, sowohl physikalische als auch chemische Bedingungen präzise zu manipulieren.

Zusammenfassungstabelle:

| Kammermerkmal | Funktion | Hauptvorteil |

|---|---|---|

| Doppelwandige Wasserkühlung | Erzeugt einen schnellen, gleichmäßigen Temperaturgradienten | Erzwingt sofortige Keimbildung für ultrafeine Partikelgröße |

| Edelstahlkonstruktion | Bietet eine abgedichtete, starke und inerte Umgebung | Verhindert Oxidation und Verunreinigung und gewährleistet hohe Reinheit |

| Inertgasatmosphäre | Ersetzt Luft durch Argon oder andere Inertgase | Eliminiert Reaktivitätsrisiken während der Verdampfung und Kondensation |

Müssen Sie hochreine, ultrafeine Metallpulver herstellen? Die richtige Ausrüstung ist entscheidend für die Kontrolle der Partikelgröße und die Vermeidung von Verunreinigungen. KINTEK bietet, unterstützt durch fachkundige F&E und Fertigung, anpassbare Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, einschließlich spezialisierter Kammern für Verdampfungs-Kondensations-Prozesse. Lassen Sie uns Ihnen helfen, Ihre Synthese für überlegene Ergebnisse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung