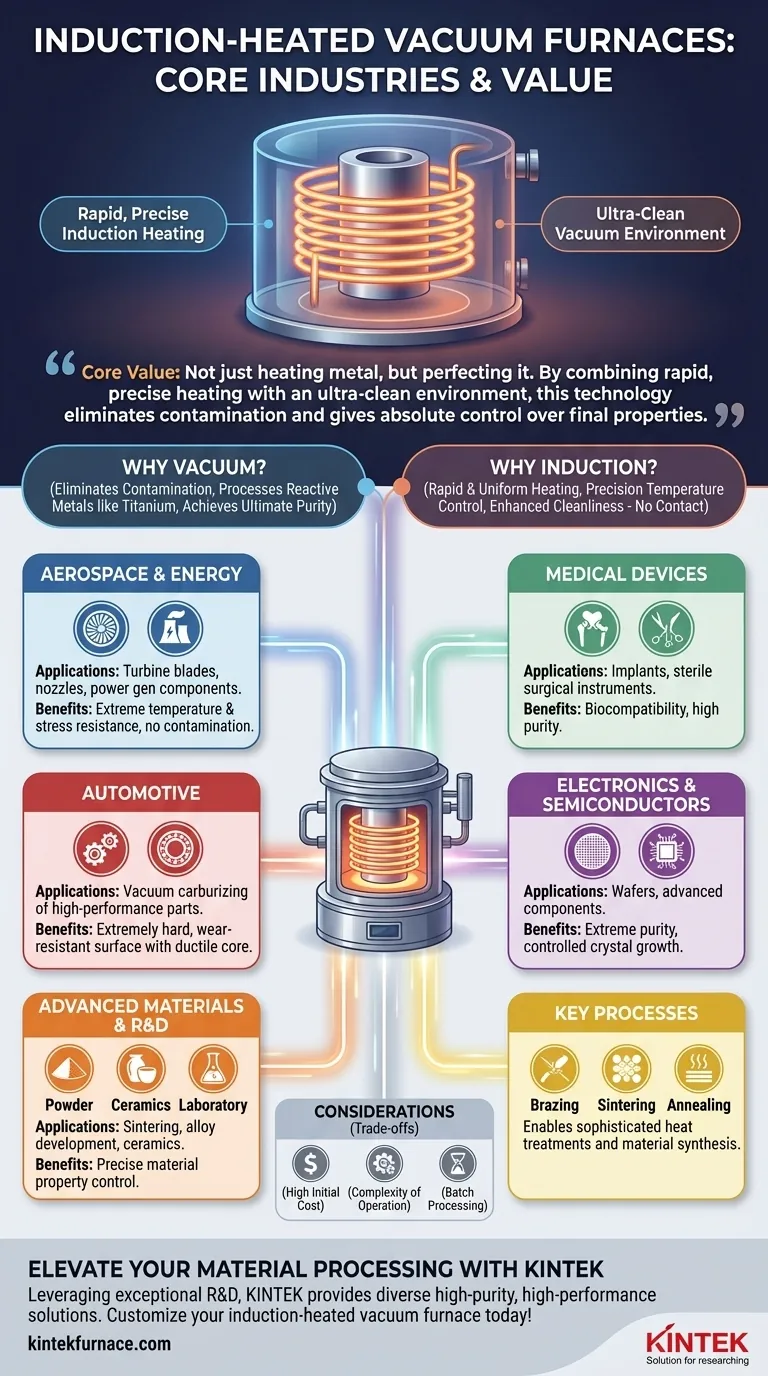

Um es direkt zu sagen: Induktionsbeheizte Vakuumöfen sind eine Eckpfeilertechnologie in Branchen, in denen ein Materialversagen keine Option ist. Die Luft- und Raumfahrt-, Medizin-, Automobil- und Energiesektoren sind die Hauptanwender, da sie sich auf diese Öfen verlassen, um hochreine, leistungsstarke Komponenten herzustellen, die extremen Bedingungen ohne Kontamination standhalten müssen.

Der Kernwert eines induktionsbeheizten Vakuumofens besteht nicht nur darin, Metall zu erhitzen, sondern es zu perfektionieren. Durch die Kombination von schneller, präziser Erwärmung (Induktion) mit einer ultrareinen Umgebung (Vakuum) eliminiert diese Technologie Kontaminationen und verleiht den Herstellern absolute Kontrolle über die endgültigen Eigenschaften eines Materials.

Warum eine Vakuumumgebung nicht verhandelbar ist

Das „Vakuum“ in einem Vakuumofen ist der Schlüssel zur Erzielung überlegener Materialeigenschaften. Bei den hohen Temperaturen, die für Wärmebehandlung und Schmelzen erforderlich sind, sind die meisten Metalle hochreaktiv.

Beseitigung von Kontamination und Oxidation

In einer normalen Atmosphäre reagiert heißes Metall sofort mit Sauerstoff, Stickstoff und Wasserdampf. Dies erzeugt Oxide und andere Verunreinigungen auf und im Material, was dessen Festigkeit, Ermüdungslebensdauer und Gesamtintegrität beeinträchtigt.

Ein Vakuum entfernt diese reaktiven Gase und stellt sicher, dass die Oberfläche und die innere Struktur des Materials unversehrt bleiben.

Verarbeitung reaktiver und fortschrittlicher Metalle

Materialien wie Titan, Zirkonium und verschiedene Superlegierungen sind für Luft- und Raumfahrt- sowie medizinische Anwendungen unerlässlich. Diese Metalle sind so reaktiv, dass ihre Verarbeitung in einer Umgebung mit Hochvakuum unmöglich ist, wenn ihre gewünschten Eigenschaften erhalten bleiben sollen.

Erreichen höchster Reinheit

Für Anwendungen in der Halbleitertechnik, Elektronik und Forschung können bereits kleinste Verunreinigungen eine Komponente unbrauchbar machen. Vakuuminduktionsöfen werden verwendet, um hochreine Metalle zu verfeinern und Legierungen mit präzise kontrollierter chemischer Zusammensetzung herzustellen – eine Aufgabe, die mit anderen Methoden nicht zu bewältigen ist.

Die Rolle der Induktionserwärmung

Während das Vakuum eine saubere Grundlage schafft, ist die Induktion das Werkzeug, das den endgültigen Charakter des Materials präzise formt. Es handelt sich um ein berührungsloses Verfahren, das ein elektromagnetisches Feld nutzt, um die Wärme direkt im Metall selbst zu erzeugen.

Schnelle und gleichmäßige Erwärmung

Die Induktion erwärmt das Material von innen nach außen, was zu einer außergewöhnlich schnellen und gleichmäßigen Temperaturverteilung führt. Diese Konsistenz ist entscheidend, um sicherzustellen, dass eine ganze Komponente, sei es ein kleines medizinisches Implantat oder eine große Turbinenschaufel, durchgehend die gleichen strukturellen Eigenschaften aufweist.

Präzise Temperaturregelung

Induktionsheizsysteme ermöglichen hochgradig programmierbare und wiederholbare Heiz- und Abkühlzyklen. Diese Präzision ist unerlässlich für anspruchsvolle Wärmebehandlungen wie Vakuumlöten, Sintern, Glühen und Härten, bei denen spezifische Temperaturprofile spezifische Materialeigenschaften erzeugen.

Erhöhte Sauberkeit

Da die Erwärmung über ein Magnetfeld erfolgt, kommt die Wärmequelle nie mit dem Material in Berührung. Dies eliminiert das Risiko von Kontaminationen, das bei herkömmlichen Öfen auftreten kann, bei denen Partikel von elektrischen Heizelementen abplatzen und sich in der Komponente festsetzen können.

Wichtige industrielle Anwendungen und Prozesse

Die Kombination aus sauberem Vakuum und präziser Induktionserwärmung ermöglicht Fertigungsprozesse, die für mehrere Hightech-Branchen von entscheidender Bedeutung sind.

Luft- und Raumfahrt sowie Energie

In diesen Öfen werden Komponenten wie Turbinenschaufeln von Strahltriebwerken, Düsen und Anlagen zur Stromerzeugung hergestellt. Das Verfahren stellt sicher, dass sie extremen Temperaturen und mechanischen Belastungen standhalten können, ohne auszufallen.

Medizinprodukte

Die Biokompatibilität von medizinischen Implantaten wie künstlichen Hüften und Zahnwurzeln hängt von absoluter Reinheit ab. Vakuumöfen stellen sterile und kontaminationsfreie chirurgische Instrumente und Implantate her, die stark sind.

Automobilindustrie

Hochleistungsfähige Automobilteile wie Zahnräder, Einspritzdüsen und Lager durchlaufen einen Prozess namens Vakuumaufkohlen (eine Art Einsatzhärten). Dies erzeugt eine extrem harte, verschleißfeste Oberfläche bei gleichzeitiger Beibehaltung eines widerstandsfähigeren, duktileren Kerns.

Elektronik und Halbleiter

Die Herstellung von Halbleiterwafern und anderen fortschrittlichen elektronischen Komponenten hängt von der extremen Reinheit und der kontrollierten Kristallisation ab, die nur eine Vakuumumgebung bieten kann.

Fortschrittliche Materialien und F&E

Für Metallurgen und Materialwissenschaftler sind diese Öfen unverzichtbare Werkzeuge. Sie werden zum Sintern von Pulvermetallen zu festen hochfesten Teilen, zur Herstellung fortschrittlicher Keramiken und zur Entwicklung von Legierungen der nächsten Generation eingesetzt.

Verständnis der Kompromisse

Obwohl diese Technologie leistungsstark ist, ist sie nicht die Lösung für jede Erwärmungsanwendung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrem effektiven Einsatz.

Hohe Anfangskosten

Vakuuminduktionsschmelzanlagen stellen im Vergleich zu herkömmlichen Atmosphärenöfen eine erhebliche Kapitalinvestition dar. Die Kosten umfassen den Ofen selbst, robuste Vakuumpumpen, fortschrittliche Stromversorgungen und hochentwickelte Steuerungssysteme.

Betriebskomplexität

Dies sind keine „einstellen und vergessen“-Maschinen. Sie erfordern geschultes Personal, um das komplexe Zusammenspiel von Vakuum-, Temperatur- und Leistungsregelung zu steuern. Die Wartung ist aufgrund der Art von Hochvakuumsystemen ebenfalls intensiver.

Chargenverarbeitung

Die meisten Vakuumöfen arbeiten im Chargenbetrieb. Dies ist zwar ideal für hochwertige Komponenten, aber der Prozess kann für die Massenproduktion einfacher, kostengünstiger Teile langsamer und weniger effizient sein als bei kontinuierlichen Nicht-Vakuum-Ofenlinien.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen thermischen Prozess erfordert die Abstimmung der Technologie auf das gewünschte Ergebnis und das Budget.

- Wenn Ihr Hauptaugenmerk auf extremer Reinheit und Leistung liegt: Induktionsvakuumöfen sind der definitive Standard für reaktive Metalle und missionskritische Komponenten, bei denen die Materialintegrität von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung großer Mengen liegt: Ein kontinuierlicher Atmosphärenofen könnte kostengünstiger sein, vorausgesetzt, ein gewisses Maß an Oberflächenoxidation für die Anwendung akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Einsatzhärten liegt: Das traditionelle Induktionshärten an der Luft kann für weniger anspruchsvolle Teile, die keine makellose, oxidfreie Oberfläche benötigen, ausreichend und wirtschaftlicher sein.

Letztendlich ist die Wahl eines Induktionsvakuumofens eine strategische Entscheidung, bei der Materialperfektion Vorrang vor Produktionsvolumen und Anfangskosten hat.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Vorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Düsen | Extreme Temperaturbeständigkeit, keine Kontamination |

| Medizintechnik | Implantate, chirurgische Instrumente | Biokompatibilität, hohe Reinheit |

| Automobilindustrie | Zahnräder, Lager mittels Vakuumaufkohlen | Verschleißfestigkeit, duktiler Kern |

| Energie | Komponenten zur Stromerzeugung | Hohe Leistung unter Belastung |

| Elektronik | Halbleiter, fortschrittliche Komponenten | Kontrollierte Kristallisation, höchste Reinheit |

| F&E | Sintern, Legierungsentwicklung | Genaue Kontrolle der Materialeigenschaften |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung beliefern wir diverse Labore mit induktionsbeheizten Vakuumöfen, einschließlich Muffel-, Rohr-, Drehrohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für hochreine, hochleistungsfähige Ergebnisse in Branchen wie Luft- und Raumfahrt, Medizin und Automobil präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität