Im Kern ist die Induktionserwärmung ein Grundpfeiler der modernen Industrie, hauptsächlich in der Metallurgie zum Schmelzen und Wärmebehandeln von Metallen, in der fortschrittlichen Fertigung für Prozesse wie Schweißen und Halbleiterfertigung sowie sogar in der Gastronomie zum Kochen. Ihre Anwendungen reichen vom Schmelzen von Tonnen von Stahl in riesigen Gießereien bis hin zu heiklen Verfahren, die mikroskopische Präzision erfordern.

Die Induktionserwärmung ist nicht nur eine weitere Art, Wärme zu erzeugen; sie ist eine Methode zur Erzeugung von Wärme mit extremer Präzision, Geschwindigkeit und Effizienz. Ihre gängigen Anwendungen nutzen alle ihre einzigartige Fähigkeit aus, nur ein gezieltes, elektrisch leitfähiges Material ohne physischen Kontakt zu erwärmen, was sie zu einer überlegenen Wahl für Prozesse macht, die Kontrolle und Konsistenz erfordern.

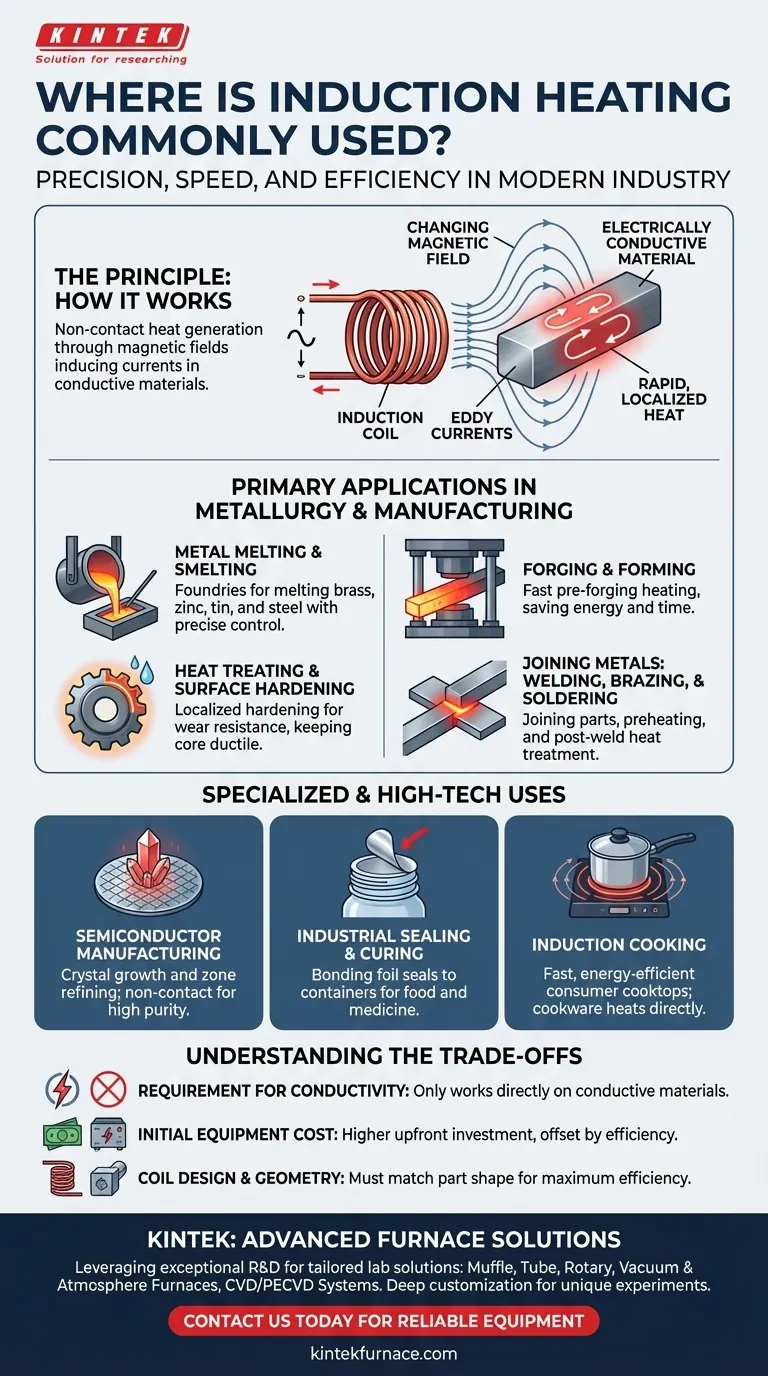

Das Prinzip, das ihren Einsatz bestimmt

Um zu verstehen, wo Induktionserwärmung eingesetzt wird, muss man zunächst verstehen, wie sie funktioniert. Die gesamte Technologie basiert auf zwei einfachen Elementen.

Ein sich änderndes Magnetfeld

Ein Induktionserhitzer verwendet eine Spule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dies erzeugt ein sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule herum.

Ein elektrisch leitfähiges Material

Wenn ein elektrisch leitfähiges Werkstück (wie ein Metallstück) in dieses Feld gebracht wird, induziert das Magnetfeld kleine, kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Das Ergebnis: Schnelle, lokalisierte Wärme

Der natürliche Widerstand des Metalls gegen den Fluss dieser Wirbelströme erzeugt intensive und sofortige Wärme. Die Wärme wird im Werkstück selbst erzeugt, nicht durch eine externe Flamme oder ein Heizelement.

Hauptanwendungen in der Metallurgie und Fertigung

Die überwiegende Mehrheit der Anwendungen für die Induktionserwärmung findet in Industrieanlagen statt, in denen Metall schnell und präzise erhitzt oder geschmolzen werden muss.

Metallschmelzen und -verhütten

In Gießereien sind Induktionsöfen ein Arbeitstier zum Schmelzen von Nichteisenmetallen wie Messing, Zink und Zinn sowie zum Schmelzen und Raffinieren von Stahl. Der Prozess ist sauber und ermöglicht eine präzise Kontrolle über die Metallurgie der endgültigen Legierung.

Wärmebehandlung und Oberflächenhärtung

Die Induktion ist ideal für Wärmebehandlungsprozesse wie das Abschrecken und Vergüten von Stahlstangen. Da die Wärme sehr spezifisch lokalisiert werden kann, wird sie häufig zur Oberflächenhärtung eingesetzt. Dies erzeugt eine verschleißfeste Außenschicht an einem Teil, wie einem Zahnradzahn, während der Kern duktil und zäh bleibt.

Schmieden und Formen

Bevor ein Metallstück geschmiedet oder in eine neue Form gepresst werden kann, muss es auf eine formbare Temperatur erhitzt werden. Die Induktion wird für diese Vorformhitzung eingesetzt, da sie unglaublich schnell ist und nur das Werkstück und nicht den gesamten Ofen erwärmt, was Energie und Zeit spart.

Fügen von Metallen: Schweißen, Hartlöten und Löten

Die Induktion wird verwendet, um Metallteile durch Hartlöten und Löten miteinander zu verbinden. Sie kann auch verwendet werden, um einen Metallabschnitt vor dem Schweißen vorzuwärmen oder eine Wärmebehandlung nach dem Schweißen durchzuführen, um Spannungen in der Verbindung zu lösen und so deren Festigkeit und Lebensdauer zu verbessern.

Spezialisierte und Hightech-Anwendungen

Die Präzision der Induktionserwärmung macht sie für hochspezialisierte Aufgaben jenseits der Schwerindustrie geeignet.

Halbleiterfertigung

In der reinen Umgebung der Halbleiterfertigung wird die Induktion für das Kristallwachstum und die Zonenschmelze eingesetzt. Da es sich um ein berührungsloses Verfahren handelt, führt es keine Verunreinigungen ein, was für die Herstellung hochreiner Siliziumkristalle von entscheidender Bedeutung ist.

Industrielles Versiegeln und Aushärten

Sie haben wahrscheinlich die Ergebnisse der Induktionsversiegelung gesehen. Dies ist die Technologie, die verwendet wird, um die Folien-Sicherheitsverschlüsse auf die Oberseiten von Kunststoffflaschen und -behältern für Lebensmittel und Medikamente zu kleben. Eine Metalleinlage in der Kappe wird durch Induktion erwärmt, wodurch ein Polymer geschmolzen wird, das sie mit dem Flaschenrand versiegelt.

Induktionskochen

Auf Verbraucherebene verwenden Induktionskochfelder dasselbe Prinzip. Das Magnetfeld des Kochfelds induziert Wirbelströme direkt im Topf oder in der Pfanne und erwärmt so das Kochgeschirr selbst. Deshalb bleibt die Kochfläche kühl und der Vorgang ist so schnell und energieeffizient.

Die Abwägungen verstehen

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Die Anforderung der Leitfähigkeit

Die Induktionserwärmung wirkt direkt nur auf Materialien, die elektrisch leitfähig sind, wie Metalle. Nicht leitende Materialien wie Kunststoffe oder Keramiken können nicht direkt erwärmt werden, obwohl sie indirekt erwärmt werden können, indem sie in einen leitfähigen Graphittiegel gelegt werden.

Anfangsinvestitionskosten

Die anfängliche Investition in ein Induktionserwärmungssystem, einschließlich der Stromversorgung und kundenspezifischer Spulen, kann höher sein als bei einem herkömmlichen gas- oder widerstandsbeheizten Ofen. Diese Kosten werden oft im Laufe der Zeit durch höhere Energieeffizienz und gesteigerten Durchsatz ausgeglichen.

Spulendesign und Geometrie

Die Induktionsspule muss so ausgelegt sein, dass sie der Geometrie des zu erwärmenden Teils für maximale Effizienz entspricht. Dies kann eine Herausforderung für hochkomplexe Teile oder für Betriebe darstellen, die eine große Vielfalt an Teileformen in geringen Stückzahlen bearbeiten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Induktionserwärmung hängt vollständig von den Anforderungen Ihrer spezifischen Aufgabe ab.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen oder Schmelzen von Massengütern liegt: Die Induktion bietet unübertroffene Geschwindigkeit und Energieeffizienz für Prozesse wie Schmieden und Gießereiarbeiten.

- Wenn Ihr Hauptaugenmerk auf präziser Oberflächenbehandlung liegt: Die lokalisierte Erwärmung ist ideal zum Härten bestimmter Bereiche eines Teils oder zum Hartlöten von Verbindungen, ohne das gesamte Werkstück zu verziehen.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen, sauberen Prozess liegt: Die berührungslose Natur der Induktionserwärmung macht sie für die Halbleiterfertigung und medizinische Anwendungen unerlässlich, bei denen Kontaminationen nicht akzeptabel sind.

Indem Sie ihre Prinzipien verstehen, können Sie die Induktionserwärmung als präzises, schnelles und hochwirksames Werkzeug für eine Vielzahl industrieller Herausforderungen nutzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen |

|---|---|

| Metallurgie | Metallschmelzen, Wärmebehandlung, Schmieden |

| Fertigung | Schweißen, Hartlöten, Halbleiterfertigung |

| Gewerblich | Induktionskochen, industrielle Versiegelung |

Benötigen Sie fortschrittliche Hochtemperatur-Ofenlösungen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedenen Laboren maßgeschneiderte Lösungen anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, unterstützt durch starke kundenspezifische Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Prozesse mit unseren zuverlässigen und effizienten Geräten zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien