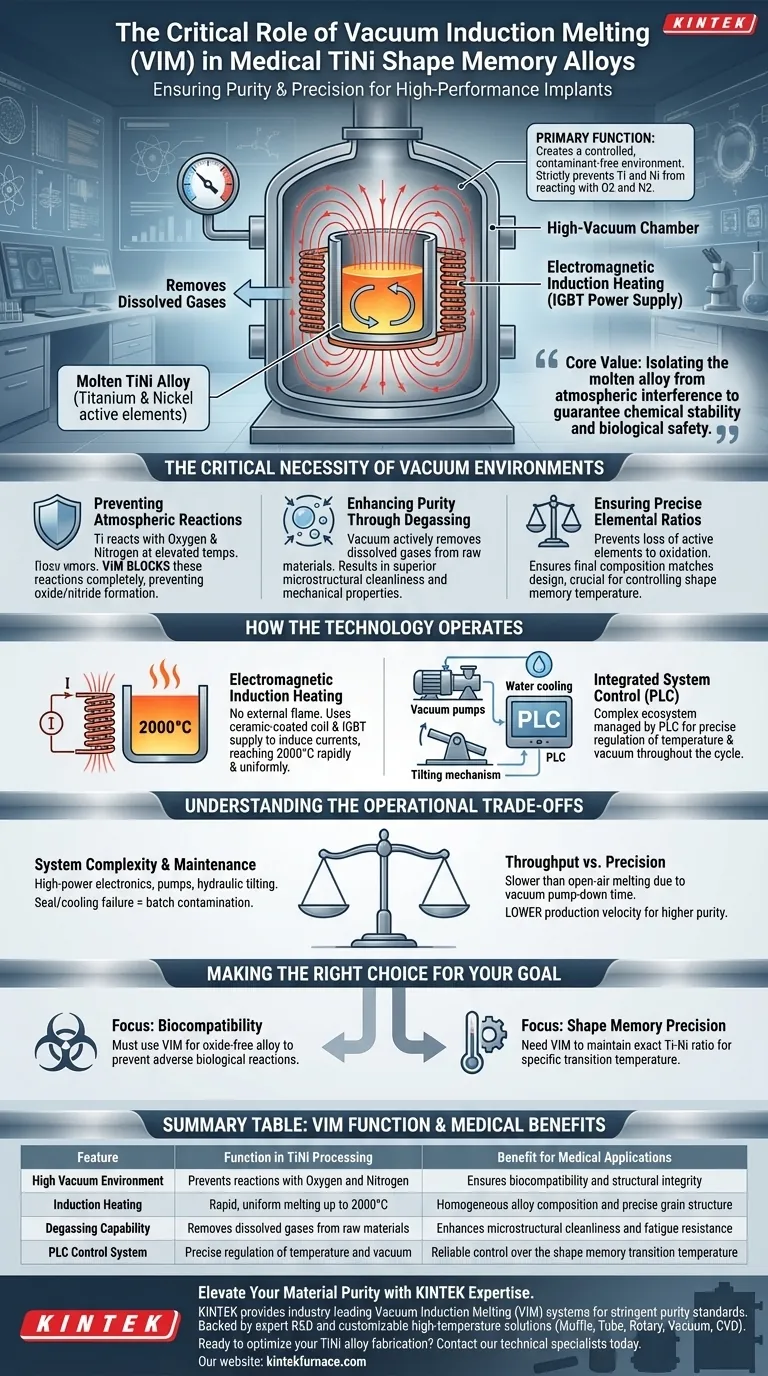

Die Hauptfunktion eines Vakuum-Induktionsschmelzofens (VIM) besteht darin, eine kontrollierte, kontaminationsfreie Umgebung für das Schmelzen reaktiver Metalle zu schaffen. Insbesondere für medizinische TiNi (Titan-Nickel)-Legierungen nutzt er die elektromagnetische Induktion in einer Hochvakuumkammer zur Wärmeerzeugung. Dieser Prozess verhindert streng, dass die aktiven Elemente – Titan und Nickel – mit Sauerstoff und Stickstoff reagieren, und stellt sicher, dass die endgültige Ingote die präzise elementare Zusammensetzung und hohe Reinheit erreicht, die für medizinische Anwendungen erforderlich sind.

Der Kernwert der VIM-Technologie liegt in ihrer Fähigkeit, die geschmolzene Legierung von atmosphärischen Einflüssen zu isolieren. Durch die Eliminierung von Oxidation und die Entfernung gelöster Gase garantiert sie die chemische Stabilität und biologische Sicherheit, die für hochwertige Formgedächtnisimplantate unerlässlich sind.

Die kritische Notwendigkeit von Vakuumumgebungen

Verhinderung von atmosphärischen Reaktionen

Titan ist ein hochaktives Element, das bei erhöhten Temperaturen heftig mit Sauerstoff und Stickstoff reagiert.

Wenn es an der offenen Luft geschmolzen wird, bilden diese Reaktionen Oxide und Nitride, die die strukturelle Integrität der Legierung beeinträchtigen. Der VIM-Ofen schafft eine Hochvakuumumgebung, die diese Reaktionen vollständig blockiert.

Verbesserung der Reinheit durch Entgasung

Über die bloße Verhinderung neuer Kontaminationen hinaus veredelt die Vakuumumgebung das Material aktiv.

Der Druckunterschied hilft bei der Entfernung von gelösten Gasen, die bereits in den Rohmaterialien vorhanden sind. Dies führt zu einer endgültigen Ingote mit überlegener mikroskopischer Sauberkeit und mechanischen Eigenschaften.

Gewährleistung präziser elementarer Verhältnisse

Medizinische Formgedächtnislegierungen erfordern eine exakte stöchiometrische Balance zwischen Titan und Nickel, um korrekt zu funktionieren.

Da VIM den Verlust aktiver Elemente durch Oxidation verhindert, stellt es sicher, dass die endgültige chemische Zusammensetzung exakt dem beabsichtigten Design entspricht. Diese Präzision ist entscheidend für die Kontrolle der Temperatur, bei der der Formgedächtniseffekt auftritt.

Wie die Technologie funktioniert

Elektromagnetische Induktionsheizung

Der Ofen verwendet keine externe Wärmequelle wie eine Flamme; stattdessen nutzt er ein IGBT-Mittelfrequenznetzteil.

Strom fließt durch eine keramikbeschichtete Kupferspule und erzeugt ein elektromagnetisches Feld, das elektrische Ströme im Metall selbst induziert. Dies ermöglicht es dem Material, schnell und gleichmäßig Temperaturen von bis zu 2000 °C zu erreichen.

Integrierte Systemsteuerung

Ein VIM-Ofen ist ein komplexes Ökosystem, das Vakuumpumpen, Kippmechanismen und wassergekühlte Zwischenschichten umfasst.

Ein elektrisches Steuerungssystem, das oft über eine SPS (speicherprogrammierbare Steuerung) gesteuert wird, koordiniert diese Komponenten. Dies ermöglicht die präzise Regelung von Temperatur und Vakuumpegeln während des gesamten Schmelz- und Gießzyklus.

Verständnis der betrieblichen Kompromisse

Systemkomplexität und Wartung

Obwohl VIM eine überlegene Qualität bietet, führt es im Vergleich zu Standard-Schmelzverfahren zu erheblicher betrieblicher Komplexität.

Das System beruht auf der nahtlosen Integration von Vakuumpumpen, Hochleistungselektronik und hydraulischen Kippmechanismen. Ein Ausfall der Vakuumdichtung oder des Kühlsystems kann zu sofortiger Chargenkontamination oder Geräteschäden führen.

Durchsatz vs. Präzision

Der Prozess ist aufgrund der Zeit, die zum Evakuieren der Kammer auf ein Hochvakuum benötigt wird, von Natur aus langsamer als die Induktionsschmelzung an der offenen Luft.

Hersteller müssen eine geringere Produktionsgeschwindigkeit als notwendigen Preis für die Erreichung der von medizinischen Standards geforderten Reinheitsgrade in Kauf nehmen.

Die richtige Wahl für Ihr Ziel treffen

Für Hersteller von Medizinprodukten und Metallurgen bestimmt die Wahl der Schmelztechnologie den Erfolg des Endprodukts.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt: Sie müssen VIM verwenden, um sicherzustellen, dass die Legierung frei von Oxid-Einschlüssen ist, die unerwünschte biologische Reaktionen auslösen könnten.

- Wenn Ihr Hauptaugenmerk auf Formgedächtnispräzision liegt: Sie benötigen VIM, um das exakte Titan-Nickel-Verhältnis beizubehalten, das die spezifische Temperatur definiert, bei der die Legierung ihre Form ändert.

VIM ist nicht nur eine Schmelzmethode; es ist eine Reinigungsstrategie, die für die Produktion von Hochrisiko-Medizinmaterialien unerlässlich ist.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der TiNi-Verarbeitung | Vorteil für medizinische Anwendungen |

|---|---|---|

| Hochvakuumumgebung | Verhindert Reaktionen mit Sauerstoff und Stickstoff | Gewährleistet Biokompatibilität und strukturelle Integrität |

| Induktionsheizung | Schnelles, gleichmäßiges Schmelzen bis 2000 °C | Homogene Legierungszusammensetzung und präzise Kornstruktur |

| Entgasungsfähigkeit | Entfernt gelöste Gase aus Rohmaterialien | Verbessert die mikroskopische Sauberkeit und Ermüdungsbeständigkeit |

| SPS-Steuerungssystem | Präzise Regelung von Temperatur und Vakuum | Zuverlässige Kontrolle der Formgedächtnis-Übergangstemperatur |

Verbessern Sie Ihre Materialreinheit mit KINTEK-Expertise

Präzision ist bei der Herstellung von Legierungen in medizinischer Qualität nicht verhandelbar. KINTEK bietet branchenführende Vakuum-Induktionsschmelzsysteme (VIM), die entwickelt wurden, um die strengsten Reinheits- und Zusammensetzungsstandards zu erfüllen.

Unterstützt durch führende F&E und erstklassige Fertigung bieten wir eine umfassende Palette von Hochtemperatur-Laborsystemen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen anpassbar.

Bereit, Ihre TiNi-Legierungsherstellung zu optimieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um zu erfahren, wie die fortschrittliche Ofentechnologie von KINTEK die Effizienz und Produktsicherheit Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Jiajing Sun. Development of TiNi Alloy Superelastic Guidewire Needle for New Type of Medical Arthroscopic Surgery. DOI: 10.54097/mcmv2h54

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie gewährleistet die Induktionserwärmung die Wiederholgenauigkeit bei Produktionschargen? Beherrschen Sie die präzise digitale Steuerung

- Welche Rolle spielt das Vakuuminduktionsschmelzen bei der Herstellung von Hochleistungs-Magnetmaterialien? Erreichen von ultrareinen Magnetlegierungen

- Was sind die Vorteile der Verwendung eines IGBT-Induktionsschmelzofens? Effizienz und Qualität steigern

- Wie trägt Induktionserwärmung zur ökologischen Nachhaltigkeit bei? Effizienz steigern & Emissionen senken

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Herstellung von Fe3Al/Cr3C2? Reinheit & Präzision für die Beschichtung

- Welche Risiken birgt ein Induktionsofen? Umgang mit thermischen, elektrischen und EMF-Gefahren

- Welche Rolle spielt Argon beim Schmelzen von MnCoNiCuGe5-Legierungen? Gewährleistung von Reinheit bei der Herstellung von Hochleistungs-Hartlötlegierungen