Grundsätzlich gewährleistet die Induktionserwärmung die Wiederholgenauigkeit, indem externe Variablen eliminiert werden und der Erwärmungsprozess in eine präzise, digital gesteuerte elektrische Funktion umgewandelt wird. Da die Wärme direkt im Material durch ein steuerbares Magnetfeld erzeugt wird, wird der Prozess durch stabile physikalische Gesetze bestimmt und nicht durch die schwankenden Bedingungen eines herkömmlichen Ofens.

Herkömmliche Erwärmungsmethoden haben Schwierigkeiten mit der Konsistenz, da sie von der Wärmeübertragung aus einer externen Quelle abhängig sind. Die Induktionserwärmung erreicht eine überlegene Wiederholgenauigkeit, indem sie die Wärme im Werkstück selbst mithilfe eines präzise gesteuerten elektromagnetischen Feldes erzeugt, wodurch das Ergebnis von stabilen elektrischen Parametern und nicht von einer variablen Umgebung abhängt.

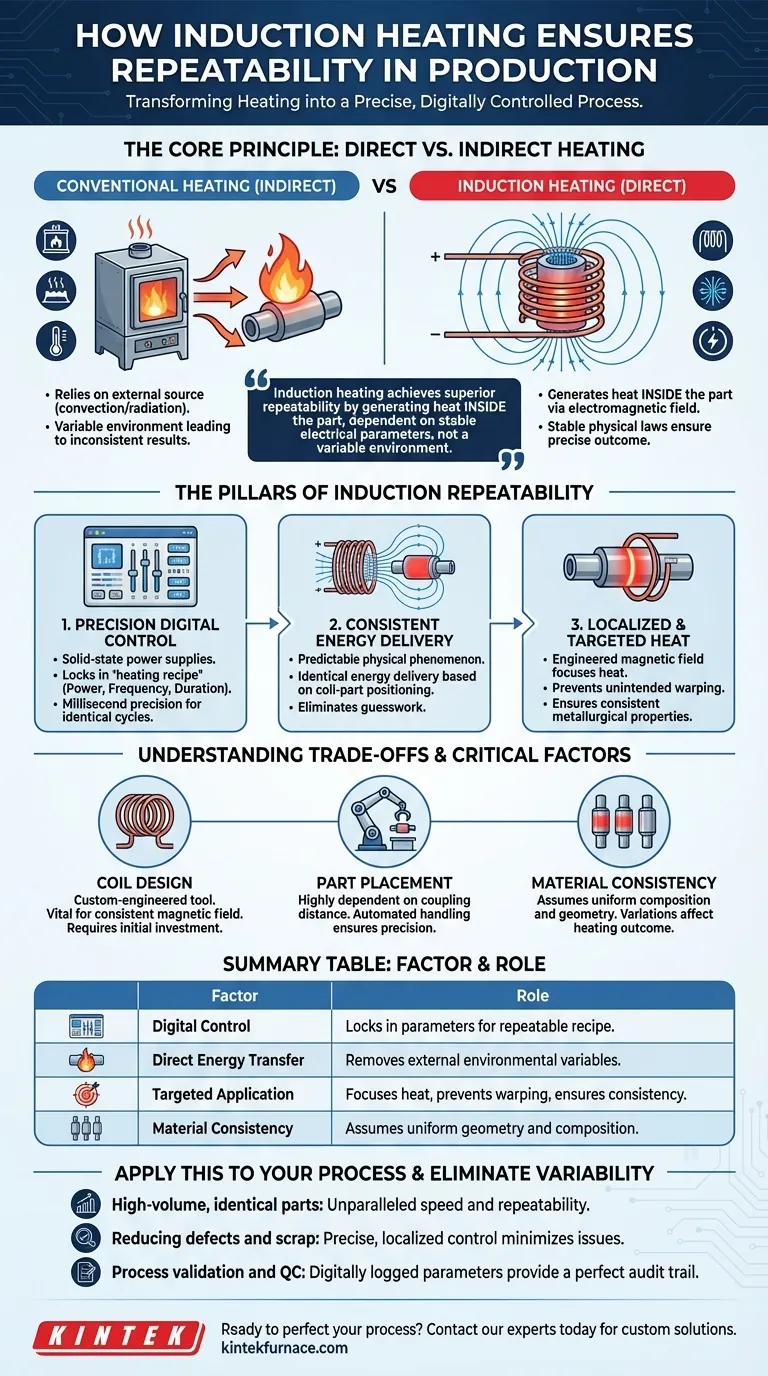

Das Kernprinzip: Direkte vs. Indirekte Erwärmung

Um die Wiederholgenauigkeit der Induktion zu verstehen, müssen wir sie zunächst mit traditionellen Methoden vergleichen. Der Schlüsselunterschied liegt darin, wo und wie die Wärme erzeugt wird.

Die Herausforderung der konventionellen Erwärmung

Traditionelle Methoden, wie Öfen oder Flammen, erwärmen ein Teil von außen nach innen. Dieser Prozess ist auf Konvektion und Strahlung zur Übertragung der thermischen Energie angewiesen.

Diese indirekte Methode ist anfällig für Inkonsistenzen. Faktoren wie Umgebungstemperatur, Luftstrom, Brennerleistung und die Zeit, die die Wärme benötigt, um in das Material einzudringen, können alle variieren und zu unterschiedlichen Ergebnissen von einem Teil zum nächsten führen.

Die Physik der Induktionssteuerung

Die Induktionserwärmung verwendet eine berührungslose Methode, um Wärme direkt im elektrisch leitfähigen Werkstück zu erzeugen. Dies wird durch zwei primäre physikalische Phänomene erreicht:

- Joule-Erwärmung: Ein Wechselstrom in der Induktionsspule erzeugt ein Magnetfeld, das wiederum einen elektrischen Strom im Teil induziert. Der natürliche Widerstand des Materials gegen diesen Stromfluss erzeugt präzise und schnelle Wärme.

- Magnetische Hysterese: Bei magnetischen Materialien wie Stahl bewirkt das sich schnell ändernde Magnetfeld eine innere Reibung, da die magnetischen Domänen des Materials Widerstand gegen die Neuorientierung leisten. Diese Reibung erzeugt ebenfalls eine gleichmäßige innere Wärme.

Da die Wärme innerhalb des Materials entsteht, ist der Prozess augenblicklich und nicht von der langsamen, variablen Wärmeübertragung von außen abhängig.

Die Säulen der Induktions-Wiederholgenauigkeit

Die physikalischen Prinzipien der Induktion werden durch drei Schlüsselfaktoren in einen wiederholbaren Fertigungsprozess übersetzt: präzise Steuerung, konsistente Energielieferung und gezielte Anwendung.

1. Präzise digitale Steuerung

Moderne Induktionserwärmungsanlagen werden von Festkörper-Netzteilen gesteuert. Diese ermöglichen es dem Bediener, ein bestimmtes „Heizrezept“ einzustellen und zu sperren.

Wichtige Parameter wie Leistungsniveau, Frequenz des Stroms und Heizdauer werden digital mit Millisekunden-Präzision gesteuert. Sobald ein Prozess für ein bestimmtes Teil validiert ist, kann exakt derselbe Zyklus millionenfach ohne Abweichung ausgeführt werden.

2. Konsistente Energielieferung

Das Magnetfeld, das die Energie liefert, ist ein vorhersagbares physikalisches Phänomen. Solange das Teil in derselben Position relativ zur Induktionsspule platziert wird, erhält es jedes Mal exakt die gleiche Energiemenge, an exakt derselben Stelle.

Dies beseitigt das Rätselraten und die Variabilität, die mit heißen oder kalten Stellen in einem Ofen oder der schwankenden Intensität einer Flamme verbunden sind.

3. Lokalisierte und gezielte Wärme

Die Induktionsspule ist so konstruiert, dass sie das Magnetfeld formt, wodurch die Wärme nur auf einen bestimmten Bereich des Teils aufgebracht werden kann.

Diese Präzision verhindert unbeabsichtigte Folgen wie Verformung oder Erweichung benachbarter Bereiche. Durch die Kontrolle darüber, wo genau die Wärme erzeugt wird, stellen Sie sicher, dass die gewünschten metallurgischen Eigenschaften bei jedem Teil konsistent an der richtigen Stelle erzeugt werden.

Verständnis der Kompromisse

Obwohl sie leistungsstark ist, erfordert die Erzielung perfekter Wiederholgenauigkeit bei der Induktionserwärmung die Beachtung bestimmter kritischer Faktoren. Werden diese ignoriert, kann dies die Konsistenz des Prozesses untergraben.

Die entscheidende Rolle des Spulendesigns

Die Induktionsspule ist kein generisches Bauteil; sie ist ein kundenspezifisch entwickeltes Werkzeug. Eine schlecht konstruierte oder gebaute Spule erzeugt ein inkonsistentes Magnetfeld, was zu ungleichmäßiger Erwärmung und unzuverlässigen Ergebnissen führt. Die anfängliche Investition in ein ordnungsgemäßes Spulendesign ist von größter Bedeutung.

Empfindlichkeit gegenüber der Teilepositionierung

Die Effizienz der Energieübertragung hängt stark vom Abstand zwischen dem Teil und der Spule ab (bekannt als Kopplung). Für maximale Wiederholgenauigkeit, insbesondere bei der Massenproduktion, ist oft eine automatisierte Teilehandhabung erforderlich, um sicherzustellen, dass jedes Werkstück mit identischer Präzision positioniert wird.

Materialkonsistenz wird vorausgesetzt

Der Induktionsprozess setzt voraus, dass jedes Werkstück die gleiche chemische Zusammensetzung, Masse und Geometrie aufweist. Jede wesentliche Variation der Teile selbst führt zu einem anderen Erwärmungsergebnis, da die Eigenschaften des Materials direkt beeinflussen, wie es mit dem Magnetfeld interagiert.

Anwendung auf Ihren Prozess

Ihr spezifisches Ziel bestimmt, welcher Aspekt der Induktions-Wiederholgenauigkeit für Ihren Betrieb am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen, identischen Teilen liegt: Die Induktion ist eine unvergleichliche Lösung für ihre Geschwindigkeit und Wiederholgenauigkeit, sobald das anfängliche Spulendesign und die Automatisierung perfektioniert sind.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Fehlern und Ausschuss liegt: Die präzise, lokalisierte Steuerung der Induktion minimiert Probleme wie Überhitzung und Verzug und verbessert direkt die Teilequalität und die Gesamtausbeute.

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung und Qualitätskontrolle liegt: Die digital protokollierten Parameter der Induktion bieten eine perfekte Prüfspur, mit der Sie nachweisen können, dass jedes Teil einer Charge identisch verarbeitet wurde.

Durch die Beherrschung dieser steuerbaren elektrischen Parameter gehen Sie von der Verwaltung der Erwärmungsvariabilität zur vollständigen Eliminierung dieser über.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Gewährleistung der Wiederholgenauigkeit |

|---|---|

| Digitale Steuerung | Sperrt Leistung, Frequenz und Zeit für ein wiederholbares „Heizrezept“. |

| Direkte Energieübertragung | Wärme wird im Teil erzeugt, wodurch externe Umwelteinflüsse eliminiert werden. |

| Gezielte Anwendung | Kundenspezifische Spulen fokussieren die Wärme präzise und verhindern so Verzug und gewährleisten konsistente Ergebnisse. |

| Materialkonsistenz | Setzt eine einheitliche Teilegeometrie und -zusammensetzung für vorhersagbare Ergebnisse voraus. |

Bereit, Prozessvariabilität in Ihrer Produktion zu eliminieren?

Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich unserer präzise gesteuerten Atmosphärenöfen, nutzen dieselben Prinzipien der Wiederholgenauigkeit und Steuerung wie die Induktionserwärmung. Unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten ermöglichen es uns, tiefe Anpassungen vorzunehmen, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen und konsistente, qualitativ hochwertige Ergebnisse Charge für Charge zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung zur Perfektionierung Ihres Prozesses entwickeln können.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung