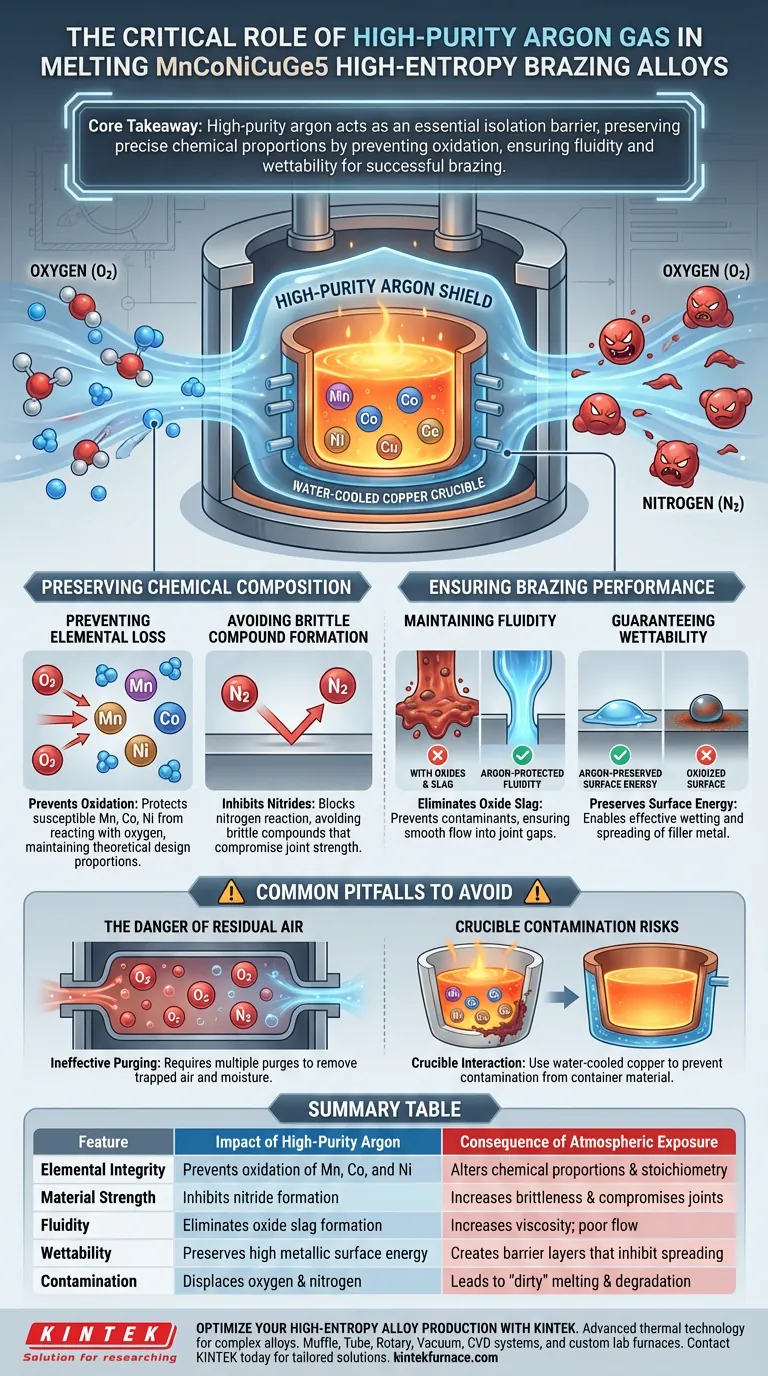

Hochreines Argon fungiert als wesentliche Isolationsbarriere. Beim Schmelzen von MnCoNiCuGe5-Hochleistungs-Hartlötlegierungen verdrängt dieses Inertgas Sauerstoff und Stickstoff aus der Ofenumgebung. Seine Hauptfunktion besteht darin, die Oxidation aktiver Elemente – insbesondere Mangan, Kobalt und Nickel – zu verhindern, die bei Schmelztemperaturen sehr anfällig für Zersetzung sind.

Kernbotschaft Der Erfolg einer Hochleistungslegierung hängt vollständig von der Aufrechterhaltung präziser chemischer Verhältnisse ab. Hochreines Argon bewahrt dieses theoretische Gleichgewicht, indem es den Elementverlust durch Oxidation verhindert und somit direkt die für ein erfolgreiches Hartlöten erforderliche Fließfähigkeit und Benetzbarkeit gewährleistet.

Bewahrung der chemischen Zusammensetzung

Die Integrität einer Hochleistungslegierung liegt in ihrer komplexen chemischen Zusammensetzung. Die Schmelzphase ist der anfälligste Punkt im Produktionszyklus der Legierung.

Verhinderung von Elementverlust

Aktive Elemente in der MnCoNiCuGe5-Matrix, insbesondere Mangan, Kobalt und Nickel, reagieren aggressiv mit Sauerstoff. Wenn diese Elemente während des Schmelzens Luft ausgesetzt werden, oxidieren sie und werden effektiv aus der metallischen Matrix entfernt. Dieser Verlust verändert die chemischen Verhältnisse der Legierung, was bedeutet, dass das Endprodukt nicht mehr dem theoretischen Design entspricht.

Vermeidung der Bildung spröder Verbindungen

Über die einfache Oxidation hinaus kann atmosphärischer Stickstoff bei hohen Temperaturen ebenfalls eine Gefahr darstellen. Ohne eine Argonatmosphäre kann Stickstoff mit der Schmelze reagieren und Nitride bilden. Diese Verbindungen machen die Legierung spröde und beeinträchtigen die mechanische Festigkeit der endgültigen Verbindung erheblich.

Sicherstellung der Hartlötleistung

Damit eine Hartlötlegierung funktioniert, muss sie sich in ihrem flüssigen Zustand vorhersagbar verhalten. Die während des Schmelzens verwendete Atmosphäre bestimmt dieses Verhalten direkt.

Aufrechterhaltung der Fließfähigkeit

Beim Schmelzen gebildete Oxide wirken als Verunreinigungen, die die Viskosität des geschmolzenen Metalls erhöhen. Durch die Aufrechterhaltung einer hochreinen Argonatmosphäre verhindern Sie die Bildung von Oxid-Schlacke. Dies stellt sicher, dass die Legierung flüssig bleibt und während des Hartlötprozesses frei in den Verbindungsspalt fließt.

Gewährleistung der Benetzbarkeit

Benetzbarkeit ist die Fähigkeit des flüssigen Füllmetalls, sich auf das Grundmaterial auszubreiten. Oxidation bildet eine Sperrschicht, die diese Ausbreitung behindert. Die inerte Argonatmosphäre bewahrt die metallische Oberflächenenergie und stellt sicher, dass das Füllmetall das Substrat effektiv benetzen kann.

Häufige Fallstricke, die es zu vermeiden gilt

Während die Verwendung von Argon Standard ist, ist die Verwaltung der Umgebung genauso wichtig wie das Gas selbst.

Die Gefahr von Restluft

Das einfache Einpumpen von Argon in einen Ofen reicht oft nicht aus. Die Ofenkammer muss vor dem Schmelzen mehrmals gespült werden, um Restluft und Feuchtigkeit zu entfernen, die sich im System befinden. Wenn nicht effektiv gespült wird, führt dies zu einem "schmutzigen" Schmelzen, selbst wenn während des Heizzyklus Argon fließt.

Risiken der Tiegelkontamination

Während Argon die Atmosphäre schützt, spielt auch das Aufnahmegefäß eine Rolle für die Reinheit. Die Verwendung eines wasserkühlten Kupfertiegel in Verbindung mit Argon-Lichtbogenschmelzen wird empfohlen. Dies ermöglicht eine schnelle Abkühlung und verhindert, dass das Tiegelmaterial selbst die empfindliche Hochleistungslegierungsschmelze kontaminiert.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer MnCoNiCuGe5-Legierung zu maximieren, stimmen Sie Ihre atmosphärische Kontrolle auf Ihre spezifischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Priorisieren Sie die Zuverlässigkeit des Spülzyklus, um sicherzustellen, dass die endgültige Stöchiometrie exakt Ihren theoretischen Berechnungen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Hartlöt-Anwendung liegt: Konzentrieren Sie sich auf die Aufrechterhaltung eines kontinuierlichen Inertgas-Überdrucks, um maximale Fließfähigkeit und Benetzbarkeit in der endgültigen Verbindung zu gewährleisten.

Eine strenge Kontrolle der Argonatmosphäre ist nicht nur eine Sicherheitsmaßnahme; sie ist der grundlegende Schritt, der den metallurgischen Erfolg der Legierung bestimmt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von hochreinem Argon | Folge der atmosphärischen Einwirkung |

|---|---|---|

| Elementare Integrität | Verhindert Oxidation von Mn, Co und Ni | Verändert chemische Verhältnisse und Stöchiometrie |

| Materialfestigkeit | Hemmt Nitridbildung | Erhöht Sprödigkeit und beeinträchtigt Verbindungen |

| Fließfähigkeit | Eliminiert die Bildung von Oxid-Schlacke | Erhöht die Viskosität; schlechter Fluss in Verbindungsspalten |

| Benetzbarkeit | Bewahrt hohe metallische Oberflächenenergie | Bildet Sperrschichten, die die Ausbreitung behindern |

| Kontamination | Verdrängt Sauerstoff und Stickstoff | Führt zu "schmutzigem" Schmelzen und Legierungszersetzung |

Optimieren Sie Ihre Hochleistungslegierungs-Produktion mit KINTEK

Präzision beim Hartlöten beginnt mit einer kompromisslosen Schmelzumgebung. KINTEK bietet die fortschrittliche thermische Technologie, die zur Aufrechterhaltung der Integrität komplexer Legierungen wie MnCoNiCuGe5 erforderlich ist. Unterstützt durch F&E und Fertigungsexpertise bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Atmosphären- und Reinheitsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass Oxidation Ihre Forschungs- oder Industrieanwendungen beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere maßgeschneiderten Ofenlösungen die Effizienz und den metallurgischen Erfolg Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- S.V. Maksymova, V.V. Voronov. Structure formation of seams using high-entropic brazing filler metal MnCoNiCuGe5. DOI: 10.21203/rs.3.rs-7260180/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Rolle spielt ein Vakuumlichtbogenofen bei Ti-6Al-7Nb-xTa-Legierungen? Präzisionsschmelzen & Reinheit

- Wie profitieren Induktionsöfen bei der Legierungsherstellung? Erreichen Sie überlegene Kontrolle und Effizienz

- Was sind die Hauptvorteile der Verwendung eines IGBT-Vakuum-Induktionsschmelzofens? Erzielen Sie überlegene Metallreinheit und -kontrolle

- Warum ist eine hochpräzise Gaszerstäubungsanlage für Legierungspulver notwendig? Präzision für nanoporöses Kupfer (NPCu)

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Hauptvorteile der Induktionserwärmung gegenüber anderen Methoden? Entfesseln Sie Geschwindigkeit, Präzision & Effizienz

- Was ist Glühen und wie erleichtert Induktionserwärmung diesen Prozess? Erreichen Sie präzise, effiziente Wärmebehandlung

- Wie funktionieren Induktionsofen beim Metallguss? Entdecken Sie effiziente Lösungen für das Schmelzen von hoher Qualität