Im Wesentlichen bietet ein IGBT-Vakuum-Induktionsschmelzofen (VIM) eine außergewöhnlich saubere und kontrollierte Umgebung für das Schmelzen von Metallen. Diese Technologie geht über einfaches Erhitzen hinaus, indem sie elektromagnetische Kräfte und ein Vakuum nutzt, um atmosphärische Verunreinigungen zu eliminieren. Dies führt zu einer überlegenen Metallreinheit, präzisen Legierungszusammensetzungen und verbesserten Materialeigenschaften, die mit herkömmlichen Luftschmelzmethoden nicht zu erreichen sind.

Der grundlegende Vorteil eines VIM-Ofens ist nicht nur das Schmelzen von Metall, sondern das Erreichen metallurgischer Perfektion. Durch das Entfernen der Luft werden die primären Verunreinigungsquellen – Sauerstoff und Stickstoff – beseitigt, was die Herstellung von Legierungen und reaktiven Metallen höchster Reinheit ermöglicht.

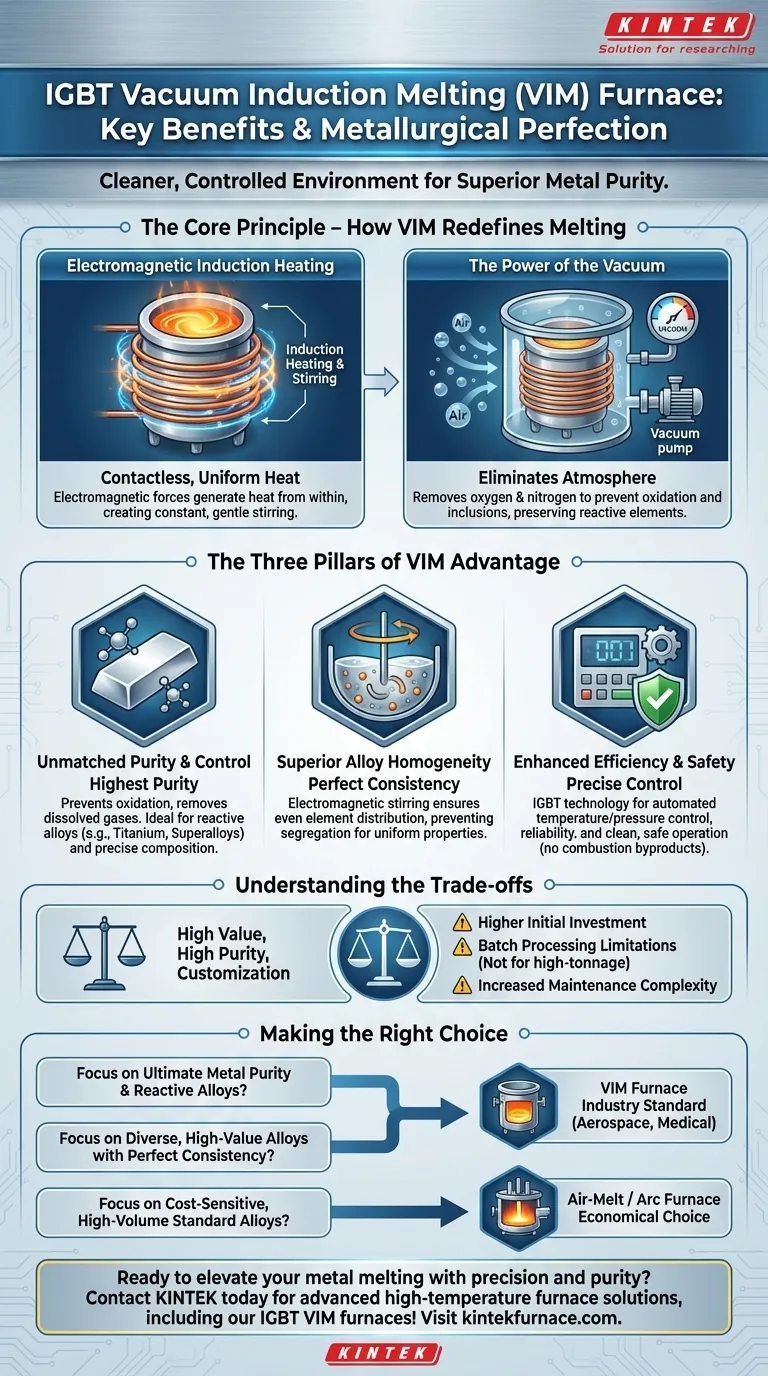

Das Kernprinzip: Wie VIM das Schmelzen neu definiert

Um die Vorteile eines VIM-Ofens zu verstehen, müssen Sie zunächst seine beiden definierenden Technologien verstehen: Induktionserhitzung und Vakuumbetrieb.

Elektromagnetische Induktionserhitzung

Der Ofen arbeitet ohne direkten Kontakt oder Flamme. Ein Wechselstrom (AC) wird durch eine Kupferspule geleitet, die ein starkes, fluktuierendes Magnetfeld erzeugt.

Dieses Magnetfeld induziert starke elektrische Wirbelströme in der Metallcharge im Tiegel. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle und gleichmäßige Wärme, wodurch es von innen nach außen schmilzt.

Entscheidend ist, dass dieselben elektromagnetischen Kräfte eine konstante, sanfte Rührbewegung in der gesamten Schmelze erzeugen.

Die Kraft des Vakuums

Der gesamte Schmelzprozess findet in einer Kammer statt, in der die Luft evakuiert wurde. Dieses Vakuum ist der Schlüssel zur Verhinderung unerwünschter chemischer Reaktionen bei hohen Temperaturen.

Durch das Entfernen der Atmosphäre werden Sauerstoff und Stickstoff eliminiert, was die Bildung von Oxid- und Nitrideinschlüssen verhindert. Dies ist entscheidend für den Erhalt teurer und reaktiver Legierungselemente wie Titan, Aluminium und Zirkonium, die sonst durch Oxidation verloren gingen.

Das Vakuum hilft auch, gelöste Gase, wie Wasserstoff und andere flüchtige Verunreinigungen, aus dem geschmolzenen Metall zu ziehen und es weiter zu reinigen.

Die drei Säulen des VIM-Vorteils

Die Kombination aus Induktionserhitzung und Vakuumumgebung liefert drei primäre Vorteile, die für Hochleistungsanwendungen entscheidend sind.

1. Unübertroffene Reinheit und Zusammensetzungskontrolle

Ein VIM-Ofen bietet den höchstmöglichen Grad an Kontrolle über die Chemie des Endprodukts. Da das Vakuum Oxidation verhindert, kann eine extrem enge Zusammensetzungstoleranz erreicht werden.

Dies ermöglicht das Schmelzen von hochreaktiven Legierungen, wie Titan und Superlegierungen, die die raue Umgebung eines Luftschmelzofens nicht überleben könnten. Das Ergebnis ist ein saubereres, stärkeres Metall mit deutlich weniger nichtmetallischen Einschlüssen und Defekten.

2. Überlegene Legierungshomogenität

Die natürliche elektromagnetische Rührwirkung ist ein einzigartiger Vorteil des Induktionsschmelzens. Sie stellt sicher, dass alle Legierungselemente perfekt gleichmäßig in der gesamten Schmelze verteilt sind.

Diese konstante Bewegung verhindert die Segregation von Elementen, bei der sich schwerere oder leichtere Metalle trennen könnten. Das endgültige Gussstück ist daher vollständig homogen, mit konsistenten Eigenschaften von oben bis unten.

3. Verbesserte Betriebseffizienz und Sicherheit

IGBT-basierte Stromversorgungen ermöglichen eine präzise, automatisierte Steuerung von Temperatur, Druck und Rühren. Dieser hohe Grad an Prozesskontrolle verbessert die Zuverlässigkeit, Wiederholbarkeit und die Gesamtproduktivität.

Das System ist auch inhärent sicherer für Bediener und besser für die Umwelt. Ohne Verbrennungsprodukte gibt es keine Luft- oder Schlackeverschmutzung. Die kontrollierte Umgebung ermöglicht auch die sichere Entfernung schädlicher flüchtiger Elemente.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die VIM-Technologie nicht für jede Anwendung die Lösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangsinvestition

VIM-Öfen sind komplexe Systeme, die ausgeklügelte Vakuumpumpen, Stromversorgungen und Steuerungssysteme umfassen. Dies führt zu deutlich höheren Vorlaufkosten im Vergleich zu Standard-Luftinduktions- oder Lichtbogenöfen.

Einschränkungen der Chargenverarbeitung

VIM-Öfen sind von Natur aus Chargenprozessoren. Während dies eine hervorragende Flexibilität für die Herstellung verschiedener Legierungen in unterschiedlichen Mengen bietet, sind sie nicht für die kontinuierliche, großvolumige Produktion von Massenmetallen wie ein Hochofen ausgelegt. Ihre Stärke liegt in der Produktion von hochwertigen, nicht tonnenschweren Mengen.

Erhöhte Wartungskomplexität

Die Vakuumsysteme, fortschrittliche IGBT-Elektronik und präzise Instrumente erfordern spezielles Wissen für Wartung und Fehlerbehebung. Dies kann zu höheren langfristigen Wartungskosten und einem Bedarf an qualifizierteren Technikern im Vergleich zu einfacheren Ofentypen führen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen VIM-Ofen hängt vollständig von den metallurgischen Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Metallreinheit und reaktiven Legierungen liegt: VIM ist der unverzichtbare Industriestandard für Materialien in Luft- und Raumfahrtqualität, medizinischer Qualität und Halbleiterqualität.

- Wenn Ihr Hauptaugenmerk auf kostensensibler, großvolumiger Produktion von Standardlegierungen liegt: Ein traditioneller Luftinduktionsofen oder ein Elektrolichtbogenofen ist eine wirtschaftlichere und praktischere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung vielfältiger, hochwertiger Legierungen mit perfekter Konsistenz liegt: Die präzise Chargenkontrolle und die überlegene Homogenität eines VIM-Ofens machen ihn zur idealen Technologie.

Letztendlich ist die Investition in einen VIM-Ofen eine Entscheidung, die Materialqualität und chemische Präzision über alles andere stellt.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmale |

|---|---|

| Unübertroffene Reinheit | Verhindert Oxidation, entfernt Gase, ideal für reaktive Legierungen wie Titan und Superlegierungen |

| Überlegene Homogenität | Elektromagnetisches Rühren sorgt für gleichmäßige Elementverteilung, verhindert Segregation |

| Verbesserte Effizienz | Präzise IGBT-Steuerung, automatisierte Prozesse, sichererer Betrieb ohne Verbrennungsnebenprodukte |

Bereit, Ihr Metallschmelzen mit Präzision und Reinheit zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere IGBT-VIM-Öfen überragende Ergebnisse für Ihre hochwertige Legierungsproduktion liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen