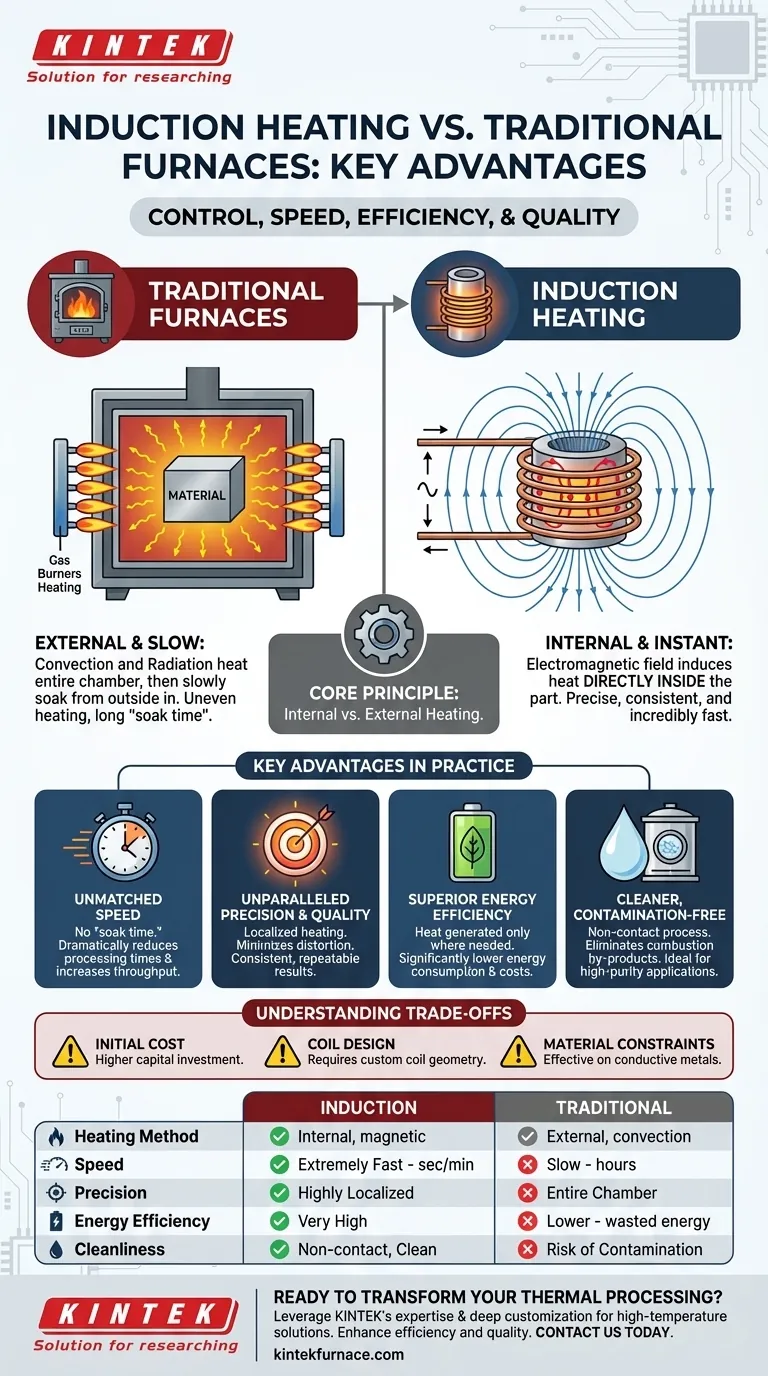

Grundsätzlich liegt der Hauptvorteil der Induktionserwärmung in der Kontrolle. Im Gegensatz zu herkömmlichen Öfen, die eine ganze Kammer erhitzen, nutzt die Induktion ein berührungsloses elektromagnetisches Feld, um Wärme direkt und augenblicklich im Zielmaterial zu erzeugen. Dieser grundlegende Unterschied führt zu einem Prozess, der wesentlich schneller, energieeffizienter, hochpräzise ist und ein gleichmäßigeres, qualitativ hochwertigeres Endprodukt liefert.

Das Kernproblem bei den meisten industriellen Erwärmungsverfahren ist ihre indirekte und ineffiziente Natur. Die Induktionserwärmung löst dieses Problem, indem sie das Werkstück selbst zur Wärmequelle macht und ein Maß an Geschwindigkeit und Präzision bietet, das externe Heizmethoden wie Konvektion oder Strahlung einfach nicht erreichen können.

Das Kernprinzip: Interne vs. Externe Erwärmung

Um die Vorteile der Induktion zu verstehen, muss man zunächst den grundlegenden Unterschied in der Wärmeübertragung verstehen.

Wie herkömmliche Öfen funktionieren

Herkömmliche Gas- oder Elektroöfen arbeiten nach den Prinzipien der Konvektion und Strahlung. Sie erhitzen eine große Kammer, und diese Umgebungswärme wird langsam auf die Oberfläche des Werkstücks übertragen. Die Wärme muss dann von außen nach innen eindringen, ein langsamer und oft ungleichmäßiger Prozess.

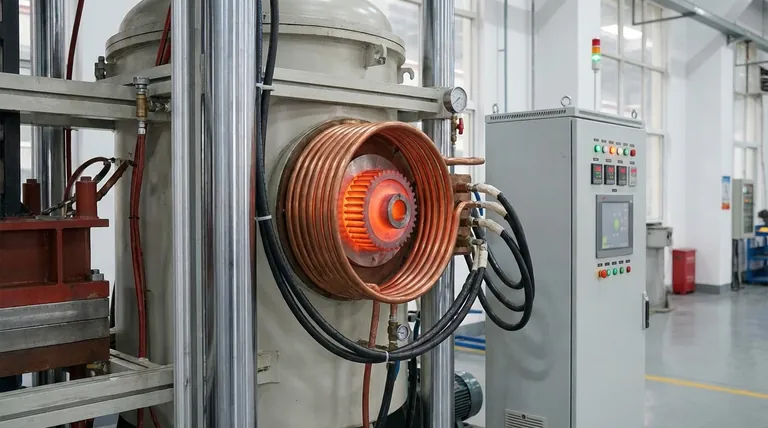

Wie die Induktionserwärmung funktioniert

Die Induktionserwärmung verwendet einen Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld. Wenn ein leitfähiges Teil (wie Stahl) in dieses Feld gebracht wird, induziert es elektrische Wirbelströme im Teil selbst. Der Widerstand des Metalls gegen diese Ströme erzeugt präzise, sofortige Wärme von innen heraus.

Das Ergebnis: Unübertroffene Geschwindigkeit

Da die Wärme intern erzeugt wird, gibt es keine „Durchwärmzeit“. Das Material erreicht die Zieltemperatur in einem Bruchteil der Zeit, die ein Ofen benötigt. Dies reduziert die Prozesszeiten dramatisch und ermöglicht einen wesentlich höheren Produktionsdurchsatz.

Wichtige Vorteile in der Praxis

Dieser einzigartige Heizmechanismus führt direkt zu spürbaren betrieblichen Vorteilen.

Unübertroffene Präzision und Qualität

Das Magnetfeld kann durch die Konstruktion der Induktionsspule präzise geformt werden. Dies ermöglicht eine lokalisierte Erwärmung, bei der nur der spezifische Bereich behandelt wird, der eine Behandlung benötigt, während benachbarte Komponenten kühl bleiben. Diese Präzision verhindert Schäden an umgebenden Werkzeugen, minimiert thermische Verzerrungen und erzeugt hochgradig konsistente und wiederholbare Ergebnisse, was zu einem qualitativ hochwertigeren Endprodukt führt.

Überlegene Energieeffizienz

Bei der Induktion wird nur dann Energie verbraucht, wenn ein Werkstück erwärmt wird. Es besteht keine Notwendigkeit, einen großen Ofen stundenlang mit Strom zu versorgen oder Energie damit zu verschwenden, die Umgebungsluft zu heizen. Die Wärme wird nur dort erzeugt, wo sie benötigt wird, was zu einem deutlich geringeren Energieverbrauch und reduzierten Nebenkosten führt.

Sauberere, kontaminationsfreie Verarbeitung

Die Induktion ist ein berührungsloser Prozess. Das Werkstück kommt niemals mit einer Flamme oder einem Heizelement in Kontakt, wodurch eine Kontamination durch Verbrennungsprodukte oder Oberflächenkontakt vermieden wird. Dies ist entscheidend für hochreine Anwendungen, wie z. B. medizinische Implantate oder Luft- und Raumfahrtkomponenten, und wird oft für ultimative Sauberkeit im Vakuum durchgeführt.

Verständnis der Kompromisse

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung ihrer spezifischen Anforderungen.

Anfangsinvestitionskosten

Die anfänglichen Investitionskosten für ein Induktionserwärmungssystem, einschließlich des Netzteils und der kundenspezifischen Spulen, können höher sein als die für einen einfachen herkömmlichen Ofen. Die Kapitalrendite wird durch niedrigere Energierechnungen, höheren Durchsatz und reduzierte Ausschussraten im Laufe der Zeit erzielt.

Spulendesign und Geometrie

Die Wirksamkeit der Induktionserwärmung hängt stark von der Konstruktion der Induktionsspule ab. Die Spule muss sorgfältig auf die Geometrie des Werkstücks abgestimmt sein, um ein effizientes und gleichmäßiges Erwärmungsmuster zu gewährleisten. Dies macht sie für Kleinserien mit hoher Mischung ohne mehrere Spulen weniger flexibel.

Materialbeschränkungen

Die Induktion funktioniert, indem sie Strom in einem Material induziert. Daher ist sie am effektivsten bei elektrisch leitfähigen Materialien, hauptsächlich Metallen. Nicht leitfähige Materialien wie Keramiken oder Polymere können nicht direkt mit Induktion erwärmt werden, es sei denn, es wird ein leitfähiger „Suszeptor“ verwendet, um die Energie zu absorbieren und sie durch Leitung zu übertragen.

Die richtige Wahl für Ihren Prozess treffen

Um festzustellen, ob Induktion die richtige Lösung ist, berücksichtigen Sie Ihren primären betrieblichen Treiber.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Geschwindigkeit liegt: Die schnelle, sofortige Erwärmung durch Induktion kann die Zykluszeiten im Vergleich zu jedem ofenbasierten Verfahren drastisch verkürzen.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Die präzise, digital gesteuerte und wiederholbare Natur der Induktionserwärmung minimiert Defekte und gewährleistet einheitliche Ergebnisse von Teil zu Teil.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten und Nachhaltigkeit liegt: Die hohe Energieeffizienz und das Fehlen von Verbrennungsemissionen machen die Induktion zu einer überzeugenden langfristigen Investition zur Senkung der Kosten und der Umweltauswirkungen.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder empfindlichen Anwendungen liegt: Die berührungslose Natur und die Fähigkeit, im Vakuum zu arbeiten, machen sie zur überlegenen Wahl, um jegliche Form der Prozesskontamination zu vermeiden.

Letztendlich ist die Wahl der Induktionserwärmung eine Investition in die Prozesskontrolle, die zu höherer Qualität, größerer Effizienz und einem robusteren Fertigungsbetrieb führt.

Zusammenfassungstabelle:

| Merkmal | Induktionserwärmung | Herkömmlicher Ofen |

|---|---|---|

| Heizmethode | Intern (über Magnetfeld) | Extern (Konvektion/Strahlung) |

| Geschwindigkeit | Extrem schnell (Sekunden/Minuten) | Langsam (Stunden) |

| Präzision | Hochgradig lokalisiert | Gesamte Kammer |

| Energieeffizienz | Sehr hoch (Wärme nur im Teil erzeugt) | Niedriger (Energie wird verschwendet, um Kammer zu heizen) |

| Prozesssauberkeit | Berührungslos, kontaminationsfrei | Risiko der Kontamination durch Flammen/Elemente |

Bereit, Ihre thermische Verarbeitung zu transformieren?

Mit außergewöhnlicher F&E und interner Fertigung bietet KINTEK vielfältige Labore und Produktionsstätten mit fortschrittlichen Hochtemperaturlösungen. Unsere Expertise in der Induktionserwärmungstechnologie, kombiniert mit einer starken Fähigkeit zur tiefgreifenden Anpassung, ermöglicht es uns, Ihre einzigartigen Prozessanforderungen präzise zu erfüllen – unabhängig davon, ob Sie den Durchsatz maximieren, die Produktqualität sicherstellen, die Betriebskosten senken oder hohe Reinheitsstandards aufrechterhalten müssen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Systeme Ihre Effizienz und Produktqualität verbessern können. Lassen Sie uns eine Lösung für Ihren Erfolg maßschneidern.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen