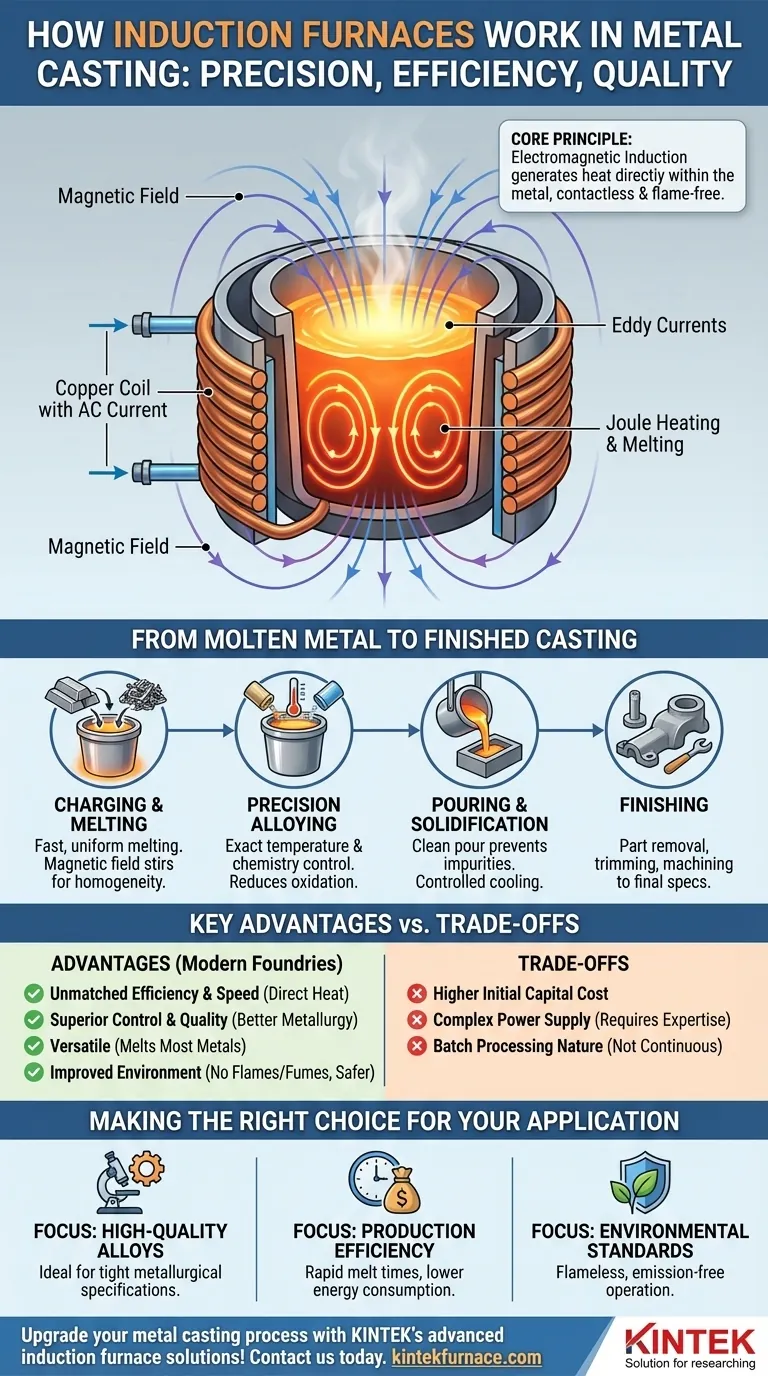

Im Wesentlichen nutzt ein Induktionsofen das Prinzip der elektromagnetischen Induktion, um Metall ohne direkten Kontakt oder Flamme zu schmelzen. Ein Wechselstrom wird durch eine Kupferspule geleitet, die ein starkes und sich schnell änderndes Magnetfeld erzeugt. Dieses Feld dringt in das Metall ein, das sich innerhalb der Spule befindet, und induziert starke interne elektrische Ströme – bekannt als Wirbelströme –, die durch Widerstand intensive Hitze erzeugen und das Metall schnell und sauber schmelzen.

Ein Induktionsofen ist nicht nur eine Methode zum Schmelzen von Metall; er ist ein Präzisionswerkzeug zur Steuerung von Temperatur, Chemie und Fluiddynamik. Diese Kontrolle führt direkt zu hochwertigeren Gussteilen, reduziertem Abfall und einem effizienteren, sichereren Gießereibetrieb.

Das Kernprinzip: Wärme durch Magnetismus

Der Prozess der Induktionserwärmung ist eine berührungslose Methode, die elektrische Energie mit bemerkenswerter Effizienz in thermische Energie umwandelt. Er basiert auf fundamentalen Gesetzen des Elektromagnetismus.

Die Induktionsspule und Wechselstrom

Das Herzstück des Ofens ist eine wassergekühlte Spule aus hochleitfähigem Kupfer. Ein spezielles Netzteil speist einen hochfrequenten Wechselstrom (AC) durch diese Spule.

Erzeugung des Magnetfeldes

Wenn der Wechselstrom fließt, erzeugt er ein starkes, sich schnell umkehrendes Magnetfeld im Raum innerhalb und um die Spule herum, wo sich die Metallcharge (oder der Tiegel) befindet.

Induktion von Wirbelströmen

Dieses Magnetfeld durchdringt das Metall direkt. Nach dem Induktionsgesetz von Faraday induziert das sich ändernde Magnetfeld zirkulierende elektrische Ströme innerhalb des Metalls selbst. Diese werden als Wirbelströme bezeichnet.

Widerstand erzeugt Wärme (Joule-Erwärmung)

Das Metall besitzt einen natürlichen elektrischen Widerstand. Wenn die starken Wirbelströme gegen diesen Widerstand fließen, erzeugen sie enorme Reibung und Hitze – ein Phänomen, das als Joule-Erwärmung bekannt ist. Diese Hitze erhöht die Temperatur des Metalls schnell bis zu seinem Schmelzpunkt.

Vom geschmolzenen Metall zum fertigen Gussteil

Der Schmelzprozess ist nur der erste Schritt. Die Kontrolle, die die Induktionstechnologie bietet, wirkt sich auf den gesamten Gießprozess aus.

Beschickung und Schmelzen

Der Ofen wird mit festem Metall beschickt, das in Form von Barren, Schrott oder Recyclingmaterial vorliegen kann. Nach dem Einschalten erfolgt der Schmelzvorgang schnell und gleichmäßig, und das Magnetfeld rührt das geschmolzene Bad auf natürliche Weise um, wodurch eine homogene Temperatur- und Legierungsmischung gefördert wird.

Präzise Legierung und Temperaturkontrolle

Induktionssysteme ermöglichen eine außergewöhnlich präzise Temperaturkontrolle. Dies verhindert Überhitzung, reduziert Metallverluste durch Oxidation und erhält die Integrität der Legierungselemente. Neue Legierungen können mit Zuversicht hinzugefügt werden, da man weiß, dass sie sich gründlich vermischen werden.

Gießen und Erstarren

Sobald das Metall die Zieltemperatur und Zusammensetzung erreicht hat, wird es in eine Form gegossen. Die saubere Natur des Induktionsschmelzens, frei von Verbrennungsprodukten, hilft zu verhindern, dass Gasporosität und andere Verunreinigungen in das Gussteil gelangen.

Fertigstellung des Gussteils

Nachdem das Metall erstarrt und abgekühlt ist, wird das Gussteil aus der Form genommen. Es kann dann sekundären Prozessen wie Entgraten, Bearbeiten oder Oberflächenbehandlungen unterzogen werden, um die endgültigen Spezifikationen zu erfüllen.

Wesentliche Vorteile in modernen Gießereien

Die Einführung von Induktionsöfen wird durch klare und messbare betriebliche Vorteile vorangetrieben, die die Kernherausforderungen des modernen Metallgusses adressieren.

Unübertroffene Effizienz und Geschwindigkeit

Die Induktion ist wesentlich energieeffizienter als herkömmliche befeuerte Öfen, da die Wärme direkt im Metall erzeugt wird. Dies führt zu schnelleren Schmelzzyklen, höherem Durchsatz und geringerem Energieverbrauch pro geschmolzener Tonne Metall.

Überlegene Kontrolle und Qualität

Die Fähigkeit zur präzisen Temperaturregelung und die inhärente Rührwirkung führen zu Gussteilen mit verbesserten metallurgischen Eigenschaften. Dies reduziert Defekte, verbessert die Maßhaltigkeit und sorgt für eine bessere Oberflächengüte, wodurch kostspielige Nacharbeiten minimiert werden.

Vielseitigkeit bei Metallen und Techniken

Induktionsöfen können nahezu jedes Metall schmelzen, einschließlich Eisen, Stahl, Kupfer, Aluminium und Edellegierungen. Ihre präzise Natur macht sie besonders gut geeignet für anspruchsvolle Techniken wie den Feinguss (Investment Casting), bei dem eine strenge Kontrolle von größter Bedeutung ist.

Verbesserte Arbeitsumgebung

Im Gegensatz zu Verbrennungsofen erzeugen Induktionssysteme keine Flammen oder schädlichen Abgase. Sie arbeiten mit deutlich geringeren Lärmpegeln und schaffen eine sicherere, sauberere und gesündere Umgebung für die Gießereiarbeiter.

Die Abwägungen verstehen

Obwohl die Induktionstechnologie große Vorteile bietet, ist sie keine universelle Lösung. Ein klares Verständnis ihrer Einschränkungen ist für eine korrekte Bewertung entscheidend.

Höhere anfängliche Kapitalkosten

Induktionsofensysteme, einschließlich ihrer hochentwickelten Netzteile, erfordern in der Regel eine höhere Anfangsinvestition im Vergleich zu herkömmlichen Schachtöfen oder Widerstandsofen.

Komplexität der Stromversorgung

Die Hochfrequenz-Stromversorgungseinheiten sind komplexe elektronische Geräte, die spezialisiertes Wissen für Wartung und Reparatur erfordern. Sie sind zudem auf eine stabile und robuste Netzinfrastruktur angewiesen.

Chargenverarbeitungsnatur

Die meisten Induktionsöfen arbeiten in Chargen. Für Gießereien, die einen kontinuierlichen, unterbrechungsfreien Fluss von geschmolzenem Metall benötigen, könnte ein Induktionstiegelofen mit Kanal oder eine alternative Technologie besser geeignet sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Schmelztechnologie hängt vollständig von Ihren betrieblichen Prioritäten und den spezifischen Anforderungen Ihrer Produkte ab.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, komplexen Legierungen liegt: Die präzise Temperatur- und Chemiesteuerung des Induktionsschmelzens ist unerlässlich, um strenge metallurgische Spezifikationen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz und Energieeinsparungen liegt: Die schnellen Schmelzzeiten und der geringe Energieverbrauch von Induktionsöfen bieten einen klaren Vorteil bei der Senkung der Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf Umweltstandards und Arbeitssicherheit liegt: Der flammenlose, emissionsfreie Betrieb eines Induktionsofens bietet eine sofortige und signifikante Verbesserung gegenüber fossilen Brennstofföfen.

Letztendlich ist die Einführung der Induktionsofentechnologie eine strategische Entscheidung, die Gießereien in die Lage versetzt, qualitativ hochwertigere Gussteile effizienter und sicherer herzustellen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Kernprinzip | Verwendet elektromagnetische Induktion zur Erzeugung von Wärme durch Wirbelströme im Metall, ermöglicht berührungsloses Schmelzen. |

| Hauptvorteile | Hohe Energieeffizienz, präzise Temperaturkontrolle, Vielseitigkeit bei Metallen, verbesserte Sicherheit durch Emissionsfreiheit. |

| Anwendungen | Ideal für Feinguss, Legierungsproduktion und Gießereien, die Wert auf Qualität und Effizienz legen. |

| Einschränkungen | Höhere Anschaffungskosten, komplexe Stromversorgung, typischerweise Chargenverarbeitung. |

Verbessern Sie Ihren Metallgussprozess mit KINTEKs fortschrittlichen Induktionsofenlösungen! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme an, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke Fähigkeiten zur tiefgreifenden Anpassung, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Unabhängig davon, ob Ihr Fokus auf hochwertigen Legierungen, Produktionseffizienz oder Umweltstandards liegt, unsere Lösungen liefern zuverlässige Leistung und verbesserte Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Gießereibetriebe optimieren und den Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

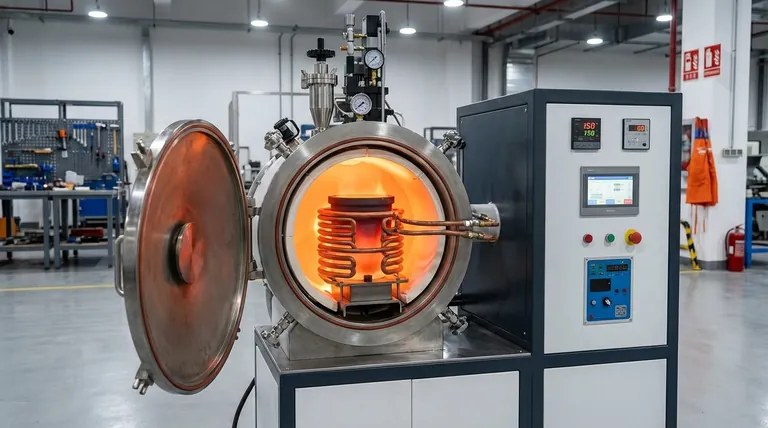

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz