Für die Legierungsherstellung bieten Induktionsöfen eine unvergleichliche Kontrolle über das Endprodukt. Dies erreichen sie durch eine einzigartige Kombination aus schneller, sauberer Erwärmung und inhärentem elektromagnetischem Rühren. Dieser Prozess gewährleistet eine außergewöhnliche chemische Einheitlichkeit, eine präzise Temperaturführung und eine hohe Betriebseffizienz, was zu Legierungen führt, die konstant exakte Spezifikationen erfüllen.

Der Kernwert eines Induktionsofens in der Legierungsproduktion ist nicht eine einzelne Funktion, sondern seine Fähigkeit, die grundlegende Herausforderung der Branche zu lösen: die Erzielung perfekter chemischer und thermischer Homogenität mit hoher Wiederholbarkeit, Charge für Charge.

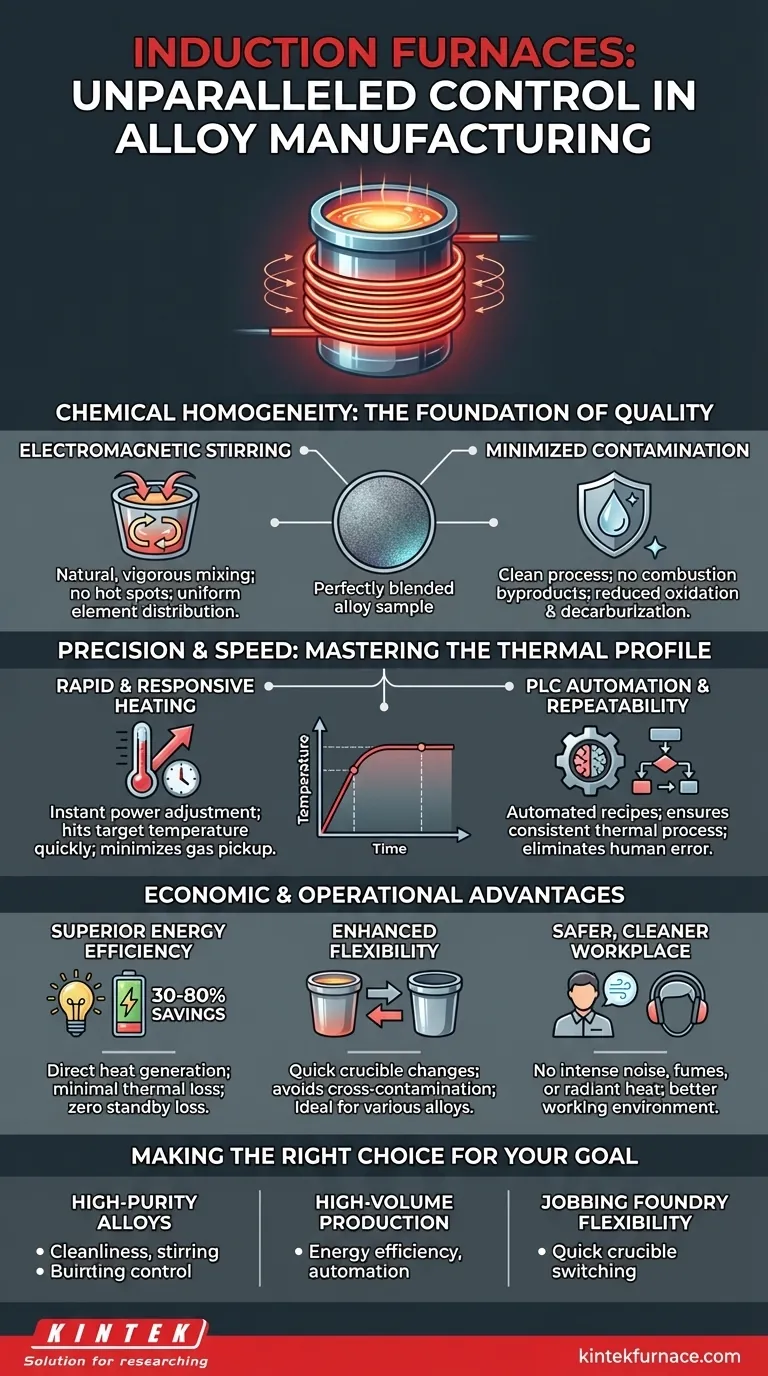

Die Grundlage der Qualität: Erzielung chemischer Homogenität

Das bestimmende Merkmal jeder Legierung ist ihre exakte chemische Zusammensetzung. Schon geringfügige Abweichungen können ihre mechanischen Eigenschaften drastisch verändern. Induktionsöfen sind einzigartig geeignet, um diese Zusammensetzungsintegrität zu garantieren.

Die Rolle des Induktionsrührens

Das elektromagnetische Feld, das das Metall erwärmt, erzeugt auch eine natürliche, intensive Rührwirkung im Schmelzbad. Dies stellt sicher, dass alle Legierungselemente – vom Grundmetall bis zu Spurenbestandteilen – perfekt und gleichmäßig verteilt werden.

Dieses konstante, berührungslose Mischen eliminiert Hotspots und verhindert, dass sich Elemente absetzen oder trennen, wodurch ein vollständig homogenes Endprodukt ohne die Notwendigkeit eines mechanischen Rührens gewährleistet wird, das Verunreinigungen einführen könnte.

Minimierung von Kontaminationen

Die Induktionserwärmung ist ein bemerkenswert sauberer Prozess. Im Gegensatz zu befeuerten Öfen gibt es keine Verbrennungsprodukte wie Kohlenstoff oder Schwefel, die die Schmelze verunreinigen könnten.

Darüber hinaus ist keine Verbrauchs-Elektrode erforderlich (wie bei einem Lichtbogenofen), da die Wärme direkt im Metall erzeugt wird, was zu Erosion und Veränderung der Legierungschemie führen könnte. Dies minimiert sowohl die Oxidation als auch die Entkohlung, was für hochreine und Speziallegierungen von entscheidender Bedeutung ist.

Präzision und Geschwindigkeit: Beherrschung des thermischen Profils

Die Kontrolle der Temperatur des geschmolzenen Metalls ist genauso wichtig wie die Kontrolle seiner Chemie. Der thermische Zyklus beeinflusst alles, von der Elementretention bis zur endgültigen Mikrostruktur der gegossenen Legierung.

Schnelle und reaktionsschnelle Erwärmung

Induktionsöfen bringen Metall extrem schnell auf Temperatur. Die Leistung kann nahezu augenblicklich zugeführt und angepasst werden, wodurch Bediener präzise Zieltemperaturen erreichen können, ohne diese zu überschreiten.

Diese Geschwindigkeit erhöht nicht nur die Produktionseffizienz, sondern minimiert auch die Zeit, die das Metall im geschmolzenen Zustand verbringt, wodurch die Gefahr der Gasaufnahme oder des Verlusts flüchtiger Legierungselemente durch Verdampfung verringert wird.

Die Kraft der Automatisierung

Moderne Induktionsöfen sind oft in SPS (Speicherprogrammierbare Steuerung)-Systeme integriert. Dies ermöglicht die Erstellung spezifischer Erhitzungs- und Halte-"Rezepte" für jede Legierung.

Durch die Automatisierung der Leistungszufuhr und des Timings stellen SPS sicher, dass jede Charge exakt denselben thermischen Prozess durchläuft. Dies eliminiert das Risiko menschlicher Fehler und garantiert eine außergewöhnliche Wiederholbarkeit zwischen den Schmelzen.

Verständnis der wirtschaftlichen und betrieblichen Vorteile

Über die metallurgischen Vorteile hinaus bietet die Induktionstechnologie erhebliche Vorteile in Bezug auf Kosten, Sicherheit und Flexibilität.

Überlegene Energieeffizienz

Die Induktion ist eine der energieeffizientesten Schmelzmethoden. Die Wärme wird direkt im Einsatzmaterial erzeugt, was zu minimalen Wärmeverlusten an die Umgebung führt.

Im Vergleich zu herkömmlichen Methoden kann dies zu Energieeinsparungen von 30 % bis 80 % führen. Da der Ofen zwischen den Schmelzvorgängen nicht heiß gehalten werden muss, sind die Standby-Energieverluste praktisch Null.

Erhöhte betriebliche Flexibilität

Tiegel-Induktionsöfen sind ideal für Gießereien, die eine breite Palette von Legierungen herstellen. Die Tiegel können schnell und einfach ausgetauscht werden, was schnelle Materialwechsel ohne das Risiko von Kreuzkontaminationen ermöglicht.

Diese Flexibilität steigert die Produktivität bei Betrieben, die häufige Materialwechsel erfordern, erheblich und reduziert Ausfallzeiten zwischen verschiedenen Produktionsläufen.

Ein sichererer, sauberer Arbeitsplatz

Induktionsöfen arbeiten ohne die intensive Lärmbelästigung, Verbrennungsdämpfe und massive Strahlungswärme, die mit fossilen Brennstoffen oder Lichtbogenöfen verbunden sind. Dies schafft eine wesentlich bessere und sicherere Arbeitsumgebung für das Gießereipersonal.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines Induktionsofens sollte auf Ihre spezifischen Produktionsprioritäten abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, komplexer Legierungen liegt: Die inhärente Sauberkeit und das präzise Rühren eines Induktionsofens sind unerlässlich, um enge chemische Spezifikationen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einer einzigen Legierung liegt: Die Energieeffizienz und die automatisierte Wiederholbarkeit eines großen Induktionssystems senken Ihre langfristigen Kosten pro Teil erheblich.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Flexibilität für eine Auftragsgießerei liegt: Die Fähigkeit eines Tiegel-Induktionsofens, schnell zwischen verschiedenen Legierungsspezifikationen zu wechseln, ist ein entscheidender Wettbewerbsvorteil.

Letztendlich ist die Einführung der Induktionstechnologie eine direkte Investition in Prozesskontrolle, Produktqualität und betriebliche Konsistenz.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Chemische Homogenität | Gewährleistet eine gleichmäßige Verteilung der Legierungselemente durch elektromagnetisches Rühren, wodurch Hotspots und Kontaminationen eliminiert werden. |

| Präzise Temperaturkontrolle | Ermöglicht schnelles, reaktionsschnelles Erhitzen mit Automatisierung über SPS für konsistente thermische Profile und Wiederholbarkeit. |

| Energieeffizienz | Spart 30-80 % Energie durch direkte Wärmeerzeugung im Metall, wodurch Wärmeverluste und Standby-Verbrauch reduziert werden. |

| Betriebliche Flexibilität | Ermöglicht schnelle Legierungswechsel mit Tiegelsystemen, wodurch Ausfallzeiten und Kreuzkontaminationen minimiert werden. |

| Sicherheit und Sauberkeit | Betrieb ohne Lärm, Dämpfe oder Strahlungswärme, was die Arbeitsbedingungen verbessert und die Umweltbelastung reduziert. |

Sind Sie bereit, Ihre Legierungsherstellung mit fortschrittlichen Induktionsofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und überlegene Kontrolle, Effizienz und Produktqualität liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren und konsistente, hochreine Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung