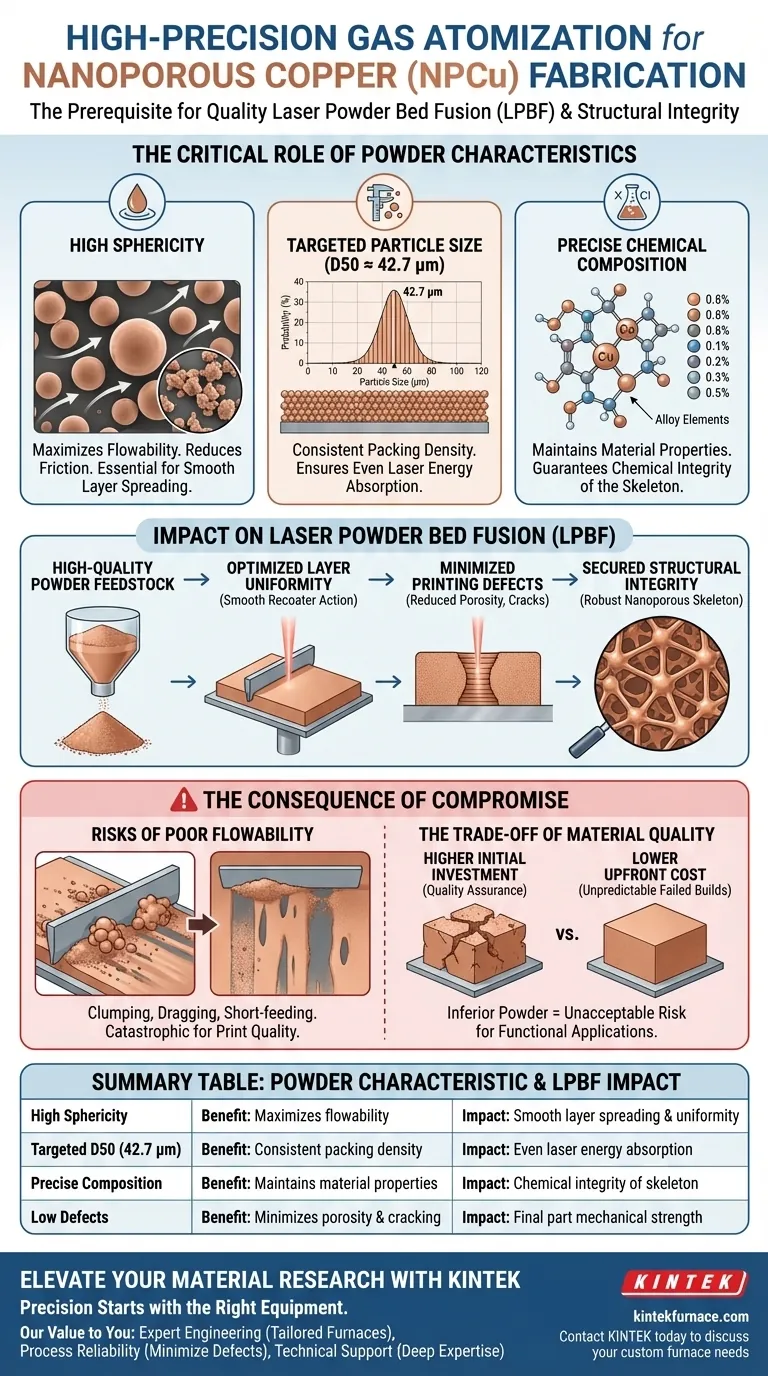

Eine hochpräzise Gaszerstäubung ist die Voraussetzung für die erfolgreiche Herstellung von skelettverstärktem nanoporösem Kupfer, da sie die einzig zuverlässige Methode darstellt, um Legierungspulver mit der erforderlichen physikalischen Gleichmäßigkeit herzustellen. Diese Anlage erzeugt gezielt Pulver mit hoher Sphärizität, präzisen chemischen Zusammensetzungen und einer definierten Partikelgrößenverteilung (D50 ≈ 42,7 μm). Diese Eigenschaften sind entscheidend dafür, dass das Rohmaterial während des sensiblen Laser Powder Bed Fusion-Prozesses konsistent verarbeitet werden kann.

Der Erfolg der endgültigen nanoporösen Struktur wird bereits vor dem Druck bestimmt. Eine hochpräzise Zerstäubung gewährleistet die Fließfähigkeit und Schichtgleichmäßigkeit, die nicht verhandelbare Grundlagen für die Minimierung von Defekten und die Erzielung struktureller Integrität sind.

Die entscheidende Rolle der Pulvereigenschaften

Erreichen einer hohen Sphärizität

Gaszerstäubungsanlagen sind unerlässlich, um Partikel herzustellen, die hochgradig sphärisch und nicht unregelmäßig sind.

Sphärische Partikel erfahren weniger Reibung untereinander, was der Hauptfaktor für die Pulverfließfähigkeit ist. Ohne diese sphärische Form kann sich das Pulver nicht reibungslos auf der Bauplatte verteilen.

Kontrolle der Partikelgrößenverteilung

Die Anlage ermöglicht eine enge Kontrolle der Partikelgröße und erreicht einen spezifischen mittleren Durchmesser (D50) von etwa 42,7 μm.

Eine gleichmäßige Partikelgrößenverteilung ist entscheidend für eine konsistente Packungsdichte. Diese Gleichmäßigkeit stellt sicher, dass die Energie beim Schmelzen des Pulvers durch den Laser gleichmäßig über das Bett absorbiert wird.

Sicherstellung einer präzisen chemischen Zusammensetzung

Hochpräzise Anlagen gewährleisten, dass das Legierungspulver die exakte chemische Zusammensetzung für das Endprodukt beibehält.

Im Kontext von nanoporösem Kupfer können Abweichungen in der Legierungszusammensetzung die endgültigen Materialeigenschaften oder seine Reaktion auf den Laser drastisch verändern.

Auswirkungen auf Laser Powder Bed Fusion (LPBF)

Optimierung der Schichtgleichmäßigkeit

Die durch sphärische Partikel erzielte Fließfähigkeit führt direkt zu einer gleichmäßigen Schichtablagerung.

Während des LPBF-Prozesses verteilt eine Rakel frisches Pulver über die vorherige Schicht. Wenn das Pulver gut fließt, ist diese neue Schicht perfekt eben und konsistent, was eine ungleichmäßige Schmelze verhindert.

Minimierung von Druckfehlern

Durch die Gewährleistung gleichmäßiger Schichten und konsistenter Partikelgrößen reduziert die hochpräzise Zerstäubung die Häufigkeit von Druckfehlern drastisch.

Unregelmäßige Pulver oder ungleichmäßige Schichten führen oft zu Porosität, mangelnder Verschmelzung oder Rissen im gedruckten Objekt. Die Eliminierung dieser Variablen an der Quelle ist der effektivste Weg, um Qualität zu gewährleisten.

Sicherung der strukturellen Integrität

Das ultimative Ziel der Verwendung dieser Anlage ist der Schutz der strukturellen Integrität des skelettverstärkten nanoporösen Kupfers.

Während des Drucks entstehende Defekte beeinträchtigen die mechanische Festigkeit des Endteils. Hochwertiges Pulver stellt sicher, dass das "Skelett" der Struktur solide und robust ist.

Die Konsequenz von Kompromissen

Risiken schlechter Fließfähigkeit

Wenn eine weniger präzise Zerstäubung verwendet wird, können die Partikel unregelmäßig oder mit "Satelliten" behaftet sein, was zu Verklumpungen führt.

Diese schlechte Fließfähigkeit führt dazu, dass der Rakel das Pulver zieht, anstatt es zu verteilen. Dies führt zu Unterfüllungen oder Streifen im Pulverbett, was für den Druck katastrophal ist.

Der Kompromiss bei der Materialqualität

Obwohl eine hochpräzise Anlage eine höhere Anfangsinvestition oder Verarbeitungskosten darstellt, eliminiert sie die versteckten Kosten fehlgeschlagener Druckläufe.

Die Verwendung von minderwertigem Pulver führt zu Unvorhersehbarkeit. Sie tauschen die Gewährleistung der strukturellen Integrität gegen niedrigere anfängliche Materialkosten, ein Risiko, das für funktionale nanoporöse Anwendungen oft nicht akzeptabel ist.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer nanoporösen Kupferherstellung zu gewährleisten, stimmen Sie Ihre Materialauswahl auf Ihre spezifischen Fertigungsziele ab.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Priorisieren Sie Pulver mit hoher Sphärizität, um die Fließfähigkeit zu maximieren und sicherzustellen, dass der Rakelmechanismus unterbrechungsfrei arbeitet.

- Wenn Ihr Hauptaugenmerk auf der Teileleistung liegt: Priorisieren Sie präzise chemische Zusammensetzung und gleichmäßige Partikelgröße (D50 ≈ 42,7 μm), um interne Defekte zu minimieren und die strukturelle Festigkeit des Kupfergerüsts zu gewährleisten.

Überlegene Fertigungsergebnisse sind kein Zufall; sie sind das direkte Ergebnis der Verwendung eines präzisen, hochwertigen Pulver-Feedstocks.

Zusammenfassungstabelle:

| Pulvereigenschaft | Vorteil für die NPCu-Herstellung | Auswirkung auf den LPBF-Prozess |

|---|---|---|

| Hohe Sphärizität | Maximiert die Pulverfließfähigkeit | Gewährleistet gleichmäßiges Verteilen & Gleichmäßigkeit der Schicht |

| Gezielte D50 (42,7 μm) | Konsistente Packungsdichte | Ermöglicht gleichmäßige Laserenergieabsorption |

| Präzise Zusammensetzung | Erhält Materialeigenschaften | Gewährleistet chemische Integrität des Gerüsts |

| Geringe Defekte | Minimiert Porosität & Rissbildung | Sichert mechanische Festigkeit des Endteils |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision beginnt mit der richtigen Ausrüstung. KINTEK bietet branchenführende F&E- und Fertigungslösungen, die auf die strengen Anforderungen der fortschrittlichen Materialherstellung zugeschnitten sind. Ob Sie nanoporöses Kupfer oder komplexe Legierungen entwickeln, unsere anpassbaren Systeme – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – gewährleisten die thermische Präzision und Atmosphärenkontrolle, die Ihr Prozess erfordert.

Unser Mehrwert für Sie:

- Fachmännische Ingenieurskunst: Hochtemperaturöfen, die auf Ihre einzigartigen Forschungsanforderungen zugeschnitten sind.

- Prozesszuverlässigkeit: Minimieren Sie Defekte und maximieren Sie die Wiederholbarkeit Ihrer Pulverbett-Fusions-Workflows.

- Technischer Support: Unterstützt durch tiefgreifende Expertise in der Labor- und industriellen Fertigung.

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Haozhang Zhong, Ma Qian. Skeletal High‐Strength Nanoporous Copper and Metamaterials: The Hakka Tulou Design Heritage. DOI: 10.1002/adma.202503701

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Wie verbessert die Induktionserwärmung das Kunststoffspritzgießen? Steigerung von Effizienz, Qualität und Geschwindigkeit

- Welche Rolle spielt ein Vakuumlichtbogen-Schmelzofen beim Schmelzen von Fe60Co15Ni15Cr10-Legierungen? Höhere Gleichmäßigkeit erzielen

- Wie wirkt sich der Vakuumzustand vorteilhaft auf den Schmelzprozess aus? Erzielen Sie hochreine, kontaminationsfreie Metalllegierungen

- Was ist die Kernaufgabe eines Vakuuminduktionsschmelzofens (VIM) bei ODS-Stahl? Präzisionssynthese & Reinheit

- Wie trägt die elektromagnetische Induktion zum Heizprozess in einem Induktionsschmelzofen bei? Erzielen Sie eine überlegene Effizienz beim Schmelzen von Metallen

- Warum werden wassergekühlte Kupfertiegel beim Schmelzen von Titanlegierungen verwendet? Gewährleistung der Reinheit durch Schämelzschmelzen

- Wie funktioniert ein Induktionsofen? Erzielen Sie schnelles, sauberes und kontrolliertes Schmelzen von Metallen

- Was ist der Zweck der Vakuumkammer in einem induktionsbeheizten Vakuumofen? Erzielung von Reinheit und Leistung bei der Materialverarbeitung