Im Wesentlichen verwandelt ein Vakuumzustand das Schmelzen von einer einfachen Phasenänderung in einen hochreinen Raffinationsprozess. Durch die Entfernung der Atmosphäre verhindert ein Vakuum zerstörerische chemische Reaktionen wie Oxidation, eliminiert gelöste gasförmige Verunreinigungen und ermöglicht eine präzise Kontrolle über die endgültige Legierungszusammensetzung, was zu saubereren, stärkeren und konsistenteren Materialien führt.

Der grundlegende Vorteil des Vakuumschmelzens ist nicht nur die Abwesenheit von Luft, sondern die Schaffung einer kontrollierten Umgebung, in der das geschmolzene Metall vor Kontamination geschützt ist, was die Herstellung von hochreinen und hochleistungsfähigen Legierungen ermöglicht, die unter normalen atmosphärischen Bedingungen nicht erreichbar wären.

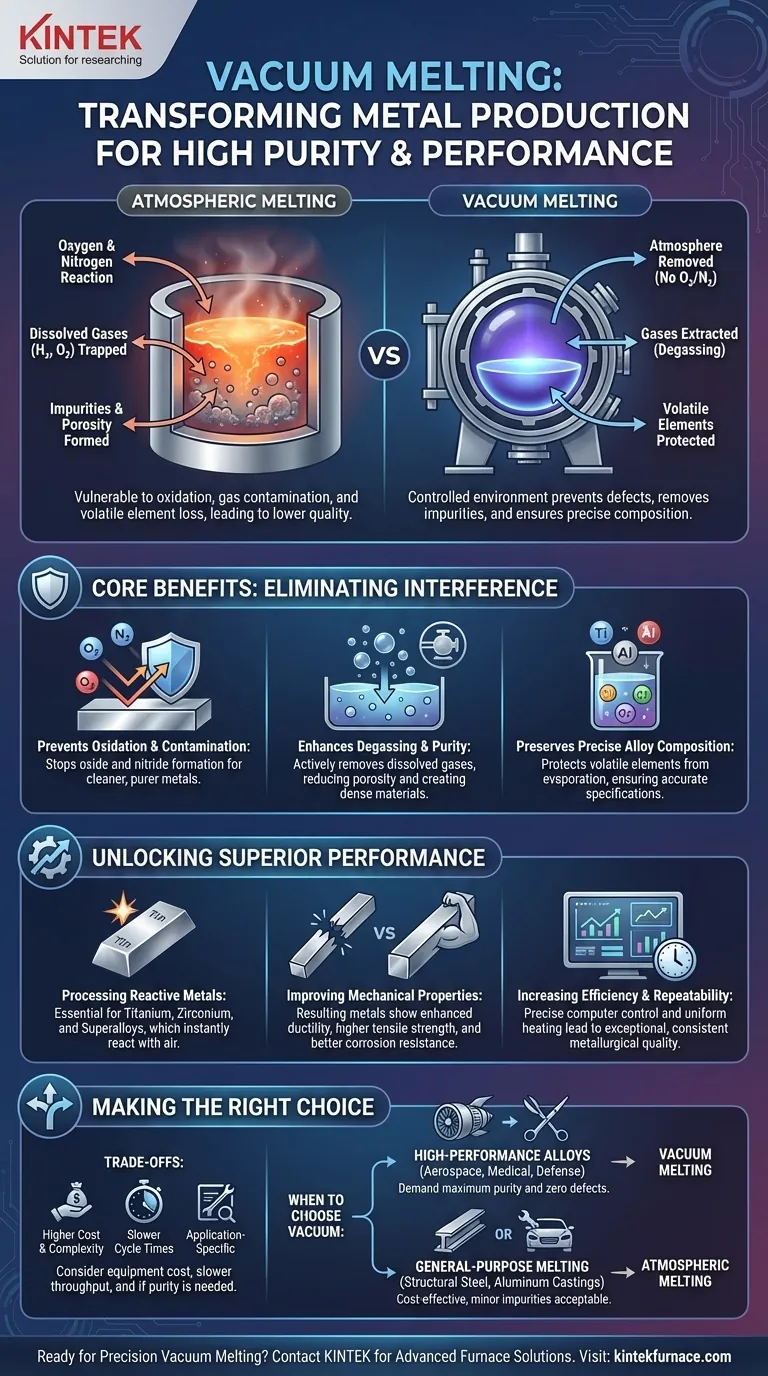

Das Kernprinzip: Eliminierung atmosphärischer Störungen

Die Luft um uns herum ist nicht leer; sie ist eine reaktive Mischung aus Gasen, hauptsächlich Stickstoff und Sauerstoff. Wenn Metalle auf ihren Schmelzpunkt erhitzt werden, steigt ihre Reaktivität sprunghaft an, wodurch sie anfällig für Verunreinigungen durch diese atmosphärischen Gase werden. Ein Vakuum begegnet diesem Kernproblem direkt.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagiert geschmolzenes Metall bereitwillig mit Sauerstoff zur Bildung von Oxiden und mit Stickstoff zur Bildung von Nitriden. Diese Verbindungen sind Verunreinigungen, die beim Erstarren im Metall eingeschlossen werden.

Diese Kontamination führt zu internen Defekten, beeinträchtigt die Metallstruktur und verschlechtert seine Leistung. Durch die Entfernung der Luft schafft ein Vakuumofen eine „saubere“ Umgebung, die diese unerwünschten Reaktionen verhindert.

Verbesserung der Entgasung und Reinheit

Geschmolzene Metalle können eine erhebliche Menge gelöster Gase, wie Wasserstoff und Sauerstoff, enthalten. Diese eingeschlossenen Gase können zu Porosität (winzigen Bläschen) im fertigen Gussprodukt führen, wodurch Schwachstellen entstehen, die zu Materialversagen führen können.

Die Umgebung mit niedrigem Druck in einem Vakuum zieht diese gelösten Gase aktiv aus dem Schmelzbad. Dieser Entgasungseffekt ist ein entscheidender Raffinationsschritt, der die Reinheit und Dichte des Endmaterials erheblich erhöht.

Erhaltung der präzisen Legierungszusammensetzung

Viele fortschrittliche Legierungen basieren auf einem präzisen Rezept von Elementen, von denen einige hochreaktiv sind oder einen hohen Dampfdruck haben (was bedeutet, dass sie bei hohen Temperaturen leicht verdampfen).

Im Vakuum sind diese flüchtigen und reaktiven Legierungselemente geschützt. Sie gehen nicht durch Oxidation oder übermäßige Verdampfung verloren, wodurch die endgültige chemische Zusammensetzung der Legierung mit extremer Genauigkeit den Designspezifikationen entspricht.

Erschließung überragender Leistung und Prozesskontrolle

Durch die Schaffung dieser idealen Schmelzumgebung ermöglicht die Vakuumtechnologie ein höheres Niveau an Materialqualität und Prozesswiederholbarkeit, das für anspruchsvolle Industrien unerlässlich ist.

Verarbeitung hochreaktiver Metalle

Metalle wie Titan, Zirkonium und andere Superlegierungen sind so reaktiv, dass sie bei geschmolzenem Zustand sofort und aggressiv mit Luft reagieren würden. Für diese Materialien ist das Vakuumschmelzen nicht nur ein Vorteil; es ist eine Notwendigkeit.

Verfahren wie das Vakuuminduktionsschmelzen (VIM) und das Vakuumlichtbogen-Umschmelzen (VAR) wurden speziell entwickelt, um diese empfindlichen Materialien sicher und effektiv zu verarbeiten.

Verbesserung der mechanischen Eigenschaften

Das direkte Ergebnis höherer Reinheit und geringerer Porosität ist eine signifikante Verbesserung der mechanischen Eigenschaften des Metalls.

Im Vakuum hergestellte Metalle zeigen durchweg eine verbesserte Duktilität, eine höhere Zugfestigkeit und eine verbesserte Korrosionsbeständigkeit. Dies liegt daran, dass das Material eine gleichmäßigere und defektfreiere innere Struktur aufweist.

Erhöhung der Effizienz und Wiederholbarkeit

In einem Vakuum gibt es keine Luft, die Wärme durch Konvektion von der Schmelze ableiten könnte. Dies macht den Heizprozess energieeffizienter und ermöglicht eine schnellere, gleichmäßigere Temperaturverteilung im geschmolzenen Metall.

Moderne Vakuumöfen sind computergesteuert und ermöglichen eine präzise Steuerung von Temperatur, Druck und Prozesszeit. Diese Automatisierung führt zu einer außergewöhnlichen metallurgischen Wiederholbarkeit, die sicherstellt, dass jede Charge genau dieselben hohen Standards erfüllt, die für kritische Anwendungen in der Luft- und Raumfahrt, Verteidigung und Medizin erforderlich sind.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist das Vakuumschmelzen ein Spezialverfahren mit wichtigen Überlegungen. Es ist nicht die Standardwahl für jede Anwendung.

Komplexität und Kosten der Ausrüstung

Vakuumöfen sind hochentwickelte Maschinen. Die Notwendigkeit einer robusten, luftdichten Kammer, leistungsstarker Vakuumpumpen und hochtemperaturbeständiger interner Komponenten macht die anfängliche Investition und den laufenden Wartungsaufwand erheblich höher als bei Standard-Atmosphärenöfen.

Längere Gesamtzykluszeiten

Obwohl die Heizung effizient sein kann, verlängert der Prozess des Abpumpens der Kammer, um das erforderliche Vakuumniveau zu erreichen, jeden Schmelzzyklus erheblich. Dies kann die gesamte Produktionsleistung im Vergleich zu schnelleren, offeneren Methoden beeinträchtigen.

Anwendungsspezifischer Bedarf

Für viele gängige Metalle und Legierungen ist das durch atmosphärisches Schmelzen erreichte Maß an Reinheit und Leistung völlig ausreichend. Für Anwendungen wie Baustahl oder gewöhnliche Aluminiumgussstücke sind der zusätzliche Aufwand und die Komplexität der Vakuumverarbeitung nicht gerechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Schmelzprozesses hängt vollständig von der erforderlichen Qualität und Leistung des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungslegierungen liegt: Vakuumschmelzen ist unerlässlich für Luft- und Raumfahrt-, Medizin- oder Verteidigungsanwendungen, die maximale Reinheit, spezifische mechanische Eigenschaften und null Toleranz für Defekte erfordern.

- Wenn Ihr Hauptaugenmerk auf reaktiven Metallen liegt: Vakuumverarbeitung ist für Materialien wie Titan oder Superlegierungen, die im geschmolzenen Zustand keiner Luft ausgesetzt werden dürfen, unerlässlich.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Schmelzen für allgemeine Zwecke liegt: Standard-Atmosphärenschmelzen ist die wirtschaftlichere und praktischere Wahl für Anwendungen, bei denen geringfügige Verunreinigungen die Funktion des Materials nicht beeinträchtigen.

Letztendlich ist die Entscheidung, im Vakuum zu schmelzen, eine bewusste Entscheidung, die Eigenschaften eines Materials auf der fundamentalsten Ebene zu gestalten.

Zusammenfassungstabelle:

| Vorteil | Schlüsselwirkung |

|---|---|

| Verhindert Oxidation | Eliminiert Oxid- und Nitridbildung für sauberere Metalle |

| Verbessert die Entgasung | Entfernt gelöste Gase wie Wasserstoff, um Porosität zu reduzieren |

| Bewahrt die Legierungszusammensetzung | Schützt flüchtige Elemente für genaue chemische Spezifikationen |

| Verbessert die mechanischen Eigenschaften | Erhöht Festigkeit, Duktilität und Korrosionsbeständigkeit |

| Erhöht die Prozesskontrolle | Ermöglicht präzise Temperatur- und Druckregelung |

Bereit, Ihre Materialqualität mit präzisem Vakuumschmelzen zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Branchen wie Luft- und Raumfahrt, Medizin und Verteidigung zugeschnitten sind. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, sauberere, stärkere und konsistentere Legierungen zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie