Im Kern nutzt ein Induktionsschmelzofen die elektromagnetische Induktion, um das zu schmelzende Metall in seine eigene Wärmequelle zu verwandeln. Ein Wechselstrom (AC) in einer Kupferspule erzeugt ein starkes, sich schnell änderndes Magnetfeld, das wiederum große elektrische Ströme, sogenannte Wirbelströme, direkt im leitfähigen Metall erzeugt. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive Hitze, wodurch es von innen nach außen schmilzt.

Das Grundprinzip ist die Transformation: Elektrische Energie wird in ein Magnetfeld umgewandelt, das dann im Zielmaterial wieder in elektrische Energie umgewandelt wird, wo es schließlich zu Wärme wird. Diese direkte, berührungslose Heizmethode macht Induktionsöfen außergewöhnlich effizient und steuerbar.

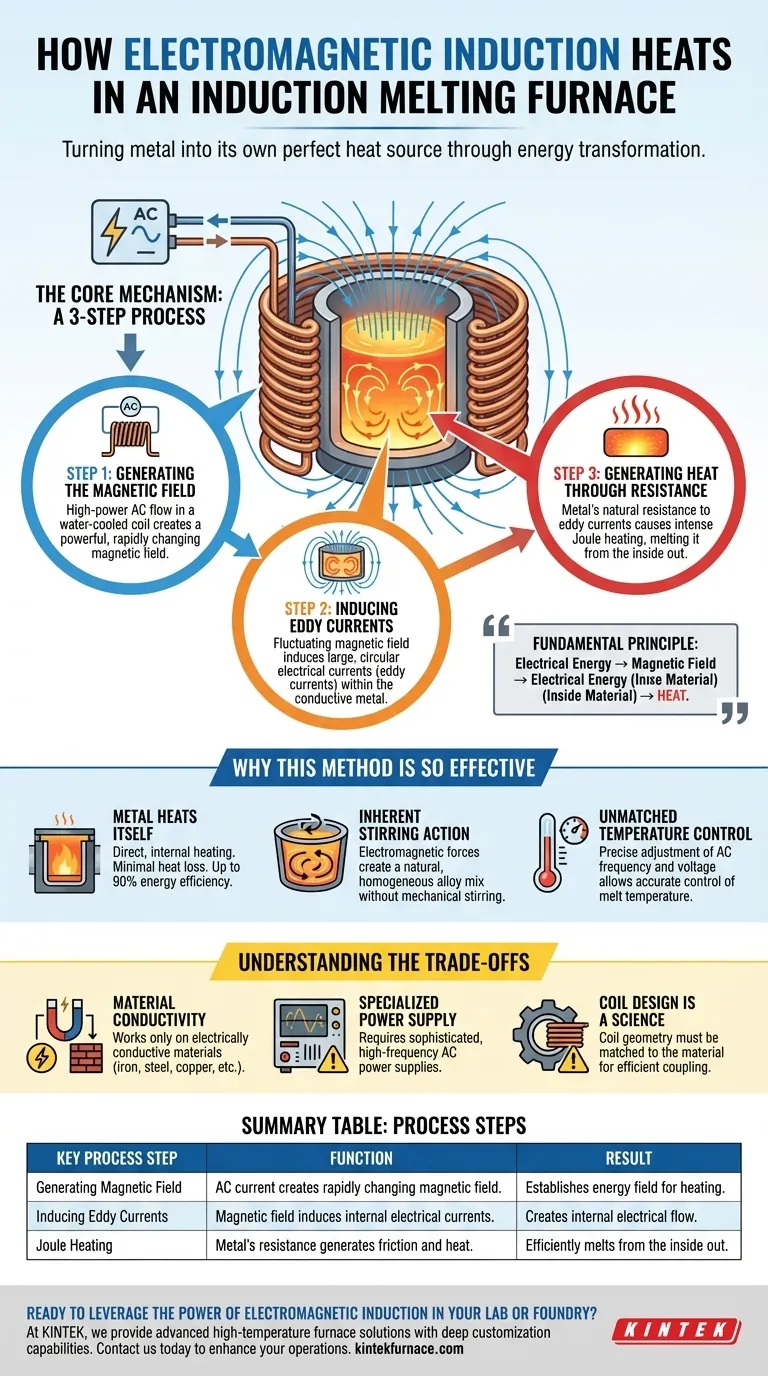

Der Kernmechanismus der Induktionserwärmung

Um den Prozess zu verstehen, ist es am besten, ihn in drei verschiedene physikalische Schritte zu unterteilen. Jeder Schritt ist eine Umwandlung von Energie von einer Form in eine andere.

Schritt 1: Erzeugung des Magnetfeldes

Ein Induktionsschmelzofen beginnt mit einer Hochleistungs-Wechselstromversorgung, die an eine große, wassergekühlte Kupferspule angeschlossen ist. Diese Spule ist typischerweise um einen Tiegel gewickelt, der die Metallcharge enthält.

Wenn Wechselstrom durch diese Spule fließt, erzeugt er ein starkes und dynamisches Magnetfeld, das seine Polarität und Intensität ständig und schnell ändert. Die Konstruktion der Spule ist entscheidend für die Konzentration dieses Magnetfeldes innerhalb des Zielmaterials.

Schritt 2: Induktion von Wirbelströmen

Dieses fluktuierende Magnetfeld durchdringt das elektrisch leitfähige Metall im Tiegel. Gemäß dem Induktionsgesetz von Faraday induziert ein sich änderndes Magnetfeld einen elektrischen Strom in jedem Leiter, der sich darin befindet.

Diese induzierten Ströme werden als Wirbelströme bezeichnet. Es handelt sich um kreisförmige Schleifen von elektrischem Strom, die sich vollständig innerhalb der Masse des Metalls bilden und die Form der äußeren Spule widerspiegeln.

Schritt 3: Erzeugung von Wärme durch Widerstand

Alle leitfähigen Materialien weisen ein gewisses Maß an elektrischem Widerstand auf. Wenn die großen Wirbelströme gezwungen werden, durch das Metall zu fließen, stoßen sie auf diesen Widerstand.

Dieser Widerstand gegen den Stromfluss erzeugt auf molekularer Ebene immense Reibung, ein Phänomen, das als Joulesche Wärme bekannt ist. Diese Reibung wird direkt in thermische Energie umgewandelt, wodurch die Temperatur des Metalls schnell seinen Schmelzpunkt überschreitet.

Warum diese Methode so effektiv ist

Die Eleganz der Induktionserwärmung liegt nicht nur in ihrer Fähigkeit, Wärme zu erzeugen, sondern auch in den einzigartigen Eigenschaften des Prozesses. Dies unterscheidet sie von herkömmlichen, befeuerten oder Lichtbogenöfen.

Das Metall heizt sich selbst

Im Gegensatz zu herkömmlichen Öfen, die eine Kammer erhitzen und sich auf Strahlung oder Konvektion verlassen, um Wärme auf das Material zu übertragen, erwärmt ein Induktionsschmelzofen das Material direkt. Die Ofenkomponenten, wie der Tiegel und die Spule, bleiben relativ kühl. Dies minimiert Wärmeverluste und steigert die Energieeffizienz dramatisch, oft auf bis zu 90 %.

Inhärentes Rührwerk

Die starken Magnetfelder und Wirbelströme erzeugen eine natürliche Rührwirkung innerhalb des geschmolzenen Metalls. Dieses elektromagnetische Rühren gewährleistet eine homogenere und konsistentere Legierungsmischung, ohne dass mechanische Geräte erforderlich sind, was die Endqualität des gegossenen Materials verbessert.

Unübertroffene Temperaturkontrolle

Die erzeugte Wärmemenge ist direkt proportional zur Leistung, die der Spule zugeführt wird. Durch präzise Anpassung der Frequenz und Spannung der Wechselstromversorgung können Bediener die Temperatur der Schmelze mit unglaublicher Genauigkeit steuern. Dies verhindert Überhitzung und den Verlust wertvoller Legierungselemente.

Die Kompromisse verstehen

Obwohl die Induktionsmethode leistungsstark ist, hat sie spezifische Anforderungen und Einschränkungen, die für die richtige Anwendung von entscheidender Bedeutung sind.

Die Haupteinschränkung: Materialleitfähigkeit

Die Induktionserwärmung funktioniert nur bei elektrisch leitfähigen Materialien. Metalle wie Eisen, Stahl, Kupfer und Aluminium sind ideal. Nicht leitfähige Materialien wie Keramik oder Kunststoffe können mit dieser Methode nicht direkt erwärmt werden. Um sie zu schmelzen, muss ein leitfähiger Tiegel (z. B. aus Graphit) verwendet werden, der dann durch Induktion erwärmt wird und seine Wärme an das nicht leitfähige Material im Inneren abgibt.

Die Notwendigkeit einer spezialisierten Stromversorgung

Induktionsschmelzöfen können nicht einfach an eine normale Steckdose angeschlossen werden. Sie benötigen hochentwickelte Hochleistungsversorgungen, die präzise geregelten Wechselstrom hoher Frequenz liefern können. Diese Ausrüstung stellt einen erheblichen Teil der Kosten und der Komplexität des Ofens dar.

Spulendesign ist eine Wissenschaft

Die Effizienz des gesamten Systems hängt stark von der Geometrie der Induktionsspule ab. Die Spule muss sorgfältig auf die Größe, Form und Art des zu schmelzenden Materials abgestimmt werden, um eine effektive Kopplung des Magnetfeldes zu gewährleisten. Eine falsch konstruierte Spule verschwendet Energie und führt zu schlechter Leistung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Prinzipien der Induktionserwärmung ermöglicht es Ihnen, ihre Vorteile für spezifische operative Ziele zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Der direkte, interne Heizmechanismus der Induktion bietet die höchstmögliche Energieumwandlungsrate und reduziert im Vergleich zu befeuerten Öfen den Energieverlust drastisch.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Das elektromagnetische Rühren und die präzise Temperaturkontrolle gewährleisten eine hochhomogene Schmelze und verhindern den Verlust kritischer Legierungselemente.

- Wenn Ihr Hauptaugenmerk auf Arbeitssicherheit und Umweltauswirkungen liegt: Die Induktion ist ein sauberer Prozess ohne Verbrennungsprodukte, was zu einer besseren Luftqualität und einer erheblichen Reduzierung der Kohlenstoffemissionen führt.

Indem das Material in seine eigene perfekte Wärmequelle verwandelt wird, bietet die elektromagnetische Induktion ein Maß an Kontrolle und Effizienz, das andere Heiztechnologien nicht erreichen können.

Zusammenfassungstabelle:

| Wichtiger Prozessschritt | Funktion | Ergebnis |

|---|---|---|

| Erzeugung des Magnetfeldes | Wechselstrom in einer Kupferspule erzeugt ein sich schnell änderndes Magnetfeld. | Etabliert das Energiefeld für die Erwärmung. |

| Induktion von Wirbelströmen | Das Magnetfeld induziert kreisförmige elektrische Ströme (Wirbelströme) im leitfähigen Metall. | Erzeugt einen internen elektrischen Fluss innerhalb des Materials selbst. |

| Joulesche Wärme | Der Widerstand des Metalls gegen die Wirbelströme erzeugt intensive Reibung und Wärme. | Schmilzt das Metall effizient von innen nach außen. |

Sind Sie bereit, die Kraft der elektromagnetischen Induktion in Ihrem Labor oder Ihrer Gießerei zu nutzen?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und hausinternen Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Induktionsschmelzöfen, Muffelöfen, Rohröfen sowie Vakuum- und Atmosphärenöfen, wird durch starke Fähigkeiten zur tiefgehenden Anpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Ob Ihr Fokus auf Prozesseffizienz, Materialqualität oder Arbeitssicherheit liegt, unser Team kann ein System entwerfen, das Ihre leitfähigen Materialien in ihre eigene perfekte Wärmequelle verwandelt. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsheiztechnologie Ihre Betriebsabläufe verbessern kann.

Nehmen Sie Kontakt mit unseren Experten auf, um Ihre Lösung zu finden

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie