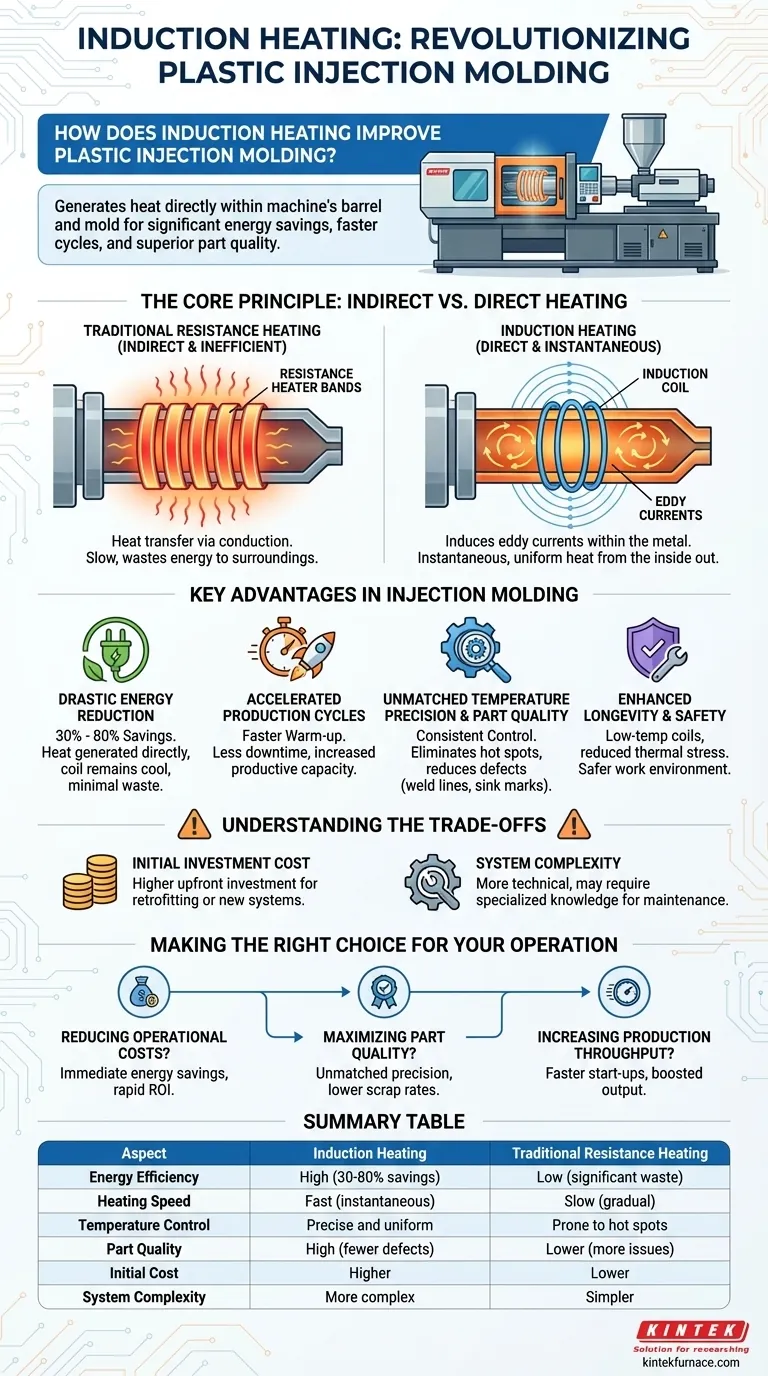

Kurz gesagt, die Induktionserwärmung revolutioniert das Kunststoffspritzgießen, indem sie die Wärme direkt im Metall des Maschinenzylinders und der Form erzeugt. Dieser Ansatz ist grundlegend effizienter als herkömmliche Methoden und führt zu erheblichen Energieeinsparungen, schnelleren Produktionszyklen und einer überlegenen, gleichmäßigeren Teilequalität, indem häufige heizungsbedingte Defekte vermieden werden.

Herkömmliche Widerstandsheizungen verschwenden Energie, indem sie die Luft um die Komponenten der Maschine herum erwärmen. Die Induktionserwärmung umgeht diese Ineffizienz, indem sie ein Magnetfeld nutzt, um den Stahlzylinder oder die Form zur eigenen Wärmequelle zu machen, was einen Sprung nach vorne in Bezug auf Geschwindigkeit, Kontrolle und Betriebskosten darstellt.

Das Kernprinzip: Wie sich die Induktionserwärmung unterscheidet

Um die Vorteile der Induktion zu verstehen, ist es entscheidend, zunächst die Grenzen der herkömmlichen Heizmethode zu erkennen, die sie ersetzt.

Herkömmliche Widerstandsheizung: Indirekt und ineffizient

Die meisten herkömmlichen Spritzgießmaschinen verwenden Widerstandsheizbänder. Dies sind einfache Heizelemente, die um den Zylinder der Maschine gewickelt sind.

Diese Bänder funktionieren wie eine Herdplatte: Sie werden heiß und übertragen diese Wärme dann langsam durch Leitung auf den Stahlzylinder. Dieser Prozess ist langsam und verliert eine enorme Menge an Energie an die Umgebung.

Induktionserwärmung: Direkt und augenblicklich

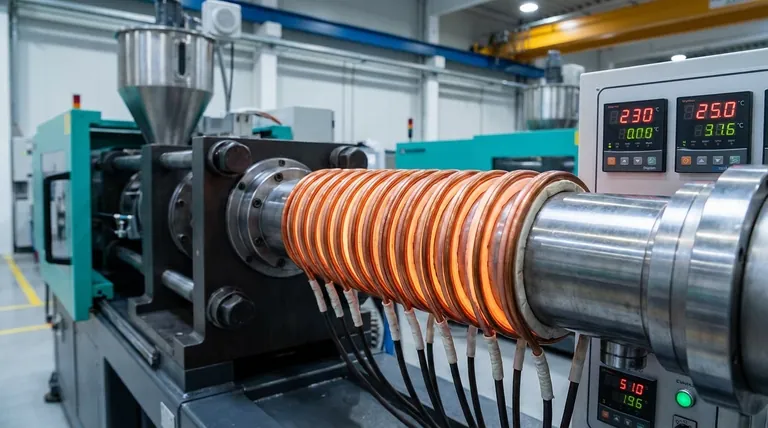

Die Induktionserwärmung verwendet einen hochfrequenten Wechselstrom, der durch eine Spule geleitet wird. Dies erzeugt ein starkes Magnetfeld.

Wenn ein leitfähiges Material wie der Stahlzylinder in dieses Feld gebracht wird, induziert das Feld direkt im Metall Wirbelströme. Der Widerstand des Metalls gegen diese Ströme erzeugt präzise, augenblickliche und gleichmäßige Wärme von innen nach außen. Der Zylinder selbst wird zum Heizelement.

Wesentliche Vorteile im Spritzgießprozess

Dieser Wechsel von indirekter zu direkter Erwärmung liefert spürbare Verbesserungen im gesamten Produktionsprozess.

Drastische Reduzierung des Energieverbrauchs

Da die Wärme direkt dort erzeugt wird, wo sie benötigt wird, geht sehr wenig verloren. Die Induktionsspule selbst bleibt kühl und wird außerhalb der Wärmeisolierung platziert, wodurch die Wärme im Zylinder eingeschlossen wird.

Diese Effizienz führt zu Energieeinsparungen, die oft zwischen 30 % und 80 % liegen, was die Betriebskosten erheblich senkt.

Beschleunigte Produktionszyklen

Induktionssysteme können den Zylinder einer Maschine viel schneller auf die Zieltemperatur bringen als Widerstandsbänder.

Diese Reduzierung der Aufwärmzeit bedeutet weniger Maschinenstillstand zu Beginn einer Schicht oder bei Werkzeugwechseln und steigert direkt die Produktionskapazität.

Unübertroffene Temperaturpräzision und Teilequalität

Die Induktion bietet eine extrem präzise und konstante Temperaturregelung über die gesamte Heizzone.

Dies eliminiert Hot Spots und Temperaturschwankungen, die bei Widerstandsbändern häufig auftreten. Das Ergebnis ist eine dramatische Reduzierung hitzebedingter Defekte wie Schweißnähte, Einfallstellen und Materialdegradation, was zu höheren Ausbeuten und zuverlässigeren Endprodukten führt.

Erhöhte Lebensdauer und Sicherheit der Ausrüstung

Die Induktionsspulen arbeiten bei niedriger Temperatur, was die thermische Belastung sowohl der Spulen als auch der umgebenden Komponenten reduziert. Dies führt zu einer längeren Lebensdauer.

Darüber hinaus ist die Außentemperatur der Maschine durch die isolierten heißen Oberflächen viel geringer, was eine sicherere und komfortablere Arbeitsumgebung schafft.

Abwägung der Kompromisse

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine kostenlose Aufrüstung. Eine nüchterne Bewertung erfordert die Anerkennung ihrer anfänglichen Hürden.

Die anfänglichen Investitionskosten

Das Haupthindernis für die Einführung sind die Kosten. Die Nachrüstung einer bestehenden Maschine oder der Kauf einer neuen mit einem integrierten Induktionssystem verursacht höhere Anfangsinvestitionen im Vergleich zur herkömmlichen Widerstandsheizungstechnologie.

Systemkomplexität

Induktionssysteme mit ihren Netzteilen und präzise gewickelten Spulen sind technisch komplexer als einfache Heizbänder.

Obwohl sie sehr zuverlässig sind, kann die Fehlerbehebung oder Reparatur spezialisierteres Wissen erfordern, als es für einfache Widerstandsheizungen notwendig ist.

Anwendungsspezifisches Design

Die Effizienz eines Induktionssystems hängt von der Spulenauslegung im Verhältnis zum zu erwärmenden Teil ab. Während die Standard-Zylindererwärmung unkompliziert ist, erfordert die Konstruktion von Induktionssystemen für komplexe Formen sorgfältige Ingenieurskunst, um eine gleichmäßige Wärmeverteilung zu gewährleisten.

Die richtige Wahl für Ihren Betrieb treffen

Die Einführung der Induktionserwärmung ist eine strategische Entscheidung, die von Ihren spezifischen Produktionsprioritäten abhängt.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die erheblichen und sofortigen Energieeinsparungen durch die Induktionserwärmung bieten eine klare und oft schnelle Kapitalrendite.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Teilequalität und -konsistenz liegt: Die präzise Temperaturregelung der Induktion ist unübertroffen für die Herstellung von Teilen mit hoher Spezifikation und die Reduzierung von Ausschussraten.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Produktionsdurchsatzes liegt: Die schnellen Startzeiten und das Potenzial für schnellere Zyklen steigern die Gesamtausbeute einer Maschine erheblich.

Durch die grundlegende Änderung der Art und Weise, wie Wärme erzeugt wird, bietet die Induktionstechnologie den Herstellern ein leistungsstarkes Werkzeug zur Verbesserung von Effizienz, Qualität und Rentabilität.

Zusammenfassungstabelle:

| Aspekt | Induktionserwärmung | Herkömmliche Widerstandsheizung |

|---|---|---|

| Energieeffizienz | Hoch (30-80 % Einsparung) | Niedrig (erhebliche Energieverschwendung) |

| Heizgeschwindigkeit | Schnell (augenblicklich) | Langsam (allmähliche Wärmeübertragung) |

| Temperaturkontrolle | Präzise und gleichmäßig | Anfällig für Hot Spots und Schwankungen |

| Teilequalität | Hoch (weniger Defekte) | Niedriger (mehr hitzebedingte Probleme) |

| Anfangskosten | Höhere Anfangsinvestition | Niedrigere Anfangskosten |

| Systemkomplexität | Komplexer | Einfacher |

Sind Sie bereit, Ihr Kunststoffspritzgießen mit fortschrittlichen Induktionsheizlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen erfüllen und Energieeinsparungen, schnellere Zyklen und überlegene Teilequalität liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren und Ihre Rentabilität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen