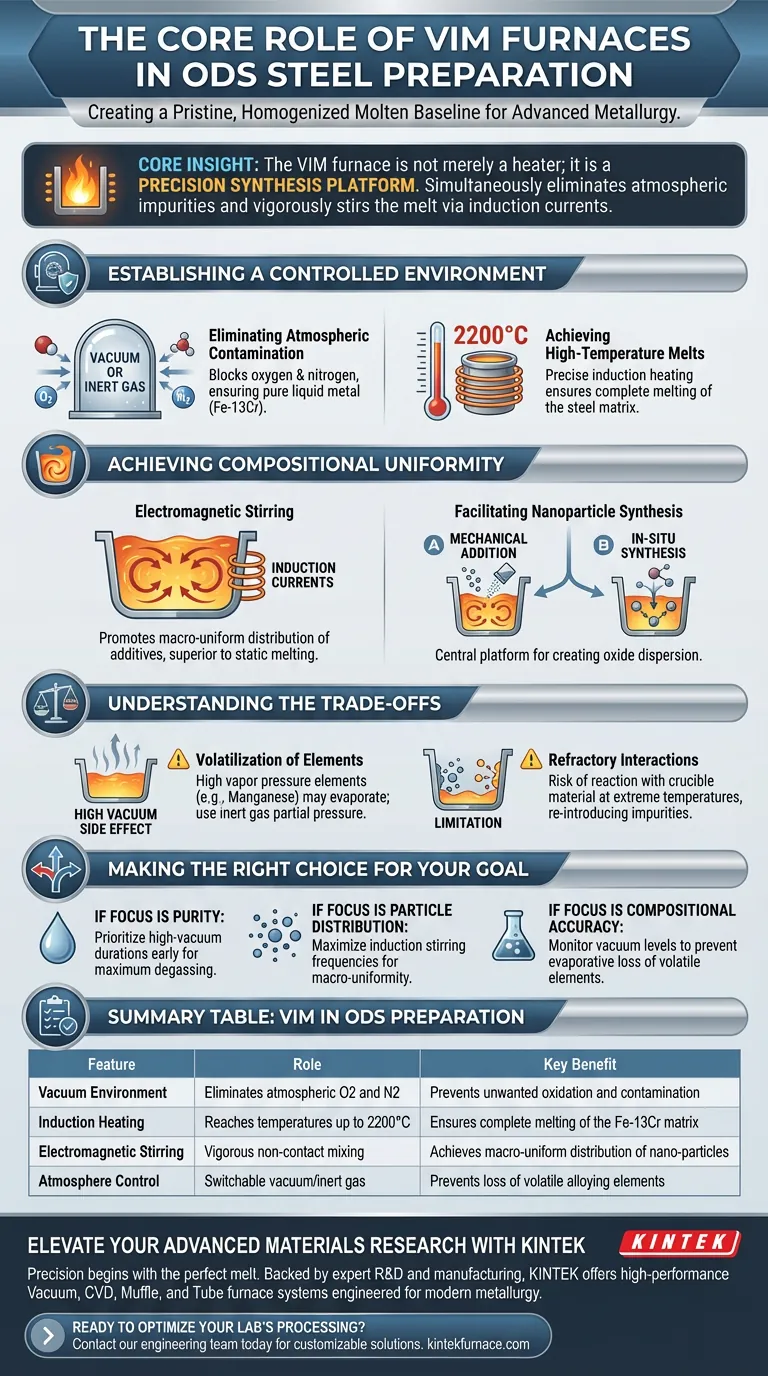

Die Kernaufgabe eines Vakuuminduktionsschmelzofens (VIM) bei der Herstellung von ODS-Stahl besteht darin, eine makellose, homogenisierte geschmolzene Basis zu schaffen. Insbesondere für Fe-13Cr-Stahl nutzt der VIM-Ofen eine Hochvakuum- oder Inertgasumgebung, um atmosphärische Verunreinigungen zu verhindern, und nutzt gleichzeitig elektromagnetisches Rühren, um sicherzustellen, dass die Zusatzstoffe gleichmäßig in der gesamten Schmelze verteilt werden.

Kern Erkenntnis: Der VIM-Ofen ist nicht nur ein Heizgerät; er ist eine Präzisionssyntheseplattform. Seine Fähigkeit, gleichzeitig atmosphärische Verunreinigungen zu beseitigen und die Schmelze durch Induktionsströme kräftig zu rühren, macht ihn zum grundlegenden Werkzeug für die Erforschung sowohl der mechanischen Zugabe als auch der In-situ-Synthese von Nanopartikeln in ODS-Stahl.

Einrichtung einer kontrollierten Umgebung

Beseitigung atmosphärischer Verunreinigungen

Die größte Herausforderung bei der Herstellung von ODS-Stahl (Oxide Dispersion Strengthened) besteht darin, die Bildung unerwünschter Oxide zu verhindern, bevor die entwickelten Nanopartikel eingebracht werden.

Der VIM-Ofen löst dies durch den Betrieb in einer hochkontrollierten Vakuum- oder Inertgasatmosphäre.

Diese Isolierung blockiert effektiv Sauerstoff und Stickstoff aus der Atmosphäre und stellt sicher, dass das flüssige Metall (Fe-13Cr) rein und frei von Umweltkontaminationen bleibt.

Erreichen von Hochtemperaturschmelzen

Die Herstellung von ODS-Stahl erfordert das Erreichen signifikanter thermischer Schwellenwerte, um eine vollständige Legierung zu gewährleisten.

Durch Hochfrequenz-Induktionserwärmung bietet der VIM-Ofen eine präzise Temperaturkontrolle bis zu 2200°C.

Diese hohe thermische Kapazität gewährleistet das vollständige Schmelzen der Stahlmatrix und bereitet sie für die Einführung oder Synthese von Dispersionsmitteln vor.

Erreichen einer gleichmäßigen Zusammensetzung

Der Mechanismus des elektromagnetischen Rührens

Das Schmelzen des Stahls ist nur der erste Schritt; die entscheidende Anforderung für ODS-Stahl ist die gleichmäßige Verteilung der Elemente.

Der VIM-Ofen nutzt elektromagnetisches Rühren, ein natürliches Nebenprodukt der Induktionsströme, die zur Erwärmung des Metalls verwendet werden.

Dieser berührungslose Rührungsmechanismus fördert eine makro-gleichmäßige Verteilung von Zusatzstoffen innerhalb des Schmelzbades, was statischen Schmelzmethoden überlegen ist.

Ermöglichung der Nanopartikelsynthese

Der VIM-Ofen fungiert als zentrale Forschungsplattform für die beiden Hauptmethoden zur Erzeugung der Oxiddispersion.

Er unterstützt die mechanische Zugabe, bei der Partikel physisch in die gerührte Schmelze eingebracht werden.

Er unterstützt auch die In-situ-Synthese, bei der die chemischen Bedingungen innerhalb der Schmelze manipuliert werden, um Nanopartikel intern zu erzeugen.

Verständnis der Kompromisse

Während VIM für Reinheit und Mischung unerlässlich ist, erfordert es eine sorgfältige Verwaltung spezifischer Prozessvariablen.

Verflüchtigung von Elementen

Das Hochvakuum, das zur Entfernung von Gasen wie Sauerstoff und Stickstoff erforderlich ist, kann eine Nebenwirkung haben.

Legierungselemente mit hohem Dampfdruck (wie Mangan) können sich unter Tiefvakuum-Bedingungen verflüchtigen oder "auskochen".

Betreiber müssen nach der anfänglichen Raffinationsstufe oft zu einem Teildruck von Inertgas (wie Argon) wechseln, um diese flüchtigen Elemente zurückzuhalten.

Wechselwirkungen mit feuerfesten Materialien

Die Sauberkeit des Stahls wird durch die Ofenauskleidung begrenzt.

Da die Schmelze aggressiv gerührt und auf extreme Temperaturen (2200°C) erhitzt wird, besteht die Gefahr, dass das geschmolzene Metall mit dem Tiegelmaterial reagiert.

Dies kann Verunreinigungen wieder einführen, wenn das feuerfeste Material nicht sorgfältig auf die Chemie der Fe-13Cr-Schmelze abgestimmt ist.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie VIM für die ODS-Stahlherstellung verwenden, passen Sie Ihre Prozessparameter an Ihr spezifisches Forschungsziel an.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Priorisieren Sie frühzeitig im Schmelzprozess Hochvakuumzeiten, um die Entgasung zu maximieren und atmosphärische Verunreinigungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Partikelverteilung liegt: Maximieren Sie die Nutzung von Induktionsrührfrequenzen, um die makro-gleichmäßige Verteilung der Zusatzstoffe vor dem Guss zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Genauigkeit der Zusammensetzung liegt: Überwachen Sie die Vakuumwerte genau, um den Verdampfungsverlust flüchtiger Legierungselemente während des Hochtemperatur-Halteprozesses zu verhindern.

Der VIM-Ofen ist der Torwächter der Qualität und bestimmt die anfängliche Reinheit und Homogenität, auf der alle nachfolgenden Eigenschaften von ODS-Stahl beruhen.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der ODS-Stahlherstellung | Hauptvorteil |

|---|---|---|

| Vakuumumgebung | Beseitigt atmosphärisches O2 und N2 | Verhindert unerwünschte Oxidation und Kontamination |

| Induktionserwärmung | Erreicht Temperaturen bis zu 2200°C | Gewährleistet vollständiges Schmelzen der Fe-13Cr-Matrix |

| Elektromagnetisches Rühren | Kräftiges berührungsloses Mischen | Erzielt makro-gleichmäßige Verteilung von Nanopartikeln |

| Atmosphärenkontrolle | Umschaltbares Vakuum/Inertgas | Verhindert Verlust von flüchtigen Legierungselementen |

Erweitern Sie Ihre Forschung im Bereich hochentwickelter Materialien mit KINTEK

Präzision bei ODS-Stahl (Oxide Dispersion Strengthened) beginnt mit der perfekten Schmelze. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Vakuum-, CVD-, Muffel- und Rohröfen, die speziell für die anspruchsvollen Anforderungen der modernen Metallurgie entwickelt wurden.

Ob Sie kundenspezifische VIM-Öfen für die Nanopartikelsynthese oder spezielle Rotations- und Vakuumsysteme für die Materialraffination benötigen, unsere Ausrüstung bietet die thermische Genauigkeit und atmosphärische Kontrolle, die für Ihre Durchbrüche erforderlich sind.

Bereit, die Hochtemperaturverarbeitung Ihres Labors zu optimieren? Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre einzigartigen Forschungsanforderungen zu besprechen und zu erfahren, wie unsere anpassbaren Lösungen Ihre Produktionseffizienz steigern können.

Visuelle Anleitung

Referenzen

- Alexandr Panichkin, Alexandr Arbuz. RESEARCH OF INJECTION METHODS FOR Y2O3 NANOPARTICLES INTO NICKEL- FREE STAINLESS STEEL DURING INDUCTION VACUUM REMELTING. DOI: 10.59957/jctm.v59.i1.2024.20

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was macht Induktionsöfen für die Edelmetallverarbeitung geeignet? Entdecken Sie Reinheit und Effizienz beim Metallschmelzen

- Warum ist eine Argon-Schutzgasatmosphäre für das Rührgießsystem notwendig? Sicherstellung von hochreinen Al2214-Verbundwerkstoffen

- Welche Materialien werden üblicherweise für den Tiegel in einem Induktionsschmelzofen verwendet? Wählen Sie den richtigen Tiegel für Ihr Metall

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der Synthese von TixNbMoTaW RHEAs? Wichtige Schritte zur Vorbereitung von hochschmelzenden Legierungen

- Welche Rolle spielt ein Tiegeldeckel beim Vakuuminduktionsschmelzen von AlV55-Legierungen? Steigert Reinheit & Ausbeute

- Welche Materialarten können mittels Induktionserwärmung verarbeitet werden? Ein Leitfaden für leitfähige & nicht leitfähige Materialien

- Welche Rolle spielt die Schalenformheizung in einem Vakuuminduktionsofen? Optimierung des Gießflusses und der Integrität

- Was ist der Mechanismus der Flussmittelzugabe in C95800 Aluminiumbronze-Schmelzen? Meistern Sie die Kunst des hochdichten Gießens