Die Implementierung einer Argon-Schutzgasatmosphäre ist zwingend erforderlich, um eine inerte Barriere zwischen der geschmolzenen Al2214-Legierung und der umgebenden Atmosphäre zu schaffen. Diese Schutzschicht ist der primäre Mechanismus, um zu verhindern, dass das geschmolzene Metall mit Luft reagiert, was das Material vor Oxidation und Wasserstoffaufnahme schützt.

Kernbotschaft Geschmolzenes Aluminium ist hochreaktiv; ohne eine inerte Barriere zersetzt es sich schnell. Argon-Schutzgas ist nicht nur eine Vorsichtsmaßnahme, sondern eine entscheidende Qualitätskontrollmaßnahme, die die Porosität minimiert und die strukturelle Integrität des endgültigen Verbundwerkstoffs gewährleistet.

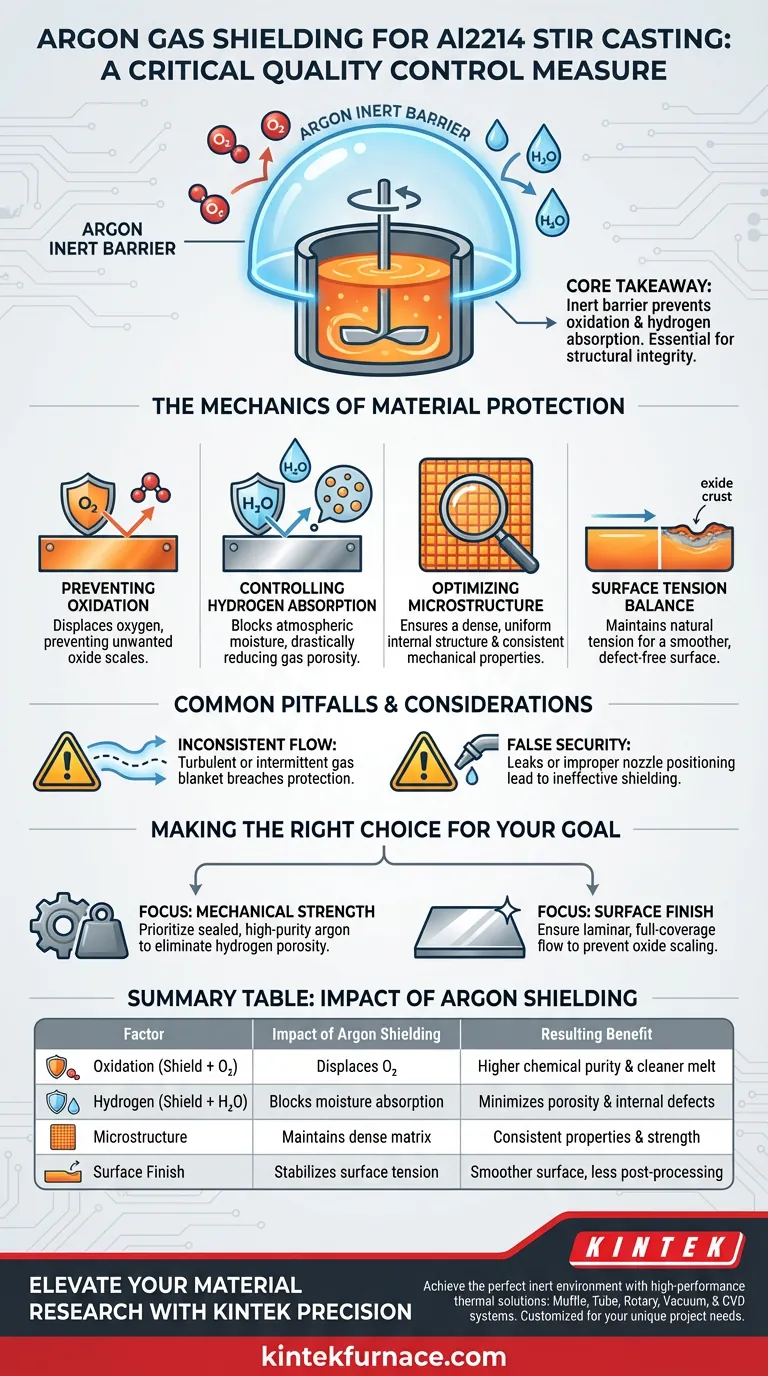

Die Mechanik des Materialschutzes

Verhinderung von Oxidation

Wenn Aluminiumlegierungen wie Al2214 geschmolzen werden, haben sie eine hohe Affinität zu Sauerstoff. Ohne eine Schutzschicht reagiert das Hochtemperatur-Schmelzbad sofort mit dem Sauerstoff in der Luft.

Diese Reaktion bildet unerwünschte Oxidschichten auf der Oberfläche und innerhalb der Schmelze. Durch Verdrängung der Luft durch Argon eliminieren Sie die Reaktanten, die für die Bildung dieser Oxide erforderlich sind, und erhalten so die chemische Reinheit der Legierung.

Kontrolle der Wasserstoffaufnahme

Atmosphärische Feuchtigkeit ist eine erhebliche Bedrohung für den Aluminiumguss. Wasserdampf in der Luft reagiert mit geschmolzenem Aluminium und setzt Wasserstoffgas frei, das dann in das flüssige Metall aufgenommen wird.

Wenn das Metall einen festen Verbundwerkstoff bildet, fällt dieser eingeschlossene Wasserstoff aus und erzeugt Gasblasen, die als Porosität bezeichnet werden. Eine Argonatmosphäre schafft eine trockene, inerte Zone, die Feuchtigkeit blockiert und das Risiko von Porosität im erstarrten Verbundwerkstoff drastisch reduziert.

Optimierung der Mikrostruktur

Die Qualität des endgültigen Verbundwerkstoffs hängt von einer dichten, gleichmäßigen internen Struktur ab. Das Vorhandensein von Oxiden oder Gasblasen stört die Matrix des Materials und schafft Schwachstellen, die zu mechanischem Versagen führen.

Durch die Aufrechterhaltung einer inerten Atmosphäre stellen Sie eine hochwertige Mikrostruktur sicher. Dies schafft die Grundlage für konsistente mechanische Eigenschaften über die gesamte Produktionscharge hinweg.

Oberflächenspannungsbalance

Über chemische Reaktionen hinaus beeinflusst die Atmosphäre das physikalische Verhalten der Schmelze. Die Einführung eines Inertgases hilft, die natürliche Oberflächenspannungsbalance des Schmelzpools aufrechtzuerhalten.

Diese Stabilität verhindert Oberflächenunregelmäßigkeiten, die durch Oxidationsfilme verursacht werden. Das Ergebnis ist eine glattere, fehlerfreie bearbeitete Oberfläche, die weniger Nachbearbeitung erfordert.

Häufige Fallstricke und Überlegungen

Das Risiko inkonsistenten Flusses

Es reicht nicht aus, einfach Argon-Gasleitungen zu haben; der Fluss muss konsistent und effektiv verteilt sein. Wenn die Abschirmung intermittierend ist oder Turbulenzen die Gasdecke stören, kann Sauerstoff die Schutzschicht durchdringen.

Falsche Sicherheit

Betreiber gehen oft davon aus, dass das "Einschalten des Gases" Schutz garantiert. Lecks im Liefersystem oder eine unsachgemäße Düsenpositionierung können die Abschirmung jedoch unwirksam machen. Teilweise Abschirmung kann manchmal genauso nachteilig sein wie keine Abschirmung, wenn sie zu unentdeckten, lokalisierten Defekten führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Al2214-Verbundwerkstoffe zu maximieren, stimmen Sie Ihre Abschirmstrategie auf Ihre spezifischen Produktionsziele ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie eine versiegelte, hochreine Argonatmosphäre, um Wasserstoffporosität zu eliminieren, die die Hauptursache für strukturelle Schwäche ist.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte liegt: Stellen Sie sicher, dass der Argonfluss laminar ist und den gesamten Schmelzpool abdeckt, um Oxidationsschichten zu verhindern und die Oberflächenspannung aufrechtzuerhalten.

Letztendlich korreliert die Präzision Ihrer Argonabschirmung direkt mit der Dichte und Zuverlässigkeit Ihres endgültigen Verbundwerkstoffprodukts.

Zusammenfassungstabelle:

| Faktor | Auswirkung der Argonabschirmung | Ergebnisnutzen |

|---|---|---|

| Oxidation | Verdrängt Sauerstoff zur Verhinderung der Bildung von Oxidschichten | Höhere chemische Reinheit und sauberere Schmelze |

| Wasserstoff | Blockiert die Aufnahme von atmosphärischer Feuchtigkeit | Minimiert Gasporosität und innere Defekte |

| Mikrostruktur | Erhält eine dichte, gleichmäßige Materialmatrix | Konsistente mechanische Eigenschaften & Festigkeit |

| Oberflächengüte | Stabilisiert die Oberflächenspannung des Schmelzpools | Glattere Oberfläche mit weniger Nachbearbeitung |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Um die perfekte inerte Atmosphäre für die Al2214-Verbundwerkstoffproduktion zu erreichen, sind Geräte erforderlich, die auf Zuverlässigkeit ausgelegt sind. Bei KINTEK sind wir auf Hochleistungs-Wärmelösungen spezialisiert, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Gasabschirmungs- und Atmosphärenanforderungen angepasst werden können.

Unsere erfahrenen F&E- und Fertigungsteams widmen sich der Bereitstellung von Hochtemperaturöfen für Labore, die die strukturelle Integrität und Dichte Ihrer fortschrittlichen Materialien gewährleisten. Lassen Sie nicht zu, dass Oxidation oder Porosität Ihre Ergebnisse beeinträchtigen – kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und den Wert präziser Ingenieurskunst zu entdecken.

Visuelle Anleitung

Referenzen

- Revanna Kambaiah, Anteneh Wogasso Wodajo. Mechanical‐wear behavior and microstructure analysis of Al2214 alloy with <scp>B<sub>4</sub>C</scp> and graphite particles hybrid composites. DOI: 10.1002/eng2.12876

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt die Vakuumkammer im Schmelzprozess? Erhöhung der Metallreinheit und Effizienz

- Wie funktioniert Induktionserwärmung in einer Vakuumumgebung? Erzielen Sie eine hochreine, kontaminationsfreie Wärmebehandlung

- Was ist Vakuumschmelztechnologie und wie funktioniert sie? Reine, hochleistungsfähige Metalle freischalten

- Wie unterstützt die elektromagnetische Induktionsrührung die Entnahme von Einschlüssen? Steigert die Reinheit in Vakuum-Kaltgießöfen

- Was ist die Hauptfunktion eines VIM-Ofens für TiNi-Legierungen? Gewährleistung hoher Reinheit für medizinische Implantate

- Welche Materialarten können mittels Induktionserwärmung verarbeitet werden? Ein Leitfaden für leitfähige & nicht leitfähige Materialien

- Welche Energieeffizienzvorteile bieten Induktionsschmelzöfen? Erzielen Sie 30-80 % höhere Energieeinsparungen

- Wie funktioniert ein Vakuuminduktionsofen? Erzielung von ultrareiner Metallschmelze für überlegene Legierungen