Im Kern besteht die Rolle der Vakuumkammer im Schmelzprozess darin, eine Niederdruck-, kontrollierte Umgebung zu schaffen, indem Luft und andere reaktive Gase entfernt werden. Diese grundlegende Maßnahme verhindert, dass das geschmolzene Metall mit der Atmosphäre reagiert, was Oxidation und Verunreinigungen drastisch reduziert und dadurch die Reinheit, Zusammensetzung und die Gesamtqualität des Endmetalls verbessert.

Die Vakuumkammer ist nicht nur ein Behälter; sie ist ein aktives System, das den Schmelzprozess von einer unkontrollierten atmosphärischen Reaktion in einen präzise gesteuerten metallurgischen Vorgang umwandelt. Diese Kontrolle ist der Schlüssel zur Herstellung hochreiner Metalle und komplexer Legierungen, die an der offenen Luft unmöglich zu erzeugen wären.

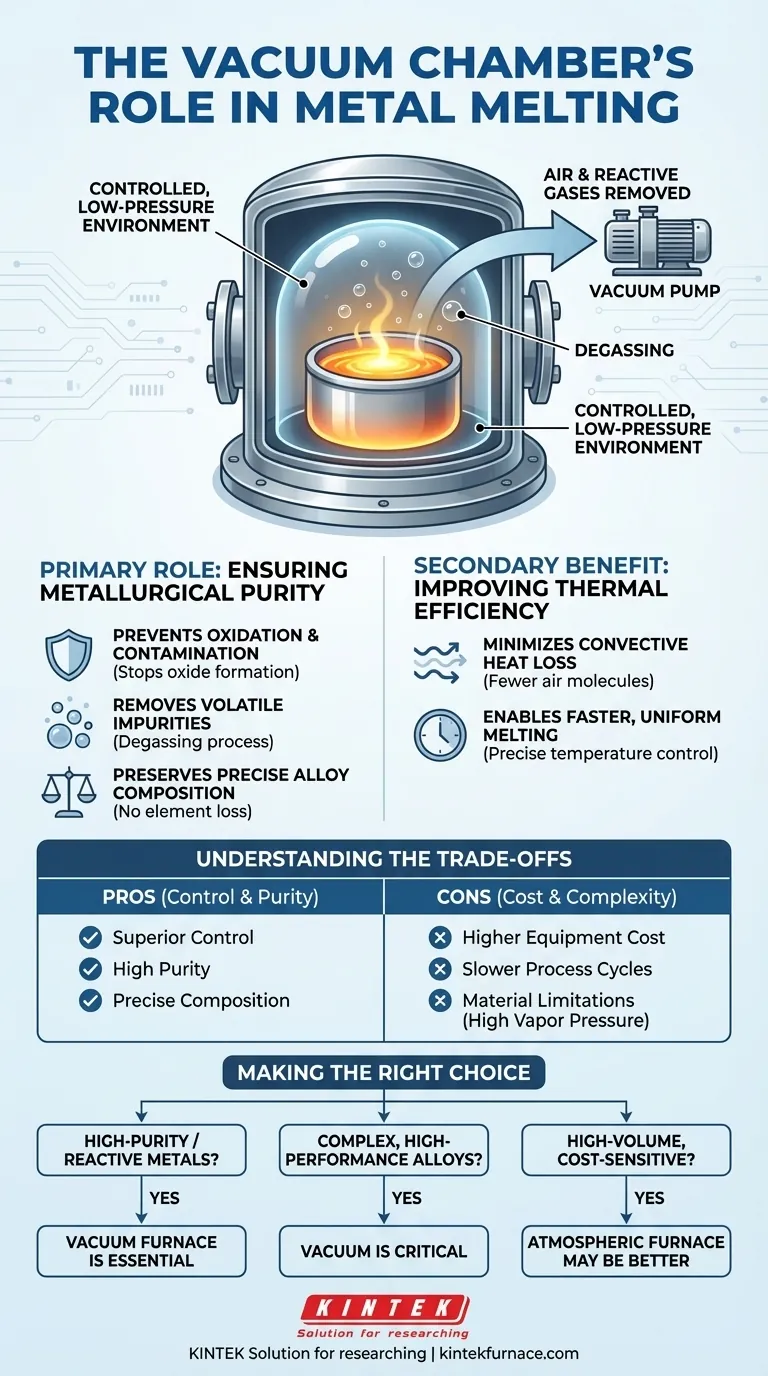

Die Hauptrolle: Sicherstellung der metallurgischen Reinheit

Wenn Metall an der offenen Luft geschmolzen wird, ist es sofort einer Vielzahl von Elementen ausgesetzt, die seine Qualität beeinträchtigen können. Die Hauptfunktion der Vakuumkammer besteht darin, diese atmosphärische Interferenz zu eliminieren.

Verhinderung von Oxidation und Kontamination

Geschmolzenes Metall reagiert stark mit Sauerstoff. Diese Reaktion, bekannt als Oxidation, bildet Verunreinigungen (Oxide), die im Endprodukt eingeschlossen werden können, Defekte verursachen und das Material schwächen.

Durch das Entfernen der Luft entzieht die Vakuumkammer der Reaktion ihren Hauptbestandteil: Sauerstoff. Dies verhindert die Bildung von Oxiden und anderen Verbindungen, was zu einem saubereren, hochreineren Metall führt.

Entfernung flüchtiger Verunreinigungen

Die durch die Vakuumkammer erzeugte Niederdruckumgebung verhindert nicht nur, dass Verunreinigungen in die Schmelze gelangen – sie hilft aktiv dabei, Verunreinigungen herauszuziehen.

Gase und andere flüchtige Elemente, die im Rohmetall gelöst sind, "verdampfen" im Vakuum. Dieser Prozess, bekannt als Entgasung, ist entscheidend für die Entfernung unerwünschter Elemente und die weitere Raffination des Metalls.

Erhaltung präziser Legierungszusammensetzung

Viele fortschrittliche Materialien, wie Superlegierungen, basieren auf einem präzisen chemischen Gleichgewicht mehrerer Elemente. Einige dieser Legierungselemente können beim Schmelzen an der Luft verloren gehen oder "verbrennen".

Die Vakuumumgebung verhindert diese unerwünschten Nebenreaktionen und stellt sicher, dass die endgültige Zusammensetzung der Legierung genau der vorgesehenen entspricht. Diese Kontrolle ist unerlässlich für Anwendungen in der Luft- und Raumfahrt sowie in der medizinischen Industrie, wo Materialkonsistenz nicht verhandelbar ist.

Der Sekundärnutzen: Verbesserung der thermischen Effizienz

Jenseits der Reinheit verändert die Vakuumkammer die Physik des Heizprozesses grundlegend und führt zu erheblichen Effizienzsteigerungen.

Minimierung des konvektiven Wärmeverlusts

In einer normalen Atmosphäre geht ein erheblicher Teil der Wärmeenergie verloren, da sie durch Konvektion auf die umgebenden Luftmoleküle übertragen wird. Dies ist eine Hauptursache für Ineffizienz.

Da ein Vakuum weitgehend leerer Raum ist, gibt es viel weniger Luftmoleküle, die Wärme von der Schmelze abführen könnten. Dies reduziert den konvektiven Wärmeverlust drastisch, sodass mehr der zugeführten Energie direkt in das Schmelzen des Metalls fließt.

Ermöglichung schnelleren, gleichmäßigeren Schmelzens

Da weniger Wärme entweicht, wird der Schmelzprozess effizienter und gleichmäßiger. Die Charge kann ihren Schmelzpunkt schneller erreichen, und die Temperatur kann im gesamten Schmelzbad präziser geregelt werden. Dies ist ein entscheidender Vorteil bei Prozessen wie dem Vakuum-Lichtbogenschmelzen (VAM) und dem Vakuum-Induktionsschmelzen (VIM).

Die Kompromisse verstehen

Obwohl das Vakuumschmelzen überlegene Kontrolle und Reinheit bietet, ist es nicht ohne Herausforderungen. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Höhere Geräte- und Komplexitätskosten

Vakuumöfen mit ihren robusten Kammern, Dichtungen und leistungsstarken Pumpsystemen sind deutlich komplexer und teurer als ihre atmosphärischen Gegenstücke. Auch das erforderliche Bedienungswissen ist spezialisierter.

Längere Prozesszyklen

Das Erreichen eines Tiefvakuums ist nicht augenblicklich. Die zum Evakuieren der Kammer vor dem Schmelzen erforderliche "Pumpzeit" verlängert die Gesamtzykluszeit für jede Charge und kann den Durchsatz im Vergleich zu einfacheren Methoden reduzieren.

Materialbeschränkungen

Nicht alle Metalle eignen sich für das Vakuumschmelzen. Elemente mit sehr hohem Dampfdruck können unbeabsichtigt verdampft und vom Vakuumsystem abgesaugt werden, wodurch sich die endgültige Zusammensetzung der Legierung ändert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz einer Vakuumkammer hängt vollständig von den Materialanforderungen und Projektzielen ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder reaktiven Metallen (wie Titan) liegt: Ein Vakuumofen ist unverzichtbar, da er die einzige Möglichkeit ist, eine katastrophale Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf komplexen, hochleistungsfähigen Legierungen liegt: Ein Vakuum ist unerlässlich, um die präzise chemische Zusammensetzung zu erhalten, die für die Leistung dieser Materialien erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Produktion von Standardmetallen liegt: Ein traditioneller atmosphärischer Ofen ist wahrscheinlich die wirtschaftlichere und effizientere Wahl.

Letztendlich ist der Einsatz einer Vakuumkammer eine bewusste Entscheidung, die Materialreinheit und Zusammensetzungskontrolle über alles andere stellt.

Zusammenfassungstabelle:

| Aspekt der Rolle | Hauptvorteil |

|---|---|

| Metallurgische Reinheit | Verhindert Oxidation und Kontamination, entfernt flüchtige Verunreinigungen durch Entgasung |

| Legierungszusammensetzung | Bewahrt das präzise chemische Gleichgewicht für Superlegierungen und reaktive Metalle |

| Thermische Effizienz | Reduziert konvektiven Wärmeverlust, ermöglicht schnelleres und gleichmäßigeres Schmelzen |

| Kompromisse | Höhere Kosten und Komplexität, längere Prozesszyklen, Materialbeschränkungen |

Bereit, Ihr Metallschmelzen mit überlegener Reinheit und Effizienz zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphäreöfen, die auf verschiedene Laboratorien zugeschnitten sind. Durch unsere außergewöhnliche F&E und interne Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen für reaktive Metalle und komplexe Legierungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Prozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie