Im Grunde genommen ist die Induktionserwärmung ein äußerst vielseitiger Prozess, der auf jedem Material funktioniert, das Elektrizität leiten kann. Dazu gehören eine breite Palette von Metallen wie Stahl, Kupfer, Aluminium und Messing sowie Halbleiter wie Silizium. Die Technologie ist auch wirksam bei leitfähigen Flüssigkeiten, wie z. B. geschmolzenen Metallen, und sogar bei einigen Gasen, wie z. B. Plasma.

Der bestimmende Faktor für die Induktionserwärmung ist nicht die Art des Materials, sondern seine physikalische Eigenschaft der elektrischen Leitfähigkeit. Wenn ein Material einen elektrischen Strom tragen kann, kann es direkt durch Induktion erwärmt werden.

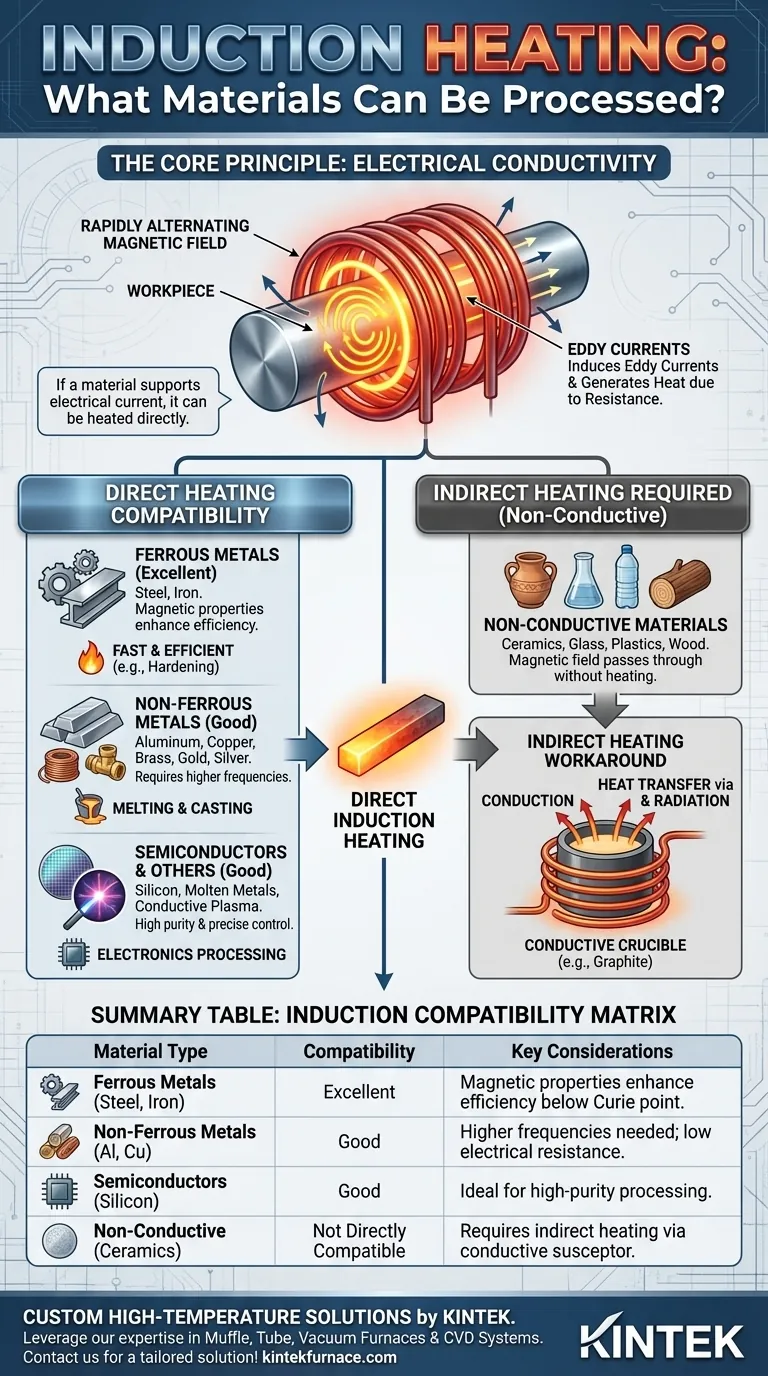

Das Grundprinzip: Elektrische Leitfähigkeit

Um zu verstehen, welche Materialien kompatibel sind, müssen wir zunächst verstehen, wie der Prozess funktioniert. Die Technologie basiert auf zwei fundamentalen physikalischen Prinzipien: elektromagnetische Induktion und Joulesche Wärme.

Wie Induktion Wärme erzeugt

Ein Induktionserhitzer verwendet eine Spule, um ein starkes, schnell wechselndes Magnetfeld zu erzeugen. Wenn ein elektrisch leitfähiges Material (das „Werkstück“) in dieses Feld eingebracht wird, induziert es kleine, kreisförmige elektrische Ströme innerhalb des Materials. Diese werden als Wirbelströme bezeichnet.

Das Material hat einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme. Dieser Widerstand erzeugt Reibung und erzeugt präzise, lokalisierte Wärme innerhalb des Werkstücks selbst, ohne direkten Kontakt oder offene Flamme.

Warum Leitfähigkeit der entscheidende Faktor ist

Ein Material muss leitfähig sein, damit sich Wirbelströme bilden können. Ohne Leitfähigkeit durchdringt das Magnetfeld das Material ohne Wirkung, und es wird keine Wärme erzeugt.

Deshalb sind Metalle die primären Kandidaten für die Induktionserwärmung. Ihre frei beweglichen Elektronen reagieren leicht auf das Magnetfeld und erzeugen die starken Wirbelströme, die für eine effiziente Erwärmung erforderlich sind.

Eine Aufschlüsselung der kompatiblen Materialien

Obwohl die Leitfähigkeit die Voraussetzung ist, reagieren verschiedene Materialien unterschiedlich auf Induktion, was Anpassungen der Frequenz und Leistung des Systems erfordert.

Ferromagnetische Metalle (Eisen, Stahl)

Ferromagnetische Metalle sind ideal für die Induktionserwärmung. Zusätzlich zu ihrer guten elektrischen Leitfähigkeit erzeugen ihre magnetischen Eigenschaften bei niedrigeren Temperaturen (unterhalb des Curie-Punktes) einen zusätzlichen Erwärmungseffekt, was den Prozess außergewöhnlich schnell und effizient macht. Deshalb dominiert die Induktion bei Anwendungen wie dem Härten von Stahlkomponenten.

Nichteisenmetalle (Aluminium, Kupfer, Messing)

Nichteisenmetalle sind ausgezeichnete Leiter. Aufgrund ihres sehr geringen elektrischen Widerstands können sie jedoch schwieriger effizient zu erwärmen sein als Stahl.

Um diese Materialien effektiv zu erwärmen, sind oft höhere Frequenzen erforderlich, um die Wirbelströme nahe der Oberfläche zu konzentrieren. Dennoch wird die Induktion häufig zum Schmelzen und Gießen von Aluminium, Kupfer und Edelmetallen wie Gold und Silber eingesetzt.

Halbleiter und andere Leiter

Die Vielseitigkeit der Induktion geht über gängige Metalle hinaus. Sie ist ein kritisches Werkzeug für die Verarbeitung von Halbleitern wie Silizium in der Elektronikindustrie, wo Reinheit und präzise Kontrolle von größter Bedeutung sind.

Darüber hinaus gilt das Prinzip für jeden leitfähigen Aggregatzustand, einschließlich geschmolzener Metalle in einem Halteofen oder sogar bestimmter Gase, die in ein leitfähiges Plasma umgewandelt werden können.

Verständnis der wichtigsten Einschränkung

Die größte Stärke der Induktionserwärmung – ihre Abhängigkeit von der Leitfähigkeit – ist auch ihre größte Einschränkung.

Die Herausforderung bei nicht leitfähigen Materialien

Materialien, die elektrische Isolatoren sind, können nicht direkt durch Induktion erwärmt werden. Dazu gehören die meisten Keramiken, Glas, Kunststoffe, Holz und Textilien. Das Magnetfeld durchdringt sie, ohne Heizströme zu induzieren.

Indirekte Erwärmung: Eine gängige Umgehungslösung

Wenn ein nicht leitfähiges Material in einem Induktionssystem erwärmt werden muss, besteht die Lösung in der indirekten Erwärmung.

Dabei wird das nicht leitfähige Material in einen leitfähigen Behälter, wie z. B. einen Graphittiegel, gelegt. Die Induktionsspule erwärmt den Tiegel, der dann seine Wärme durch Leitung und Strahlung an das Material im Inneren überträgt. Dies ermöglicht es Ihnen, die Geschwindigkeit und Kontrolle der Induktion auch für nicht leitfähige Materialien zu nutzen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Materialauswahl bestimmt Ihren Ansatz bei der Verwendung der Induktionstechnologie.

- Wenn Ihr Hauptaugenmerk auf dem Härten, Anlassen oder Schmieden von Metallen liegt: Die Induktion bietet unübertroffene Geschwindigkeit und Kontrolle für die direkte Erwärmung von Stahl, Eisen und anderen Legierungen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Nichteisen- oder Edelmetallen liegt: Die Induktion ist eine saubere und effiziente Methode, aber Ihr System muss korrekt auf die hohe Leitfähigkeit von Materialien wie Kupfer, Aluminium oder Gold abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung nicht leitfähiger Materialien wie Keramik oder Glas liegt: Sie können das Material nicht direkt erwärmen und müssen eine indirekte Erwärmung mithilfe eines leitfähigen Suszeptors oder Tiegels planen.

Letztendlich kommt es beim Beherrschen der Induktionserwärmung darauf an zu verstehen, dass die Leitfähigkeit der Schlüssel ist, der diese leistungsstarke, berührungslose Technologie erschließt.

Zusammenfassungstabelle:

| Materialtyp | Kompatibilität mit Induktionserwärmung | Wichtige Überlegungen |

|---|---|---|

| Ferromagnetische Metalle (z. B. Stahl, Eisen) | Ausgezeichnet | Magnetische Eigenschaften verbessern die Heizeffizienz unterhalb des Curie-Punktes. |

| Nichteisenmetalle (z. B. Aluminium, Kupfer, Messing) | Gut | Erfordert aufgrund des geringen elektrischen Widerstands höhere Frequenzen. |

| Halbleiter (z. B. Silizium) | Gut | Ideal für hochreine Prozesse in der Elektronik. |

| Nicht leitfähige Materialien (z. B. Keramik, Glas, Kunststoffe) | Nicht direkt kompatibel | Erfordert indirekte Erwärmung über einen leitfähigen Suszeptor (z. B. Graphittiegel). |

Benötigen Sie eine kundenspezifische Hochtemperaturlösung für Ihre Materialien?

Ob Sie Stahl härten, Edelmetalle schmelzen oder nicht leitfähige Materialien mit indirekter Erwärmung verarbeiten – die fortschrittlichen Ofensysteme von KINTEK liefern die Präzision und Zuverlässigkeit, die Sie benötigen. Unsere Expertise in der Hochtemperaturverarbeitung, kombiniert mit unseren starken F&E- und hausinternen Fertigungskapazitäten, stellt sicher, dass Sie eine Lösung erhalten, die auf Ihre einzigartigen Anforderungen zugeschnitten ist.

Unsere Produktlinie umfasst:

- Muffelöfen: Ideal für die gleichmäßige Erwärmung von Metallen und Keramiken.

- Rohröfen: Perfekt für die kontrollierte Atmosphärenverarbeitung von Halbleitern.

- Vakuum- & Atmosphärenöfen: Unerlässlich für oxidationsempfindliche Materialien.

- CVD/PECVD-Systeme: Für die fortschrittliche Dünnschichtabscheidung auf leitfähigen Substraten.

Nutzen Sie unsere tiefgreifenden Anpassungsmöglichkeiten, um Ihre Induktionserwärmung oder alternative thermische Prozesse zu optimieren. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie gehen wiederholte Sinterprozesse und spezielle Sinterformen mit den technischen Herausforderungen bei der Herstellung übergroßer Schwungradrotorkomponenten um? Skalierung und Integrität erweitern

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von S-1@TiO2? Präzise Kalzinierung von Nanosphären erreichen

- Was ist die Hauptaufgabe einer Muffelofen im Ausglühprozess von AlCrTiVNbx-Legierungen? Verbesserung der Legierungsfestigkeit

- Wie funktioniert ein Edelstahlreaktor in einem Muffelofen für die Umwandlung von PET in Graphen? Master Carbon Synthesis

- Welche Rolle spielt eine Muffelofen bei der Analyse von Verbrennungsrückständen? Optimieren Sie Ihre Analyse von Verbundkohle