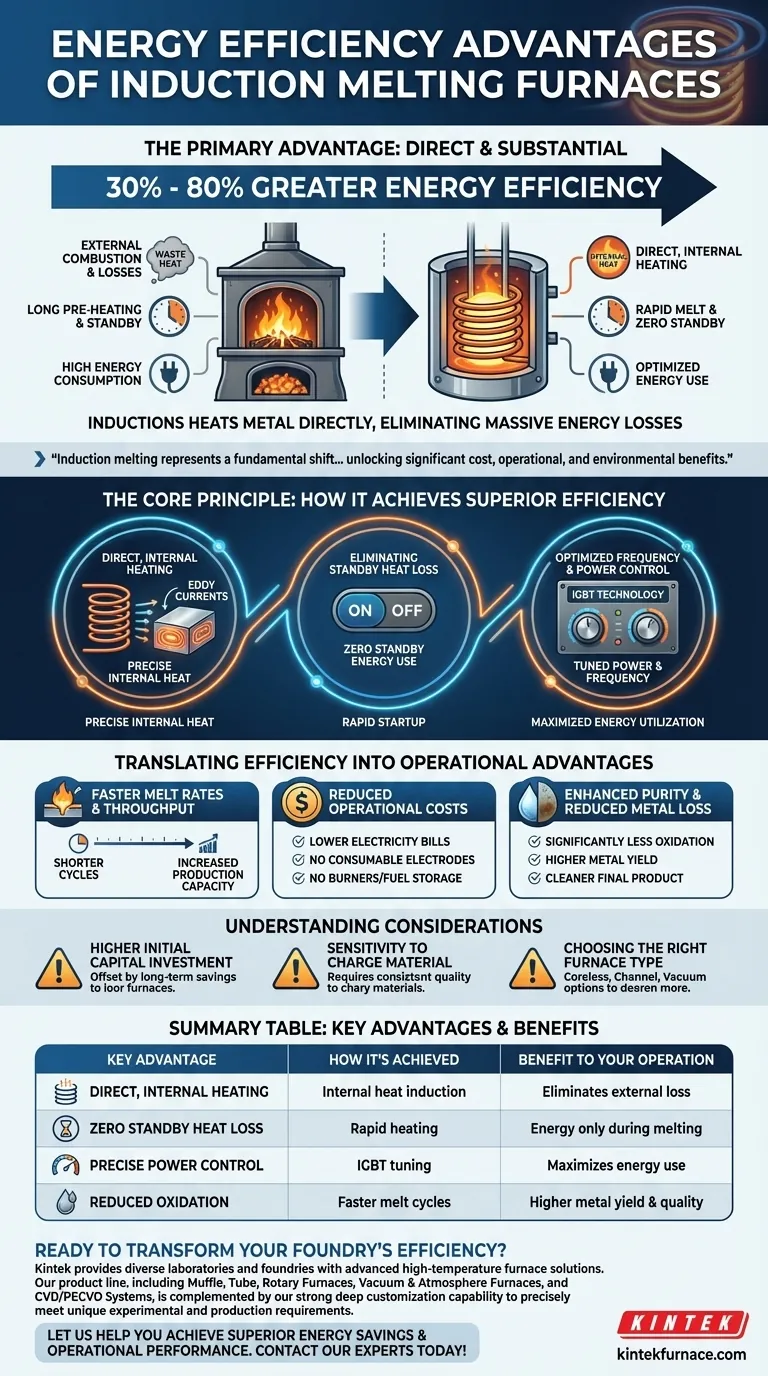

Der Hauptvorteil ist direkt und erheblich. Im Vergleich zu herkömmlichen brennstoffbeheizten oder Lichtbogenöfen bieten Induktionsschmelzöfen eine um 30 % bis 80 % höhere Energieeffizienz. Dies wird erreicht, weil die Induktion das Metall direkt und intern erwärmt, wodurch die massiven Energieverluste, die mit externer Verbrennung, Wärmeübertragung und Standby-Betrieb verbunden sind, eliminiert werden.

Das Induktionsschmelzen stellt eine grundlegende Veränderung der Heizphilosophie dar. Durch die Nutzung elektromagnetischer Felder zur Wärmeerzeugung im Zielmaterial werden die inhärenten Verluste externer Heizmethoden umgangen, wodurch erhebliche Kosten-, Betriebs- und Umweltvorteile erzielt werden.

Das Kernprinzip: Wie Induktion überlegene Effizienz erreicht

Um die Vorteile des Induktionsschmelzens zu verstehen, müssen Sie zunächst seinen einzigartigen Heizmechanismus verstehen. Im Gegensatz zu herkömmlichen Öfen, die Brennstoff verbrennen, um eine heiße Umgebung zu schaffen, verwandeln Induktionsöfen das Metall selbst in die Wärmequelle.

Direkte, interne Erwärmung

Ein Induktionsofen verwendet eine leistungsstarke Spule, um ein schwankendes Magnetfeld zu erzeugen. Wenn leitfähiges Material wie Metall in dieses Feld gebracht wird, induziert es starke elektrische Ströme – sogenannte Wirbelströme – die im Metall fließen. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt präzise, schnelle und interne Wärme. Dieser Prozess vermeidet den massiven Energieverlust, der entsteht, wenn versucht wird, Wärme von einer externen Flamme oder einem Element durch die Luft und die Tiegelwände zu übertragen.

Eliminierung von Standby-Wärmeverlusten

Traditionelle Öfen müssen oft zwischen den Schmelzvorgängen heiß gehalten werden, um lange Vorheizzyklen und Thermoschocks für ihre feuerfesten Auskleidungen zu vermeiden. Dieser Standby-Zustand verbraucht eine enorme Menge an Energie ohne produktive Leistung. Induktionsöfen hingegen können vollständig abgeschaltet werden. Da sie die Charge so schnell erwärmen (oft in Minuten), gibt es keinen Standby-Wärmeverlust, und Energie wird nur während des aktiven Schmelzprozesses verbraucht.

Optimierte Frequenz- und Leistungsregelung

Moderne Induktionssysteme, insbesondere solche, die IGBT-Technologie (Insulated-Gate Bipolar Transistor) verwenden, bieten eine präzise Steuerung von Leistung und Frequenz. Dies ermöglicht es, das System perfekt auf die Art des Metalls, die Größe der Charge und die Phase des Schmelzvorgangs abzustimmen. Dies stellt sicher, dass nahezu jedes Kilowatt Energie effektiv genutzt wird, wodurch Abfall minimiert wird.

Effizienz in Betriebsvorteile umsetzen

Diese grundlegende Energieeffizienz schafft kaskadierende Vorteile, die den gesamten Gießereibetrieb verbessern, vom Durchsatz bis zu den Materialkosten.

Schnellere Schmelzraten und höherer Durchsatz

Da die Erwärmung so direkt und schnell erfolgt – in Sekundenschnelle über 1.000 °C erreichen kann – sind die Schmelzzyklen deutlich kürzer. Diese drastische Reduzierung der "Zeit bis zum Schmelzen" ermöglicht einen kontinuierlicheren Arbeitsablauf und erhöht die Gesamtproduktionskapazität der Anlage, ohne zusätzliche Stellfläche zu benötigen.

Reduzierte Betriebskosten

Effizienz senkt direkt die Stromrechnungen, aber die Einsparungen gehen noch weiter. Induktionsöfen benötigen keine Verbrauchselektroden, Brenner oder Brennstofflagerinfrastruktur. Dies eliminiert die Kosten für den Kauf, die Lagerung und den Umgang mit brennbaren Brennstoffen und reduziert den Wartungsaufwand, der mit diesen komplexen Systemen verbunden ist.

Erhöhte Reinheit und reduzierter Metallverlust

Die Geschwindigkeit des Induktionsschmelzens minimiert die Zeit, in der das geschmolzene Metall der Atmosphäre ausgesetzt ist. Dies führt zu deutlich weniger Oxidation (Schlacke- oder Krätzebildung) im Vergleich zu langsameren Methoden. Das Ergebnis ist eine höhere Metallausbeute aus Ihrem Chargenmaterial und ein saubereres, qualitativ hochwertigeres Endprodukt. In Vakuum-Induktionssystemen wird dieser Vorteil maximiert, wodurch das Schmelzen hochreaktiver Legierungen wie Titan ohne Verunreinigungen möglich ist.

Abwägungen und Überlegungen

Obwohl die Induktionstechnologie hocheffizient ist, ist sie keine Universallösung ohne eigene Überlegungen.

Höhere anfängliche Kapitalinvestition

Die Technologie, die einen Induktionsofen antreibt, ist ausgefeilter als die eines einfachen Kupolofens oder Widerstandsofens. Folglich sind die anfänglichen Anschaffungs- und Installationskosten in der Regel höher. Diese Investition wird im Laufe der Zeit durch niedrigere Energie- und Betriebskosten ausgeglichen.

Empfindlichkeit gegenüber dem Chargenmaterial

Induktionsöfen funktionieren am besten mit einer Charge bekannter und gleichbleibender Qualität. Sehr großer, sperriger Schrott kann weniger effizient schmelzen als kleinere, gleichmäßigere Stücke. Ebenso kann stark verunreinigter oder verschmutzter Schrott Verunreinigungen in die Schmelze einbringen und die endgültige Chemie beeinflussen.

Wahl des richtigen Ofentyps

Der Begriff „Induktionsofen“ umfasst mehrere Bauarten. Ein kernloser Ofen ist sehr flexibel für verschiedene Legierungen, während ein Kanalofen extrem effizient für das Halten und Schmelzen großer Mengen einer einzelnen Legierung ist. Ein Vakuuminduktionsofen ist ein Spezialsystem zur Erzielung höchster Reinheit. Die Wahl des falschen Typs für Ihre Anwendung kann potenzielle Effizienzgewinne untergraben.

Die richtige Wahl für Ihre Gießerei treffen

Die Entscheidung für die Einführung der Induktionstechnologie sollte auf Ihre spezifischen Betriebsziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Energiekosteneinsparungen und Flexibilität liegt: Ein IGBT-betriebener kernloser Induktionsofen bietet die beste Mischung aus hoher Effizienz und der Vielseitigkeit, verschiedene Legierungen und Schmelzgrößen zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner oder reaktiver Legierungen liegt: Ein Vakuum-Induktionsschmelzofen (VIM) ist die richtige Wahl, da sein Hauptvorteil die Vermeidung von Kontaminationen ist, was durch seine effiziente Heizmethode ermöglicht wird.

- Wenn Ihr Hauptaugenmerk auf dem kontinuierlichen Schmelzen großer Mengen einer einzelnen Legierung liegt: Ein Kanalinduktionsofen kann für diese Aufgabe außergewöhnlich effizient sein und fungiert als großes, kontinuierlich gespeistes Reservoir mit sehr geringem Energieverbrauch zum Halten des Metalls auf Temperatur.

Letztendlich ist die Einführung der Induktionstechnologie eine strategische Entscheidung, die eine höhere Anfangsinvestition gegen tiefgreifende langfristige Gewinne bei Effizienz, Produktqualität und Umweltverträglichkeit eintauscht.

Zusammenfassungstabelle:

| Hauptvorteil | Wie er erreicht wird | Vorteil für Ihren Betrieb |

|---|---|---|

| Direkte, interne Erwärmung | Elektromagnetische Felder induzieren Wärme direkt in der Metallcharge. | Eliminiert Energieverluste durch externe Wärmeübertragung. |

| Kein Standby-Wärmeverlust | Schnelle Erwärmung ermöglicht das Abschalten des Ofens zwischen den Schmelzvorgängen. | Energie wird nur während des aktiven Schmelzens verbraucht, wodurch Kosten gesenkt werden. |

| Präzise Leistungsregelung | Die IGBT-Technologie ermöglicht die Abstimmung auf bestimmte Metalle und Schmelzphasen. | Maximiert den Energieverbrauch, minimiert Abfall. |

| Reduzierte Oxidation | Schnellere Schmelzzyklen minimieren die Exposition des Metalls gegenüber der Atmosphäre. | Höhere Metallausbeute und sauberere Endproduktqualität. |

Bereit, die Effizienz Ihrer Gießerei zu transformieren?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren und Gießereien fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, überlegene Energieeinsparungen und Betriebsleistungen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen