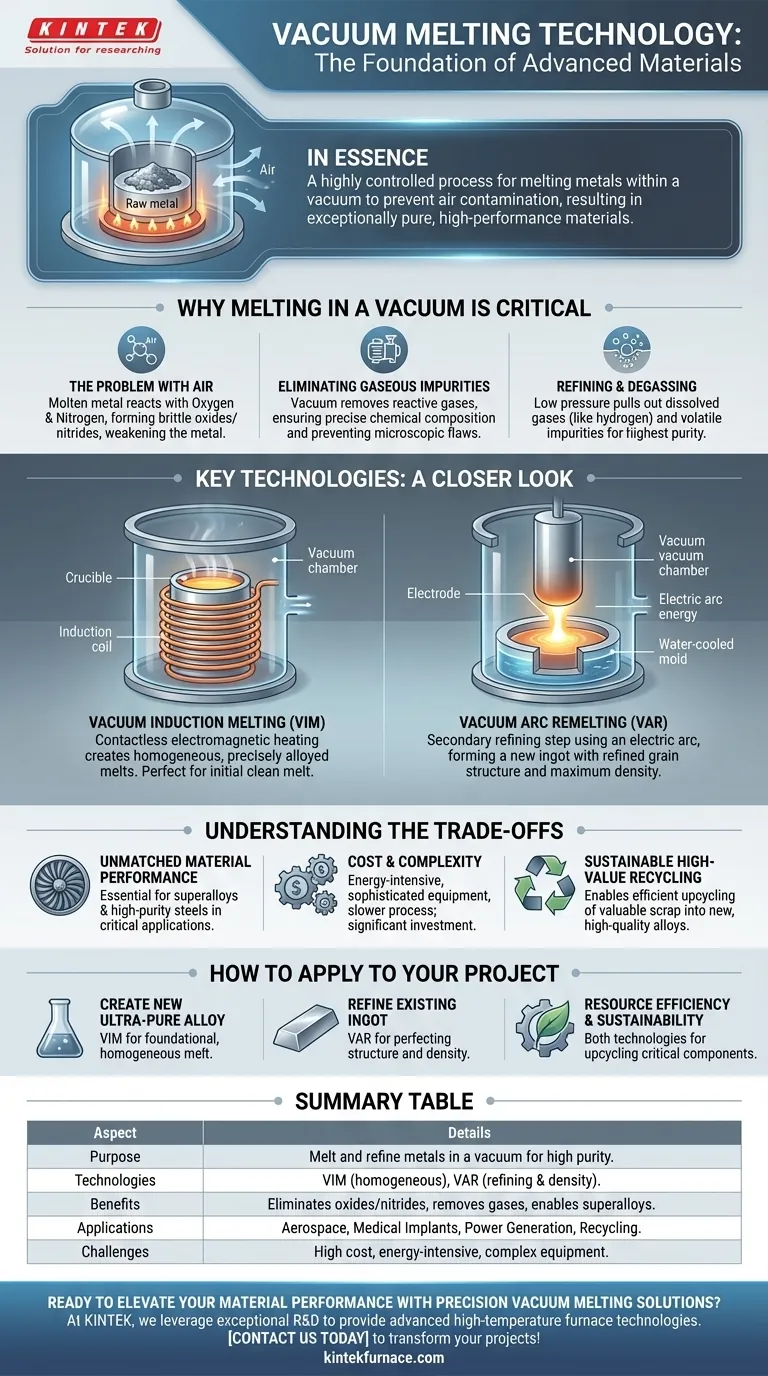

Im Wesentlichen ist die Vakuumschmelztechnologie ein hochkontrolliertes Verfahren zum Schmelzen von Metallen in einem Vakuum, um eine Verunreinigung durch Luft zu verhindern. Dabei wird Rohmetall in eine versiegelte Kammer gegeben, die Luft entfernt, um ein Vakuum zu erzeugen, und das Metall dann erhitzt, bis es schmilzt, typischerweise unter Verwendung von Induktionsspulen oder einem Lichtbogen. Diese Umgebung eliminiert unerwünschte chemische Reaktionen mit Sauerstoff und Stickstoff, was zu außergewöhnlich reinen, hochleistungsfähigen Metallen und Legierungen führt.

Der Hauptzweck des Vakuumschmelzens besteht nicht nur darin, Metall zu schmelzen, sondern es aktiv zu veredeln. Durch das Entfernen der umgebenden Atmosphäre reinigt der Prozess gasförmige Verunreinigungen und verhindert die Bildung innerer Defekte, wodurch die Herstellung fortschrittlicher Materialien ermöglicht wird, die an der Luft unmöglich zu produzieren wären.

Warum Schmelzen im Vakuum entscheidend ist

Das Schmelzen von Metall bei extrem hohen Temperaturen macht es hochreaktiv. Der Kontakt mit normaler Luft unter diesen Bedingungen führt zu erheblichen Problemen, die das Vakuumschmelzen speziell lösen soll.

Das Problem mit Luft

Standardluft besteht zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff. Beim Kontakt mit geschmolzenem Metall bilden diese Gase leicht Oxide und Nitride – spröde, nichtmetallische Einschlüsse, die die Festigkeit, Duktilität und die Gesamtintegrität des Metalls beeinträchtigen.

Eliminierung gasförmiger Verunreinigungen

Die Erzeugung eines Vakuums in der Schmelzkammer entfernt diese reaktiven Gase. Dies verhindert eine Kontamination durch die Atmosphäre und stellt sicher, dass die endgültige chemische Zusammensetzung der Legierung genau dem entspricht, was beabsichtigt war, ohne die mikroskopischen Fehler, die das Material schwächen.

Veredeln und Entgasen des Metalls

Die Vakuumumgebung schützt die Schmelze nicht nur; sie reinigt sie aktiv. Die niedrigen Druckbedingungen helfen, gelöste Gase (wie Wasserstoff) und andere flüchtige Verunreinigungen mit niedrigem Siedepunkt, die bereits im festen Rohmaterial eingeschlossen waren, herauszuziehen. Dieser "Entgasungseffekt" ist entscheidend für das Erreichen höchster Reinheitsgrade.

Ein genauerer Blick auf die Schlüsseltechnologien

Obwohl das Prinzip konsistent ist, werden verschiedene Methoden angewendet, um innerhalb des Vakuums Wärme zuzuführen. Die beiden prominentesten sind das Vakuum-Induktionsschmelzen (VIM) und das Vakuum-Lichtbogenschmelzen (VAR).

Vakuum-Induktionsschmelzen (VIM)

VIM verwendet eine leistungsstarke Induktionsspule, die ein elektromagnetisches Feld erzeugt, um das Metall in einem Tiegel zu erhitzen und zu schmelzen, alles innerhalb der Vakuumkammer. Diese Methode ist kontaktlos, was bedeutet, dass die Wärmequelle das Metall nie berührt, wodurch eine Kontamination verhindert wird.

Das elektromagnetische Feld erzeugt auch eine natürliche Rührwirkung im geschmolzenen Bad. Dies gewährleistet eine perfekt homogene Mischung, was für die Herstellung von Legierungen mit einer präzisen und gleichmäßigen Zusammensetzung unerlässlich ist. VIM bietet eine außergewöhnliche Kontrolle über Temperatur und Chemie.

Vakuum-Lichtbogenschmelzen (VAR)

VAR wird oft als sekundärer Raffinationsschritt nach einer ersten Schmelze (oft über VIM) eingesetzt. Bei diesem Prozess wird das zu veredelnde Metall zunächst zu einer großen zylindrischen Elektrode geformt.

In der Vakuumkammer wird ein leistungsstarker Lichtbogen zwischen dieser Elektrode und einer Bodenplatte gezündet. Die intensive Hitze des Lichtbogens schmilzt allmählich die Spitze der Elektrode, und das geschmolzene Metall tropft nach unten, um in einer wassergekühlten Kupferform zu erstarren und einen neuen, hochreinen Barren mit einer verfeinerten Kornstruktur zu bilden.

Die Kompromisse verstehen

Das Vakuumschmelzen liefert eine unübertroffene Qualität, ist jedoch ein spezialisierter Prozess mit inhärenten Komplexitäten. Das Verständnis dieser Faktoren ist entscheidend, um seine Rolle in der modernen Fertigung zu würdigen.

Der Vorteil: Unübertroffene Materialleistung

Der Hauptgrund für die Anwendung des Vakuumschmelzens ist die Produktion von Superlegierungen und hochreinen Stählen. Diese Materialien sind unerlässlich für Anwendungen, bei denen ein Versagen keine Option ist, wie z. B. Turbinenschaufeln von Jet-Triebwerken, medizinische Implantate und kritische Komponenten in der Luft- und Raumfahrt sowie in der Energieerzeugung.

Die Herausforderung: Kosten und Komplexität

Die Erzeugung und Aufrechterhaltung eines industriellen Vakuums ist energieintensiv und erfordert hochentwickelte, teure Ausrüstung. Der Prozess ist langsamer und komplexer als das konventionelle Luftschmelzen, was ihn zu einer erheblichen Investition macht, die Materialien vorbehalten ist, bei denen die Leistung die Kosten rechtfertigt.

Der Vorteil: Nachhaltiges, hochwertiges Recycling

Das Vakuumschmelzen spielt eine entscheidende Rolle in der Kreislaufwirtschaft. Es ermöglicht das effiziente Recycling von wertvollem Metallschrott, wie z. B. alten Turbinenteilen. Der Raffinationsprozess entfernt alle Verunreinigungen, die der Schrott möglicherweise aufgenommen hat, und ermöglicht es, ihn zu neuen, hochwertigen Legierungen zu rekonstituieren, anstatt ihn zu einem Material niedrigerer Qualität herunterzustufen.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl der Technologie hängt vollständig von der erforderlichen Reinheit und strukturellen Integrität des Endmaterials ab.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer neuen, ultrareinen Legierung mit präziser chemischer Zusammensetzung liegt: VIM ist der grundlegende Prozess zur Schaffung einer sauberen und homogenen Ausgangsschmelze aus Rohmaterialien.

- Wenn Ihr Hauptaugenmerk auf der Veredelung eines vorhandenen Barrens liegt, um maximale Dichte und eine ideale Kristallstruktur zu erreichen: VAR ist der sekundäre Prozess, der verwendet wird, um das Material zu perfektionieren, letzte Verunreinigungen zu entfernen und die Erstarrung zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf Ressourceneffizienz und Nachhaltigkeit liegt: Beide Technologien sind entscheidend für das Upcycling von hochwertigem Metallschrott zurück in missionskritische Komponenten, wodurch Abfall und der Bedarf an neuem Rohmaterial reduziert werden.

Letztendlich ist die Vakuumschmelztechnologie die unsichtbare Grundlage, die viele der fortschrittlichsten und zuverlässigsten Maschinen unserer modernen Welt trägt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Zweck | Metalle im Vakuum schmelzen und veredeln, um Kontaminationen zu verhindern und hohe Reinheit zu erzielen. |

| Schlüsseltechnologien | Vakuum-Induktionsschmelzen (VIM) für homogene Legierungen; Vakuum-Lichtbogenschmelzen (VAR) zur Veredelung und Dichteerhöhung. |

| Vorteile | Eliminiert Oxide/Nitride, entfernt gelöste Gase, ermöglicht Superlegierungen für kritische Anwendungen. |

| Anwendungen | Luft- und Raumfahrt (z.B. Turbinenschaufeln), medizinische Implantate, Energieerzeugung, nachhaltiges Recycling. |

| Herausforderungen | Hohe Kosten, energieintensiv, komplexe Ausrüstung, langsamer als konventionelle Methoden. |

Bereit, Ihre Materialleistung mit präzisen Vakuumschmelzlösungen zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung, um fortschrittliche Hochtemperaturofentechnologien anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr- und Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systeme, alle unterstützt durch umfassende Anpassungsmöglichkeiten. Egal, ob Sie in der Luft- und Raumfahrt, Medizin oder im Energiesektor tätig sind, wir können Ihnen helfen, überlegene Reinheit und Zuverlässigkeit zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Projekte transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit