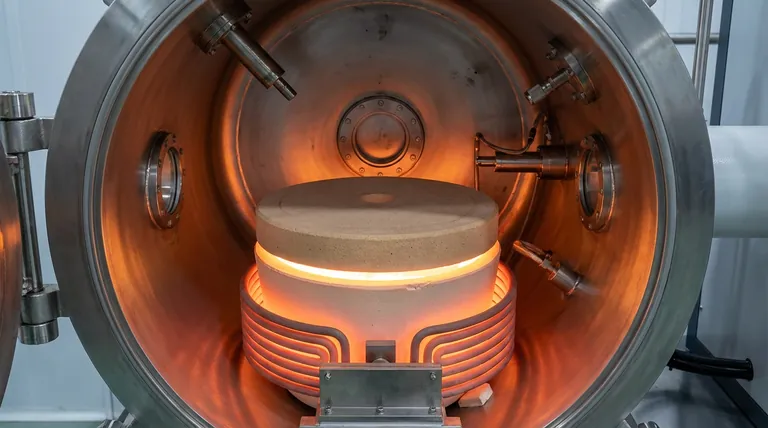

Der Tiegeldeckel erfüllt beim AlV55-Schmelzprozess eine doppelte Funktion: Er wirkt als kritische thermische Barriere, um Wärmeverluste zu minimieren, und schafft eine kontrollierte Mikroumgebung zur Stabilisierung der chemischen Zusammensetzung der Legierung. Durch das physische Verschließen des Tiegels verhindert der Deckel, dass der flüchtige Aluminiumgehalt verdampft und aus der Schmelze entweicht, wodurch sichergestellt wird, dass das Endprodukt das richtige Elementverhältnis beibehält.

Der Tiegeldeckel ist nicht nur eine Abdeckung; er ist eine funktionale Komponente, die die Aluminiumflüchtigkeit hemmt, indem sie eine gesättigte Dampfzone schafft und die thermische Effizienz durch Blockierung von Strahlungswärmeverlusten erheblich steigert.

Verbesserung der thermischen Effizienz

Minimierung der Wärmestrahlung

Die primäre physikalische Funktion des Tiegeldeckels besteht darin, als Barriere gegen Wärmestrahlung zu wirken.

Beim Hochtemperaturschmelzen geht erhebliche Energie durch Strahlung von der freiliegenden Oberfläche des geschmolzenen Metalls verloren. Der Deckel fängt diese Strahlung ab und reflektiert die Wärme zurück zur Schmelze, anstatt sie in die Ofenkammer entweichen zu lassen.

Verbesserung der Energieausnutzung

Durch die Reduzierung der Wärmeverlustrate verbessert der Deckel direkt die thermische Effizienz des Induktionsheizprozesses.

Dadurch wird sichergestellt, dass mehr zugeführte Energie zum Schmelzen und Mischen der Legierung genutzt wird, anstatt zur Aufrechterhaltung der Temperatur gegen Verluste verschwendet zu werden.

Stabilisierung der Legierungszusammensetzung

Schaffung einer gesättigten Mikroumgebung

Die vielleicht wichtigste Rolle des Deckels ist seine Fähigkeit, direkt über der Schmelze eine gesättigte Metall-Dampf-Mikroumgebung zu schaffen.

Durch das Einschließen von Dämpfen im Tiegel erhöht der Deckel den Partialdruck von Metalldämpfen in dieser spezifischen Zone. Diese Sättigung erzeugt effektiv einen "Gegendruck", der die weitere Entweichung flüchtiger Elemente aus dem flüssigen Metall hemmt.

Verhinderung von Aluminiumverlusten

Aluminium ist unter Vakuumbedingungen sehr flüchtig. Ohne Deckel würden Aluminiumatome schnell verdampfen und an den kühleren Ofenwänden kondensieren.

Der Deckel verlangsamt diesen Prozess drastisch. Diese Rückhaltung ist entscheidend für die Aufrechterhaltung der Stabilität der Legierungszusammensetzung und stellt sicher, dass das endgültige AlV55-Produkt das erforderliche präzise Aluminium-Vanadium-Verhältnis aufweist.

Verständnis des operativen Kontexts

Das Gleichgewicht zwischen Vakuum und Flüchtigkeit

Es ist wichtig, den inhärenten Kompromiss beim Vakuumschmelzen zu erkennen.

Hochleistungspumpen werden verwendet, um den Druck unter 5 Pa zu senken, um Sauerstoff und Stickstoff zu entfernen, was für die Erfüllung von luftfahrttechnischen Reinheitsstandards unerlässlich ist.

Dieses Niederdruckumfeld senkt jedoch natürlich den Siedepunkt von Metallen und fördert die Verdampfung. Der Tiegeldeckel ist die notwendige Gegenmaßnahme, die es Ihnen ermöglicht, ein Hochvakuum für die Reinheit zu nutzen, ohne die flüchtigen Komponenten der Legierung zu opfern.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer AlV55-Legierung zu maximieren, berücksichtigen Sie die spezifische Funktion, die der Deckel in Bezug auf Ihre Produktionsziele spielt:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Stellen Sie sicher, dass der Deckelsitz präzise ist, um den gesättigten Dampfdruck aufrechtzuerhalten, der zur Verhinderung der Aluminiumverdampfung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Nutzen Sie den Deckel, um Strahlungsverluste zu minimieren, damit das System Schmelztemperaturen mit geringerem Stromverbrauch erreichen und halten kann.

Durch effektives Management der Tiegelumgebung gewährleisten Sie sowohl Prozesseffizienz als auch Materialintegrität.

Zusammenfassungstabelle:

| Funktion | Primärer Mechanismus | Nutzen für das AlV55-Schmelzen |

|---|---|---|

| Thermische Barriere | Blockiert/reflektiert Wärmestrahlung | Höhere Energieeffizienz & schnelleres Aufheizen |

| Dampfsteuerung | Schafft eine gesättigte Mikroumgebung | Hemmt Aluminiumverdampfung |

| Zusammensetzungsstabilität | Aufrechterhaltung des Al:V-Elementverhältnisses | Gewährleistet präzise luftfahrttechnische Chemie |

| Kontaminationsverhinderung | Physische Abschirmung | Reduziert Kondensation an den Ofenwänden |

Optimieren Sie Ihren fortschrittlichen Schmelzprozess mit KINTEK

Präzision bei der Produktion von AlV55-Legierungen erfordert das perfekte Gleichgewicht zwischen Vakuumtechnologie und Wärmemanagement. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochtemperatur-Laböfen, die auf Ihre einzigartigen metallurgischen Bedürfnisse zugeschnitten sind.

Ob Sie hochreine Legierungen veredeln oder kritische thermische Forschung betreiben, unsere Ausrüstung gewährleistet maximale Effizienz und Zusammensetzungsgenauigkeit. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie unsere maßgeschneiderten Lösungen Ihre Laborstandards verbessern können.

Referenzen

- Bin Sun, Lanjie Li. Study on Al Evaporation during AlV55 Melting and Alloy Preparation. DOI: 10.3390/met14040466

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Warum ist eine VakUUMUMGEBUNG für PBF-EB notwendig? Gewährleistung von Strahlenpräzision & Materialreinheit

- Warum werden eine Diffusionspumpe und hochreines Argon für das Sintern von TiAl-Legierungen benötigt? Erzielen Sie hochleistungsfähige Ergebnisse

- Wie wird die Eindringtiefe von Wirbelströmen beim Induktionserwärmen bestimmt? Master Frequenz, spezifischer Widerstand und Permeabilität

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der Herstellung von NbTaTiV-Legierungen? Hochreine feuerfeste Synthese

- Wie trägt ein Hochfrequenz-Induktionshärtungssystem zur Oberflächenhärtung von Stahl bei? Verschleißfestigkeit verbessern

- Wie wird ein Mini-Pfannenofen zur Überprüfung der Reduktionseffektivität von Aluminiumhydridpulver verwendet? Laboreinblicke

- Was ist die Kernaufgabe eines Vakuuminduktionsofens (VIM) bei C1023-Superlegierungen? Gewährleistung hochreiner Schmelzen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie