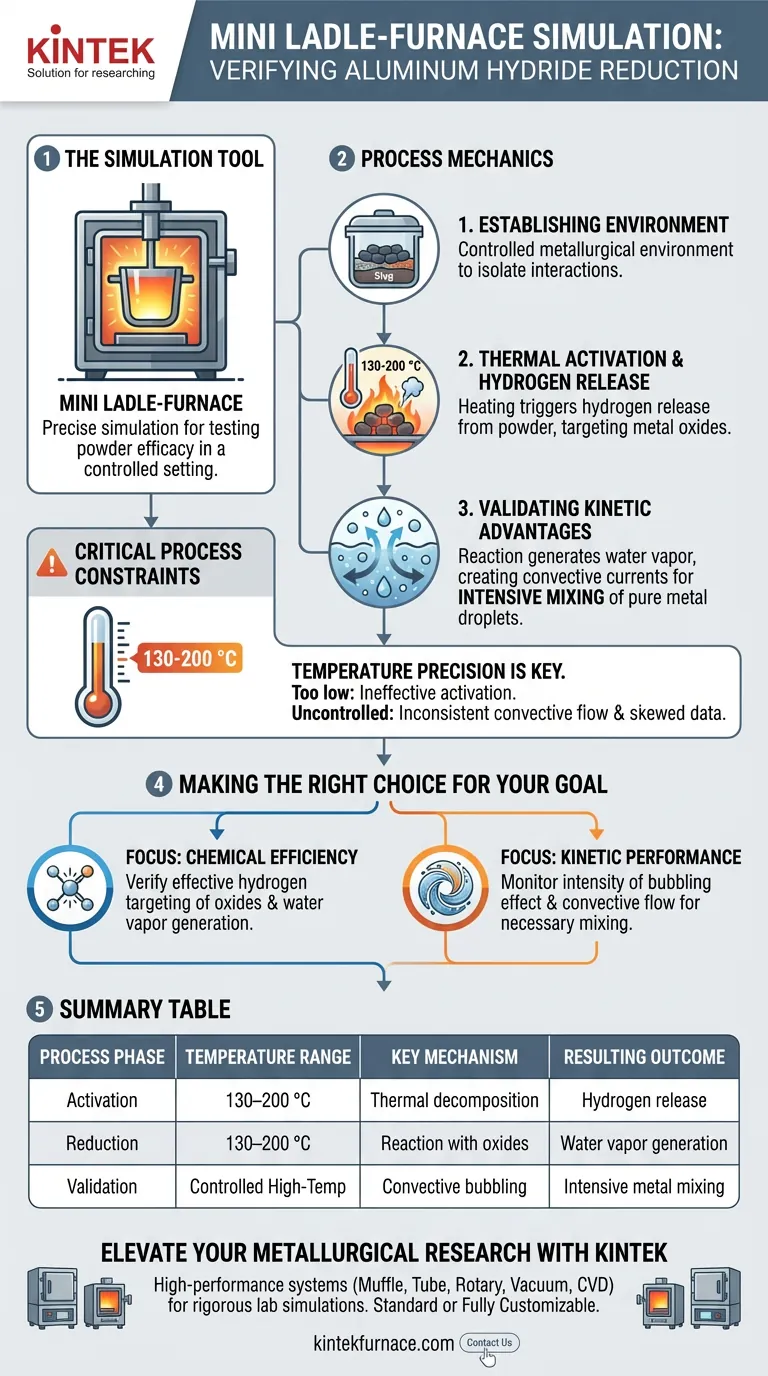

Ein Mini-Pfannenofen dient als präzises Simulationswerkzeug zur Prüfung der Wirksamkeit von Aluminiumhydridpulver in einer kontrollierten Umgebung. Er funktioniert, indem er Briketts, die das Pulver enthalten, in einer Schlackenschicht auf eine bestimmte Temperatur erhitzt, was eine chemische Reaktion auslöst, die Metalloxide reduziert und das kinetische Verhalten der Materialien validiert.

Die Simulation validiert die Wirksamkeit der Aluminium-Wasserstoff-Reduktion, indem sie eine dynamische Wechselwirkung zwischen freigesetztem Wasserstoff und der geschmolzenen Umgebung induziert. Dieser Prozess erzeugt Wasserdampf und konvektive Strömungen, die für die intensive Durchmischung und Trennung reiner Metalltröpfchen unerlässlich sind.

Die Mechanik der Simulation

Schaffung der Umgebung

Der Mini-Pfannenofen ist so konzipiert, dass er eine kontrollierte metallurgische Umgebung schafft. Diese Isolation ermöglicht es den Forschern, spezifische chemische Wechselwirkungen ohne die Variablen zu beobachten, die in industriellen Großanlagen vorhanden sind.

Thermische Aktivierung

Der Prozess beginnt, wenn Briketts, die Aluminiumhydridpulver enthalten, in die Schlackenschicht eingebracht werden. Das System wird auf einen kritischen Bereich von 130 bis 200 °C erhitzt.

Wasserstofffreisetzung

Beim Erreichen dieses Temperaturbereichs erzeugt das Pulver eine Reaktion, bei der Wasserstoff freigesetzt wird. Dieser Wasserstoff zielt auf die im Gemisch vorhandenen Metalloxide ab und reduziert sie.

Validierung kinetischer Vorteile

Die Rolle von Wasserdampf

Die Reduktionsreaktion erzeugt Wasserdampf als Nebenprodukt. In dieser Simulation wirkt der Dampf als Lockerungsmittel innerhalb der Schlackenschicht.

Erzeugung von Fluiddynamik

Die Dampffreisetzung erzeugt einen deutlichen Blaseffekt. Dieses Blubbern treibt eine konvektive Strömung durch das geschmolzene Gemisch an.

Intensive Durchmischung

Die konvektive Strömung fördert die intensive Durchmischung reiner Metalltröpfchen im geschmolzenen Stahl. Diese physikalische Agitation ist der Schlüsselindikator, der die kinetischen Vorteile des Aluminium-Wasserstoff-Reduktionsprozesses validiert.

Kritische Prozessbeschränkungen

Temperaturpräzision

Der Erfolg dieser Überprüfung hängt vollständig von der Einhaltung des spezifischen Temperaturbereichs von 130–200 °C ab.

Wenn die Temperatur zu niedrig ist, wird der Mechanismus der Wasserstofffreisetzung möglicherweise nicht ausreichend aktiviert, um die Oxide zu reduzieren. Wenn die Erwärmung unkontrolliert erfolgt, kann die Rate der Wasserdampferzeugung variieren, wodurch die konvektive Strömung verändert und die Daten zur kinetischen Wirksamkeit verfälscht werden.

Die richtige Wahl für Ihr Ziel treffen

Konzentrieren Sie sich bei der Analyse von Ergebnissen aus einer Mini-Pfannenofen-Simulation auf die spezifischen physikalischen Indikatoren, die Ihren Zielen entsprechen.

- Wenn Ihr Hauptaugenmerk auf chemischer Effizienz liegt: Überprüfen Sie, ob die Wasserstofffreisetzung gezielt auf Metalloxide wirkt und zur Erzeugung von Wasserdampf führt.

- Wenn Ihr Hauptaugenmerk auf kinetischer Leistung liegt: Überwachen Sie die Intensität des Blaseffekts und der konvektiven Strömung, um sicherzustellen, dass die notwendige Durchmischung der Metalltröpfchen erreicht wird.

Diese Simulationsmethode liefert den definitiven Beweis, der zur Validierung des Aluminium-Wasserstoff-Prozesses erforderlich ist, bevor zu größeren Anwendungen übergegangen wird.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Schlüsselmechanismus | Ergebnis |

|---|---|---|---|

| Aktivierung | 130–200 °C | Thermische Zersetzung von Briketts | Wasserstofffreisetzung |

| Reduktion | 130–200 °C | Reaktion mit Metalloxiden | Wasserdampferzeugung |

| Validierung | Kontrollierte Hochtemperatur | Konvektives Blubbern & Strömung | Intensive Metallmischung |

Erweitern Sie Ihre metallurgische Forschung mit KINTEK

Sind Sie bereit, Ihre Reduktionsprozesse präzise zu validieren? KINTEK bietet, unterstützt durch F&E und Fertigungsexpertise, Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für rigorose Laborsimulationen entwickelt wurden. Egal, ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Ofen benötigen, der auf Ihre einzigartigen kinetischen Studien zugeschnitten ist, unsere Ausrüstung gewährleistet die für Ihren Erfolg unerlässliche Temperaturstabilität und -kontrolle.

Kontaktieren Sie uns noch heute, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Gigo Jandieri, Giorgi Sakhvadze. Hydrated aluminum powder for direct alloying of steel and alloys - challenges of the future. DOI: 10.51582/interconf.19-20.03.2024.044

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist Vakuumgießen und wie unterscheidet es sich vom konventionellen Gießen? Ideal für Prototyping mit geringem Volumen und hoher Detailgenauigkeit

- Welche Rolle spielt ein Mittelfrequenz-Induktionsvakuumofen beim Schmelzen von S30403? Erzielung reiner Legierungsintegrität

- Was ist der Nutzen eines Induktionsschmelzofens? Erreichen Sie schnelles, sauberes und präzises Schmelzen von Metallen

- Welche Rolle spielt ein Tiegeldeckel beim Vakuuminduktionsschmelzen von AlV55-Legierungen? Steigert Reinheit & Ausbeute

- Welche ökologischen Vorteile bietet die Induktionserwärmung? Erreichen Sie eine saubere, effiziente industrielle Erwärmung

- Wie erhitzt ein Induktionsofen Metall? Erzielen Sie schnelles, sauberes und präzises Schmelzen von Metall

- Welche Materialien werden typischerweise in Vakuumschmelzöfen verarbeitet? Erschließen Sie die Verarbeitung hochreiner Materialien

- Wie werden Vakuumgießöfen in der Medizintechnik eingesetzt? Gewährleistung von Reinheit und Präzision für Medizinprodukte