Ein Mittelfrequenz-Induktionsvakuumofen dient als hochpräzise Isolierkammer zum Schmelzen von S30403 austenitischem Edelstahl. Er erzeugt Wärme durch elektromagnetische Induktion in einer versiegelten Vakuumumgebung und kontrolliert streng die Schmelzbedingungen, um die Legierung vor atmosphärischer Kontamination zu schützen und eine exakte chemische Zusammensetzung zu gewährleisten.

Kernbotschaft Die Hauptfunktion dieses Ofens besteht darin, die chemische Reinheit und Genauigkeit von S30403-Edelstahlbarren zu garantieren. Durch das Schmelzen im Vakuum wird das Risiko von Oxidation und Gasverunreinigungen eliminiert, was die präzise Beibehaltung flüchtiger Spurenelemente wie Vanadium ermöglicht.

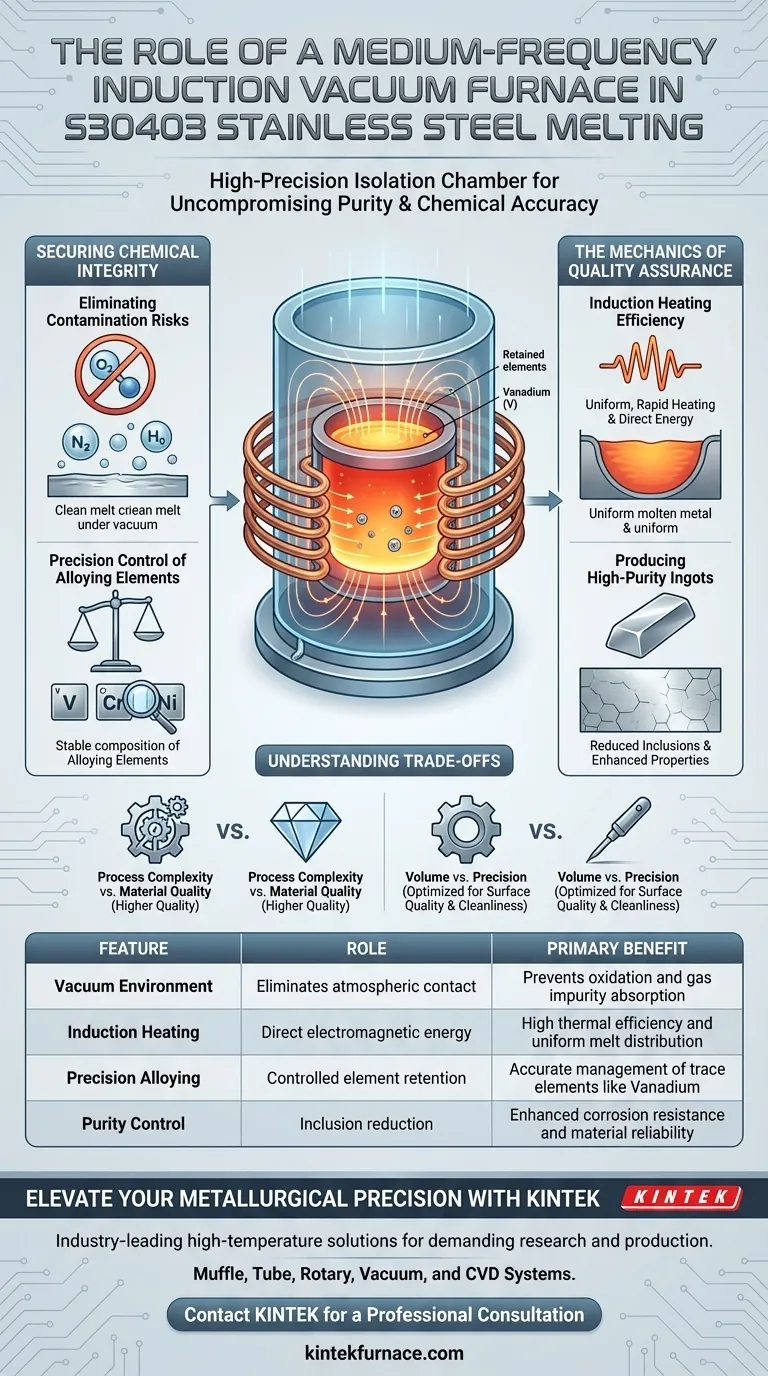

Sicherung der chemischen Integrität

Beseitigung von Kontaminationsrisiken

Die wichtigste Rolle des Ofens ist die Schaffung einer kontrollierten Vakuumumgebung. Beim Schmelzen an offener Luft interagiert geschmolzener Stahl mit der Atmosphäre, was zu Oxidation und der Aufnahme unerwünschter Gase führt.

Durch die Entfernung der Luft verhindert dieser Ofen effektiv Oxidationsverschmutzung. Er stellt sicher, dass keine Gasverunreinigungen in die S30403-Matrix gelangen, was für die Aufrechterhaltung der intrinsischen Eigenschaften des Materials von entscheidender Bedeutung ist.

Präzise Kontrolle von Legierungselementen

S30403 Edelstahl erfordert oft die Zugabe spezifischer Spurenelemente, um gewünschte mechanische Eigenschaften zu erzielen. Die primäre Referenz hebt die Bedeutung der Kontrolle von Elementen wie Vanadium hervor.

In einem Standardofen können reaktive Elemente unvorhersehbar verbrennen oder oxidieren. Die Vakuuminduktionsumgebung schützt diese Zusätze und stellt sicher, dass die endgültige chemische Zusammensetzung mit hoher Genauigkeit dem theoretischen Design entspricht.

Die Mechanik der Qualitätssicherung

Effizienz der Induktionsheizung

Während das Vakuum für die Atmosphäre sorgt, liefert die Mittelfrequenzinduktion die Energie. Diese Methode nutzt elektromagnetische Felder, um Wärme direkt im Rohmaterial zu erzeugen.

Dies führt zu einer sehr gleichmäßigen Schmelze. Sie ermöglicht ein schnelles Aufheizen bei gleichzeitiger Einhaltung der strengen Temperaturkontrolle, die erforderlich ist, um den Stahl vollständig zu schmelzen, ohne bestimmte Zonen zu überhitzen.

Herstellung hochreiner Barren

Die Kombination aus Vakuumschutz und Induktionsheizung führt zu experimentellen Edelstahlbarren von außergewöhnlicher Qualität.

Der Prozess gewährleistet eine hohe Reinheit, frei von Einschlüssen und Defekten, die die Korrosionsbeständigkeit beeinträchtigen. Dies macht den resultierenden Stahl zuverlässig für kritische Tests und Hochleistungsanwendungen.

Verständnis der Kompromisse

Prozesskomplexität vs. Materialqualität

Die Verwendung eines Vakuuminduktionsofens ist naturgemäß komplexer als die Verwendung von Standard-Atmosphärenöfen. Sie erfordert spezielle Ausrüstung zur Aufrechterhaltung der Vakuumdichtung und zur Verwaltung der Induktionssysteme.

Volumen vs. Präzision

Diese Öfen sind typischerweise auf Qualität und nicht auf reine Menge optimiert. Sie sind die ideale Wahl, wenn Oberflächenqualität und innere Sauberkeit von größter Bedeutung sind, und nicht für die Massenproduktion von minderwertigem Stahl, bei dem geringfügige Verunreinigungen tolerierbar sein könnten.

Die richtige Wahl für Ihre Metallurgie treffen

Um festzustellen, ob dieser Schmelzprozess Ihren Projektzielen entspricht, berücksichtigen Sie die folgenden spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf einer strengen chemischen Zusammensetzung liegt: Verwenden Sie diesen Ofen, um sicherzustellen, dass Spurenelemente wie Vanadium ohne Oxidationsverluste genau erhalten bleiben.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verlassen Sie sich auf die Vakuumumgebung, um Gasporosität und Oxid-Einschlüsse zu verhindern, die die Leistung von Edelstahl beeinträchtigen.

Durch die Nutzung eines Mittelfrequenz-Induktionsvakuumofens verwandeln Sie den Schmelzprozess von einer einfachen Phasenänderung in einen präzisen verfahrenstechnischen Betrieb.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Schmelzen von S30403 | Hauptvorteil |

|---|---|---|

| Vakuumumgebung | Eliminiert atmosphärischen Kontakt | Verhindert Oxidation und Aufnahme von Gasverunreinigungen |

| Induktionsheizung | Direkte elektromagnetische Energie | Hohe thermische Effizienz und gleichmäßige Schmelzverteilung |

| Präzisionslegierung | Kontrollierte Elementbeibehaltung | Genaue Steuerung von Spurenelementen wie Vanadium |

| Reinheitskontrolle | Reduzierung von Einschlüssen | Verbesserte Korrosionsbeständigkeit und Materialzuverlässigkeit |

Verbessern Sie Ihre metallurgische Präzision mit KINTEK

Möchten Sie kompromisslose chemische Reinheit und präzise Legierungszusammensetzung für S30403 oder andere Hochleistungsmaterialien erzielen? KINTEK bietet branchenführende Hochtemperatur-Laborlösungen, die für die anspruchsvollsten Forschungs- und Produktionsumgebungen entwickelt wurden.

Unterstützt durch erstklassige F&E und weltklasse Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Standardkonfigurationen oder vollständig anpassbare Öfen benötigen, die auf Ihre einzigartigen Spezifikationen zugeschnitten sind, unser Team ist bereit, Ihre technischen Ziele zu unterstützen.

Verwandeln Sie Ihren Schmelzprozess noch heute in einen präzisen technischen Betrieb.

Kontaktieren Sie KINTEK für eine professionelle Beratung

Visuelle Anleitung

Referenzen

- Yaoyao Fiona Zhao, Changrong Li. Effect of V content on high temperature oxidation resistance of S30403 austenitic stainless steel. DOI: 10.1038/s41598-025-17971-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Vorteile der Mittelfrequenz-Induktionserhitzung für Ir/HfO2? Steigerung der Beschichtungspure & Effizienz

- Wie werden Induktionsöfen im Feinguss eingesetzt? Präzises Schmelzen für hochwertige Gussteile erreichen

- Welche Rolle spielt die Vakuumlichtbogenschmelzanlage bei der Herstellung von Ti-33Al-basierten Legierungsknöpfen?

- Was sind die Vorteile des Vakuuminduktionsschmelzens (VIM)? Erreichen Sie unübertroffene Metallreinheit und Leistung

- Was sind die Nachteile von Induktionsöfen? Wichtigste Einschränkungen beim Metallschmelzen

- Welche Art von Heizsystem wird üblicherweise in Vakuumgießöfen verwendet und wie funktioniert sie? Entdecken Sie die Induktionserwärmung für reines, effizientes Schmelzen

- Warum werden Graphittiegel und Induktionsöfen mit Schutzgassystemen für Zn-SiC-Verbundwerkstoffe verwendet?

- Was ist induktives Einschrumpfen und wie funktioniert es? Beherrschen Sie die Präzisionsmontage mit Induktionserwärmung