Die vorherrschende Heizmethode in modernen Vakuumgießöfen ist die elektromagnetische Induktion. Diese Technik verwendet einen leistungsstarken, hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird, wodurch ein fluktuierendes Magnetfeld erzeugt wird. Dieses Feld induziert elektrische „Wirbelströme“ direkt im Metallschmelzgut, wodurch es schnell und effizient von innen nach außen erhitzt wird, und das alles ohne direkten physischen Kontakt.

Die Kernherausforderung beim Vakuumgießen besteht nicht nur darin, Metall zu schmelzen, sondern dies mit absoluter Reinheit und Kontrolle zu tun. Die Induktionserwärmung ist der Standard, da sie ein berührungsloses Verfahren ist, das das Material direkt erwärmt und sich somit perfekt für die saubere, luftleere Umgebung einer Vakuumkammer eignet.

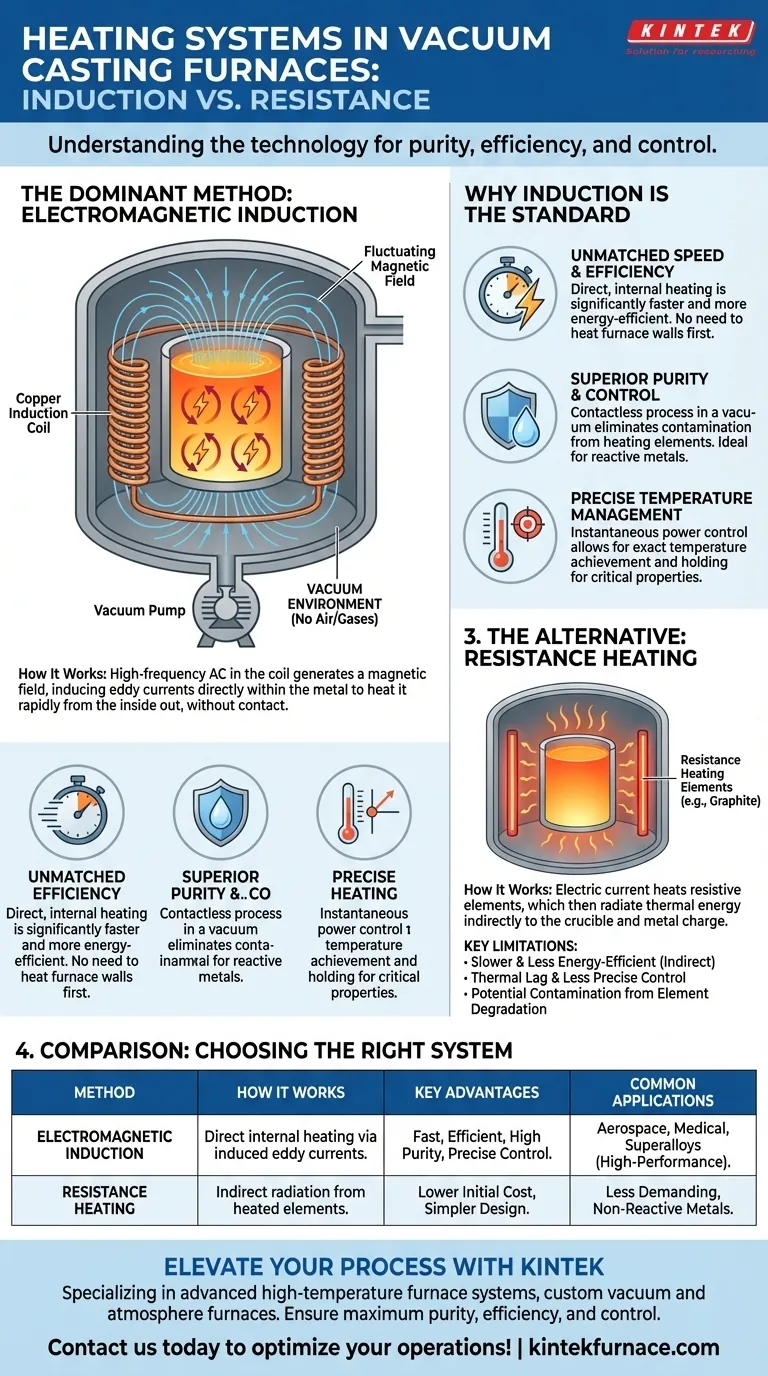

Wie die Induktionserwärmung im Vakuum funktioniert

Das Grundprinzip: Elektromagnetische Induktion

Ein Induktionsofen ist um eine wassergekühlte Kupferspule herum aufgebaut. Wenn auf diese Spule ein hochfrequenter Wechselstrom (AC) angelegt wird, erzeugt sie ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb der Spule.

Das zu schmelzende Metall, bekannt als „Schmelzgut“, wird in einem Tiegel innerhalb dieser Spule platziert. Es berührt die Spule selbst nicht.

Erzeugung von Wärme durch Wirbelströme

Das Magnetfeld durchdringt das Metallschmelzgut und induziert gemäß dem Induktionsgesetz von Faraday kreisförmige elektrische Ströme darin. Diese werden als Wirbelströme bezeichnet.

Da das Metall einen inhärenten elektrischen Widerstand besitzt, erzeugt der Fluss dieser starken Wirbelströme enorme Wärme. Das Metall wird im Wesentlichen zu seinem eigenen Heizelement und ermöglicht extrem schnelle und gleichmäßige Temperaturerhöhungen.

Die Rolle der VakUum-Umgebung

Der gesamte Prozess findet in einer versiegelten Kammer statt, aus der Luft entfernt wurde, um ein Vakuum zu erzeugen. Dies ist von entscheidender Bedeutung, da es verhindert, dass Sauerstoff und andere atmosphärische Gase mit dem geschmolzenen Metall reagieren.

Im Vakuum wird die Wärmeübertragung durch Konvektion (Luftbewegung) eliminiert. Die Wärme wird hauptsächlich durch Strahlung übertragen. Ein direktes Heizverfahren wie die Induktion ist daher weitaus effizienter als Methoden, die zuerst die Umgebung erwärmen müssen.

Warum Induktion der Standard für das Vakuumgießen ist

Unübertroffene Geschwindigkeit und Effizienz

Da die Induktion das Metall direkt von innen erwärmt, ist sie deutlich schneller und energieeffizienter als herkömmliche Methoden. Sie vermeidet die Notwendigkeit, zuerst die Ofenwände zu erhitzen und diese Wärme dann auf den Tiegel abstrahlen zu lassen, wodurch sowohl Zeit als auch Energie gespart wird.

Überragende Reinheit und Kontrolle

Die Induktion ist ein berührungsloses Heizverfahren. Das Einzige, was das geschmolzene Metall berührt, ist der inerte Tiegel. Dies eliminiert das Risiko der Kontamination, das auftreten kann, wenn Metall Heizelemente berührt, was bei anderen Ofentypen ein häufiges Problem darstellt.

In Kombination mit dem Vakuum gewährleistet dieser Prozess die höchstmögliche Reinheit für reaktive Metalle und Superlegierungen, die in der Luft- und Raumfahrt, der Medizin und anderen kritischen Anwendungen eingesetzt werden.

Präzises Temperaturmanagement

Induktionsstromversorgungen ermöglichen eine sofortige und präzise Steuerung der an das Metall abgegebenen Energie. Dies ermöglicht es dem Bediener, exakte Temperaturen zu erreichen und zu halten, was für die metallurgischen Eigenschaften des fertigen Gussteils entscheidend ist.

Verständnis der Kompromisse und Alternativen

Die primäre Alternative: Widerstandsheizung

Einige Vakuumöfen verwenden Widerstandsheizung. Diese Methode funktioniert ähnlich wie ein Haushaltsbackofen, bei dem elektrischer Strom durch hochohmige Heizelemente (oft aus Graphit oder Molybdän) geleitet wird.

Diese Elemente werden extrem heiß und strahlen Wärmeenergie ab, welche den Tiegel und wiederum das Schmelzgut erwärmt.

Wesentliche Einschränkungen der Widerstandsheizung

Die Widerstandsheizung ist im Allgemeinen langsamer und weniger energieeffizient als die Induktion. Sie basiert auf indirekter Erwärmung, was zu thermischer Trägheit führt und eine präzise Temperaturregelung erschwert.

Darüber hinaus können die Heizelemente selbst mit der Zeit verschleißen und eine Kontaminationsquelle in der Vakuumkammer darstellen, was die Reinheit der Schmelze beeinträchtigen kann.

Der Kosten- und Komplexitätsfaktor

Induktionsheizsysteme weisen in der Regel höhere anfängliche Investitionskosten auf und können komplexer sein als ihre durch Widerstand beheizten Gegenstücke. Die Wahl zwischen ihnen hängt oft von den spezifischen zu gießenden Legierungen sowie dem erforderlichen Maß an Reinheit und Prozesskontrolle ab.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung eines Vakuumofens ist das Heizsystem ein bestimmender Faktor, der die Prozessauswirkungen direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und schnellem Gießen von Hochleistungslegierungen liegt: Die Induktionserwärmung ist der unzweideutige Industriestandard und die technisch überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf niedrigeren Anfangskosten für weniger anspruchsvolle, nicht-reaktive Metalle liegt: Die Widerstandsheizung kann eine gangbare Option sein, Sie müssen jedoch die Kompromisse bei Geschwindigkeit, Effizienz und potenzieller Kontamination in Kauf nehmen.

Das Verständnis der Heizmethode ist der erste Schritt zur Beherrschung der Qualität und Konsistenz Ihres Vakuumgießprozesses.

Zusammenfassungstabelle:

| Heizmethode | Funktionsweise | Hauptvorteile | Häufige Anwendungen |

|---|---|---|---|

| Elektromagnetische Induktion | Hochfrequenz-Wechselstrom in Kupferspule induziert Wirbelströme im Metall und erhitzt es direkt ohne Kontakt. | Schnell, energieeffizient, hohe Reinheit, präzise Temperaturkontrolle. | Luft- und Raumfahrtlegierungen, medizinische Implantate, Superlegierungen. |

| Widerstandsheizung | Elektrischer Strom erhitzt Elemente (z. B. Graphit), die Wärme indirekt auf das Metall abstrahlen. | Niedrigere Anfangskosten, einfacheres Design. | Weniger anspruchsvolle, nicht-reaktive Metalle. |

Sind Sie bereit, Ihren Vakuumgießprozess mit überlegenen Heizlösungen zu verbessern? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofensysteme spezialisiert, einschließlich kundenspezifischer Vakuum- und Atmosphärenöfen, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Durch die Nutzung unserer hervorragenden F&E und Eigenfertigung gewährleisten wir maximale Reinheit, Effizienz und Kontrolle für Branchen wie Luft- und Raumfahrt und Medizin. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsheiztechnologien Ihren Betrieb optimieren und unübertroffene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz