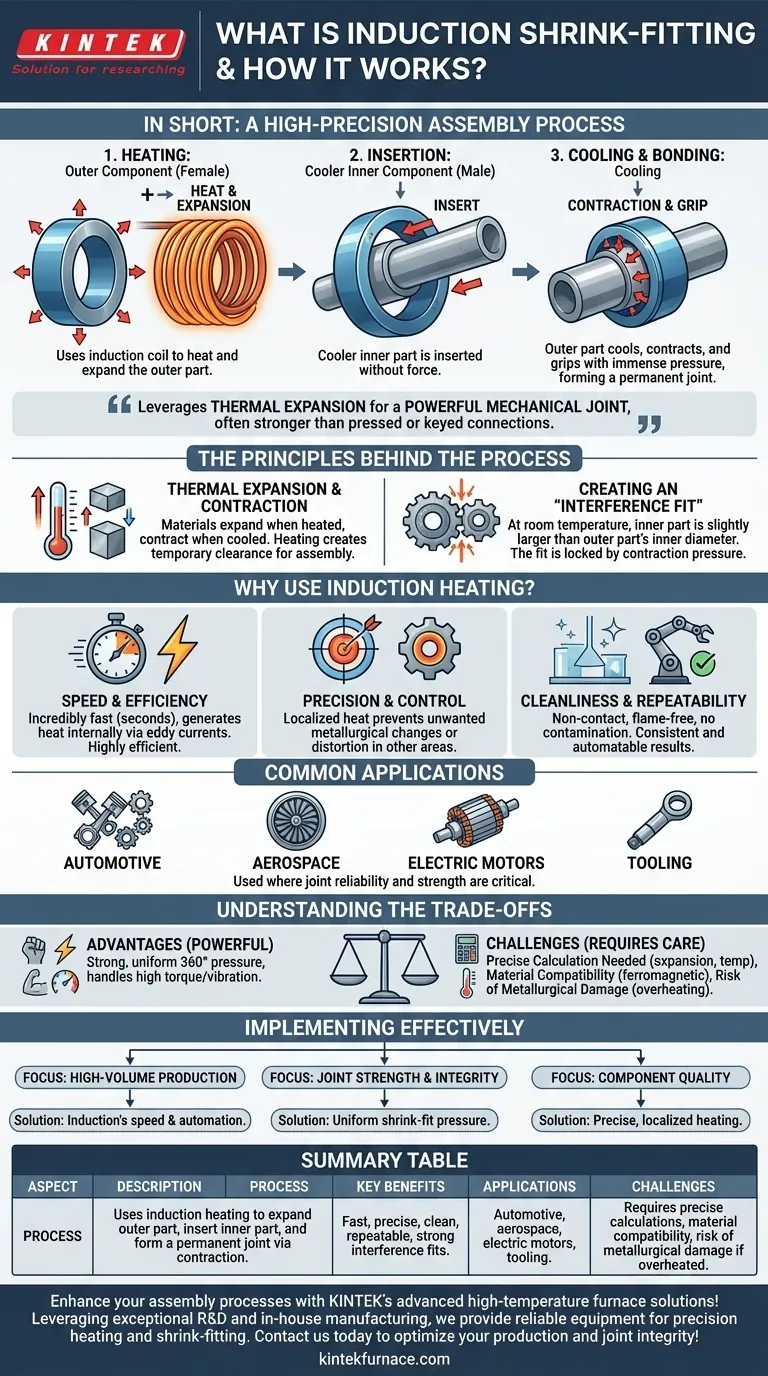

Kurz gesagt, induktives Einschrumpfen ist ein hochpräziser Montageprozess, der Wärme nutzt, um eine starke mechanische Verbindung herzustellen. Eine äußere Komponente wird mit einer Induktionsspule erwärmt, wodurch sie sich ausdehnt. Anschließend wird ein zweites, kühleres Bauteil eingesetzt, und während sich das äußere Teil abkühlt und zusammenzieht, umschließt es das innere Teil mit enormem Druck und bildet eine starke, dauerhafte Verbindung.

Das induktive Einschrumpfen nutzt das Grundprinzip der Wärmeausdehnung und verwendet eine saubere und schnelle Induktionserwärmung, um eine starke mechanische Verbindung herzustellen, die oft stärker und zuverlässiger ist als eine Presspassung oder eine Keilverbindung.

Die Prinzipien hinter dem Prozess

Im Kern ist das Einschrumpfen ein Spiel mit kontrollierten Abmessungen. Der Prozess manipuliert die Größe der Komponenten mithilfe der Temperatur, um eine Passung zu erzielen, die im Umgebungszustand unmöglich wäre.

Thermische Ausdehnung und Kontraktion

Alle Materialien dehnen sich bei Erwärmung aus und ziehen sich bei Abkühlung zusammen. Das induktive Einschrumpfen nutzt diese Eigenschaft aus, indem es nur die äußere Komponente oder das „weibliche“ Teil erwärmt.

Diese Erwärmung bewirkt, dass sich das Teil gerade so weit ausdehnt, dass sein Innendurchmesser vergrößert wird, wodurch das „männliche“ Bauteil ohne Kraftaufwand eingesetzt werden kann.

Wenn sich das erwärmte Teil abkühlt, versucht es, in seine ursprüngliche Größe zurückzukehren, und zieht sich fest um das innere Teil zusammen. Diese Kontraktion erzeugt einen erheblichen Radialdruck, der die beiden Komponenten miteinander verriegelt.

Erzeugung einer „Übermaßpassung“

Das Ziel ist es, das zu erzeugen, was Ingenieure als Übermaßpassung (Interference Fit) bezeichnen. Das bedeutet, dass bei Raumtemperatur der Außendurchmesser der inneren Komponente geringfügig größer ist als der Innendurchmesser der äußeren Komponente.

Ohne Wärme würde das Zusammenpressen dieser Teile extremen Druck erfordern, was sie beschädigen könnte. Die durch die Induktionserwärmung erzeugte vorübergehende Ausdehnung ist der Schlüssel, der die Montage ermöglicht.

Warum Induktionserwärmung verwenden?

Obwohl Sie einen Ofen oder einen Brenner verwenden könnten, bietet die Induktionserwärmung einzigartige Vorteile, die sie zur überlegenen Wahl für die moderne Fertigung machen.

Geschwindigkeit und Effizienz

Die Induktionserwärmung ist unglaublich schnell und dauert oft nur Sekunden. Ein Wechselstrommagnetfeld einer Spule erzeugt elektrische Ströme (Wirbelströme) direkt im Metallteil selbst und erzeugt Wärme von innen nach außen. Dies ist weitaus effizienter, als darauf zu warten, dass die Wärme von einer externen Quelle wie einem Ofen übertragen wird.

Präzision und Kontrolle

Die durch Induktion erzeugte Wärme kann sehr spezifisch lokalisiert werden. Sie können nur die Bohrung eines Zahnrads erwärmen, ohne die Härte der Zahnspitzen zu beeinträchtigen. Diese Präzision verhindert unerwünschte metallurgische Veränderungen, Verformungen oder Schäden am Rest der Komponente.

Sauberkeit und Wiederholbarkeit

Da es sich um einen berührungslosen, flammenfreien Prozess handelt, ist die Induktion außergewöhnlich sauber. Es gibt keine Verbrennungsprodukte oder Verunreinigungen. Der Prozess ist außerdem hochgradig steuerbar und automatisierbar, wodurch sichergestellt wird, dass jedes Teil zur exakt gleichen Zeit auf die exakt gleiche Temperatur erwärmt wird, was konsistente und wiederholbare Ergebnisse liefert.

Häufige Anwendungen

Sie finden das induktive Einschrumpfen in Branchen, in denen die Zuverlässigkeit und Festigkeit der Verbindung von entscheidender Bedeutung sind.

- Automobilindustrie: Montage von Zahnrädern, Lagern und Ringen auf Wellen.

- Luft- und Raumfahrt: Passgenaues Einsetzen von Turbinenscheiben und Triebwerkskomponenten.

- Elektromotoren: Befestigung von Rotoren an Motorwellen.

- Werkzeugbau: Einsetzen von Hartmetallringen in Hochleistungs-Werkzeughalter.

Die Abwägungen verstehen

Obwohl der Prozess leistungsstark ist, ist er nicht ohne Herausforderungen und erfordert sorgfältige Ingenieurskunst.

Die Notwendigkeit präziser Berechnungen

Der Erfolg hängt von korrekten Berechnungen ab. Sie müssen den Wärmeausdehnungskoeffizienten der Materialien, die anfängliche Übermaßpassung und die Umgebungstemperaturen kennen, um die exakte Zieltemperatur zu bestimmen. Unzureichende Erwärmung führt dazu, dass die Teile nicht passen; übermäßige Erwärmung kann die Materialeigenschaften dauerhaft schädigen.

Materialverträglichkeit

Der Prozess funktioniert am besten bei ferromagnetischen Metallen wie Stahl und Eisen, die gut auf Induktion reagieren. Er hängt auch davon ab, dass das Material eine geeignete Wärmeausdehnungsrate aufweist, ohne durch den erforderlichen Wärmezyklus beschädigt zu werden.

Risiko metallurgischer Schäden

Die Überhitzung eines Teils ist das größte Risiko. Wenn Sie beispielsweise ein gehärtetes Stahlzahnrad überhitzen, können Sie seine Härte ruinieren, wodurch es weich und unbrauchbar wird. Die richtige Temperaturkontrolle ist keine Option; sie ist unerlässlich für die Erhaltung der Integrität der Komponente.

Effektives Implementieren des induktiven Einschrumpfens

Die Wahl dieser Methode erfordert ein klares Verständnis Ihrer Produktionsziele.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Die unübertroffene Geschwindigkeit und das Potenzial für Automatisierung machen die Induktion zur idealen Lösung für wiederholbare Montage in einer Produktionslinie.

- Wenn Ihr Hauptaugenmerk auf der Festigkeit und Integrität der Verbindung liegt: Der gleichmäßige 360-Grad-Druck einer Schrumpfpassung erzeugt eine starke Verbindung, die Drehmoment und Vibrationen besser standhält als Keile oder Madenschrauben.

- Wenn Ihr Hauptaugenmerk auf der Komponentenqualität liegt: Die präzise, lokalisierte Erwärmung durch Induktion schützt empfindliche Bereiche des Teils und minimiert das Risiko von Verzug oder Materialschäden.

Indem Sie die kontrollierte Anwendung von Wärme beherrschen, können Sie einige der stärksten und zuverlässigsten mechanischen Baugruppen herstellen, die möglich sind.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Verwendet Induktionserwärmung, um das äußere Teil auszudehnen, das innere Teil einzusetzen und durch Kontraktion eine dauerhafte Verbindung herzustellen. |

| Hauptvorteile | Schnell, präzise, sauber, wiederholbar und erzeugt starke Übermaßpassungen. |

| Anwendungen | Automobilindustrie (Zahnräder, Lager), Luft- und Raumfahrt (Turbinenscheiben), Elektromotoren, Werkzeugbau. |

| Herausforderungen | Erfordert präzise Berechnungen, Materialverträglichkeit und birgt das Risiko metallurgischer Schäden bei Überhitzung. |

Verbessern Sie Ihre Montageprozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen in der Präzisionserwärmung und beim Einschrumpfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktion und Verbindungsintegrität optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion