Im Feinguss erfüllen Induktionsöfen eine primäre, kritische Funktion: Sie schmelzen Metalllegierungen schnell und präzise, bevor diese in die keramische Feingussform gegossen werden. Sie nutzen berührungslose elektromagnetische Erwärmung, um festes Metall in einen flüssigen Zustand zu überführen, mit außergewöhnlicher Kontrolle über Temperatur und Reinheit, was für die Herstellung der komplizierten und hochwertigen Teile, die diesen Prozess kennzeichnen, unerlässlich ist.

Der Hauptgrund, warum Induktionsöfen im Feinguss Standard sind, ist ihre Fähigkeit, eine unvergleichliche Kontrolle zu bieten. Durch die Verwendung elektromagnetischer Felder liefern sie schnelle, saubere und sehr gleichmäßige Wärme, was für die Herstellung der komplexen, hochintegren Teile, für die der Feinguss bekannt ist, unerlässlich ist.

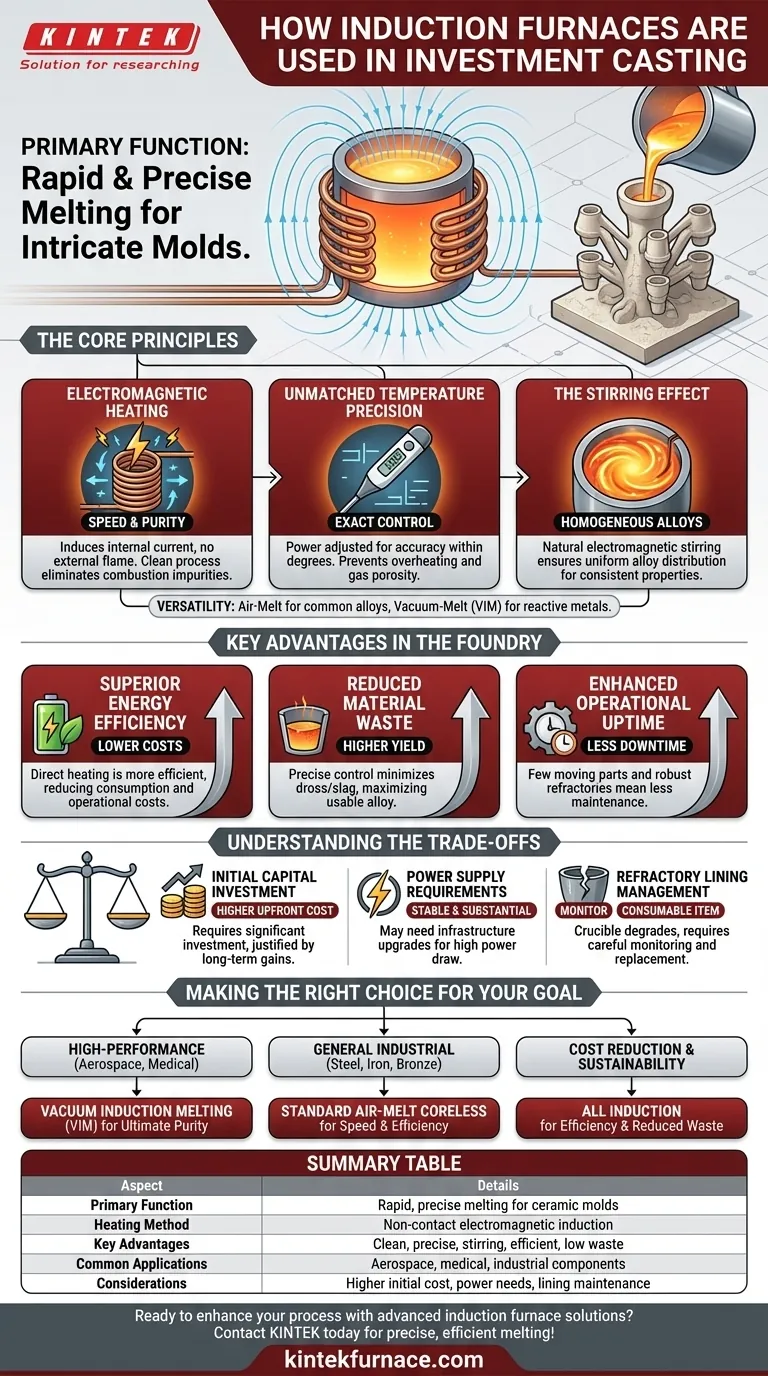

Die Kernprinzipien: Warum Induktion herausragt

Die Induktionstechnologie ist nicht nur eine weitere Methode zur Metallerwärmung; ihre grundlegenden Prinzipien gehen direkt auf die Kernanforderungen des hochwertigen Feingusses ein.

Elektromagnetische Erwärmung für Geschwindigkeit und Reinheit

Ein Induktionsofen funktioniert durch die Erzeugung eines starken wechselnden Magnetfeldes. Dieses Feld induziert starke elektrische Ströme direkt im Metall, wodurch es sich schnell von innen nach außen erwärmt.

Da es keine externe Flamme oder Heizelemente gibt, wird das Risiko, Verunreinigungen durch Verbrennungsprodukte einzuschleppen, eliminiert. Dieser saubere Schmelzprozess ist entscheidend für die Herstellung metallurgisch einwandfreier Gussteile.

Unübertroffene Temperaturpräzision

Die dem Induktionsspule zugeführte Leistung kann mit äußerster Genauigkeit eingestellt werden. Dies ermöglicht den Bedienern eine präzise Kontrolle über die Temperatur des Metalls, oft innerhalb weniger Grad.

Diese Präzision verhindert Überhitzung, die zu Gasporosität und dem Verlust wertvoller Legierungselemente führen kann. Sie stellt auch sicher, dass das Metall die optimale Gießtemperatur hat, um die komplizierten Details der Feingussform perfekt auszufüllen.

Der Rühreffekt für homogene Legierungen

Ein einzigartiger Vorteil des Induktionsschmelzens ist die natürliche elektromagnetische Rührung, die im Schmelzbad stattfindet. Die Magnetfelder erzeugen eine sanfte, kontinuierliche Mischbewegung.

Dies stellt sicher, dass alle Legierungselemente gleichmäßig in der Schmelze verteilt sind, was zu einer perfekt homogenen Legierung führt. Für Hochleistungskomponenten ist diese chemische Gleichmäßigkeit für konsistente mechanische Eigenschaften unerlässlich.

Vielseitigkeit bei Metallen und Atmosphären

Induktionsöfen sind in vielen Konfigurationen erhältlich, einschließlich Luftschmelz- und Vakuumschmelzsystemen.

Luftschmelzöfen sind Arbeitspferde für gängige Legierungen wie Stahl, Eisen und Kupfer. Vakuuminduktionsschmelzöfen (VIM) ermöglichen die Verarbeitung hochreaktiver Metalle wie Titan und Superlegierungen in einer kontrollierten Atmosphäre, wodurch Oxidation verhindert und höchste Reinheit gewährleistet wird.

Hauptvorteile in der Gießerei

Die Prinzipien des Induktionsschmelzens führen direkt zu greifbaren betrieblichen und finanziellen Vorteilen für die Feingießerei.

Überragende Energieeffizienz

Durch die direkte Erwärmung des Metalls sind Induktionsöfen deutlich energieeffizienter als brennstoffbeheizte oder Widerstandsöfen, bei denen ein großer Teil der Energie beim Erhitzen der Ofenstruktur und der Umgebungsluft verloren geht. Dies führt zu einem geringeren Energieverbrauch und reduzierten Betriebskosten.

Reduzierter Materialausschuss

Eine präzise Temperaturkontrolle minimiert die Bildung von Schlacke und Krätze (Verunreinigungen, die auf der Schmelze schwimmen), was bedeutet, dass mehr der teuren Legierung im fertigen Gussteil landet. Diese Genauigkeit reduziert Materialausschuss und verbessert die Ausbeute.

Erhöhte Betriebszeit

Induktionsöfen haben wenige bewegliche Teile und ihre Auskleidungen (Feuerfestmaterialien) sind robust. Diese inhärente Haltbarkeit und der minimale Wartungsaufwand bedeuten weniger Ausfallzeiten für Reparaturen und mehr Produktionszeit, wodurch die langfristigen Betriebskosten gesenkt werden.

Die Kompromisse verstehen

Obwohl hochwirksam, ist die Induktionstechnologie nicht ohne Überlegungen. Ein vertrauenswürdiger Berater muss das Gesamtbild anerkennen.

Anfängliche Kapitalinvestition

Die Anschaffungskosten eines Induktionsschmelzsystems, einschließlich Stromversorgung und Installation, sind in der Regel höher als die eines konventionellen brennstoffbeheizten Ofens. Dies stellt eine erhebliche Kapitalinvestition dar, die durch langfristige Effizienzgewinne gerechtfertigt werden muss.

Anforderungen an die Stromversorgung

Diese Öfen erfordern eine erhebliche und stabile elektrische Stromversorgung. Anlagen müssen möglicherweise ihre elektrische Infrastruktur aufrüsten, um den hohen Stromverbrauch zu unterstützen, was die anfänglichen Projektkosten und die Komplexität erhöhen kann.

Management der Feuerfestauskleidung

Der Tiegel oder die Feuerfestauskleidung, die das geschmolzene Metall enthält, ist ein Verschleißteil. Es verschlechtert sich mit der Zeit und muss sorgfältig überwacht und regelmäßig ersetzt werden. Eine unsachgemäße Handhabung kann zu Ofenausfällen und kostspieligen Produktionsverzögerungen führen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen bestimmten Induktionsofen sollte sich nach der endgültigen Anwendung des Gussteils richten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Luft- und Raumfahrt- oder Medizinteilen liegt: Ein Vakuuminduktionsschmelzofen (VIM) ist unerlässlich für seine Fähigkeit, reaktive Legierungen zu verarbeiten und höchste Reinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Industriekomponenten (Stahl, Eisen, Bronze) liegt: Ein Standard-Luftschmelz-Kerninduktionsofen bietet das beste Gleichgewicht aus Geschwindigkeit, Effizienz und Kosten für eine breite Palette gängiger Legierungen.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung und Nachhaltigkeit liegt: Die inhärente Energieeffizienz und der reduzierte Materialausschuss aller Induktionstechnologien unterstützen direkt niedrigere Betriebskosten und einen geringeren ökologischen Fußabdruck.

Letztendlich geht es bei der Einführung der Induktionstechnologie darum, präzise Kontrolle über die kritischste Variable im Gießprozess zu erlangen: das Metall selbst.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Funktion | Schnelles und präzises Schmelzen von Metalllegierungen zum Gießen in Keramikformen |

| Heizmethode | Berührungslose elektromagnetische Induktion zur internen Erwärmung |

| Hauptvorteile | Sauberes Schmelzen, präzise Temperaturkontrolle, elektromagnetisches Rühren für Homogenität, Energieeffizienz, reduzierter Ausschuss |

| Typische Anwendungen | Luft- und Raumfahrt-, Medizin- und Industriekomponenten unter Verwendung von Metallen wie Stahl, Titan und Superlegierungen |

| Überlegungen | Höhere Anschaffungskosten, Bedarf an stabiler Stromversorgung, Wartung der Feuerfestauskleidung |

Bereit, Ihren Feingussprozess mit fortschrittlichen Induktionsofenlösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturöfen für vielfältige Laboranforderungen anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir präzises, effizientes Schmelzen für Ihre hochwertigen Gussteile liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen