Der Hauptvorteil des Vakuuminduktionsschmelzens (VIM) ist seine unübertroffene Fähigkeit, außergewöhnlich reine, saubere und homogene Metalle und Legierungen herzustellen. Durch die Durchführung des gesamten Schmelz- und Raffinationsprozesses unter einem streng kontrollierten Vakuum eliminiert VIM die Kontamination durch atmosphärische Gase wie Sauerstoff und Stickstoff. Diese Umgebung ermöglicht auch die Entfernung unerwünschter gelöster Gase und flüchtiger Verunreinigungen, was zu einem Endprodukt mit präziser chemischer Zusammensetzung und überlegenen Materialeigenschaften führt.

Für Hochleistungsanwendungen, bei denen ein Materialversagen keine Option ist, führen herkömmliche Schmelzverfahren zu vielen Verunreinigungen. VIM löst dies, indem es einen kontrollierten „Reinraum“ für Metall schafft und sicherstellt, dass die Chemie und Struktur des Endprodukts genau wie konzipiert sind.

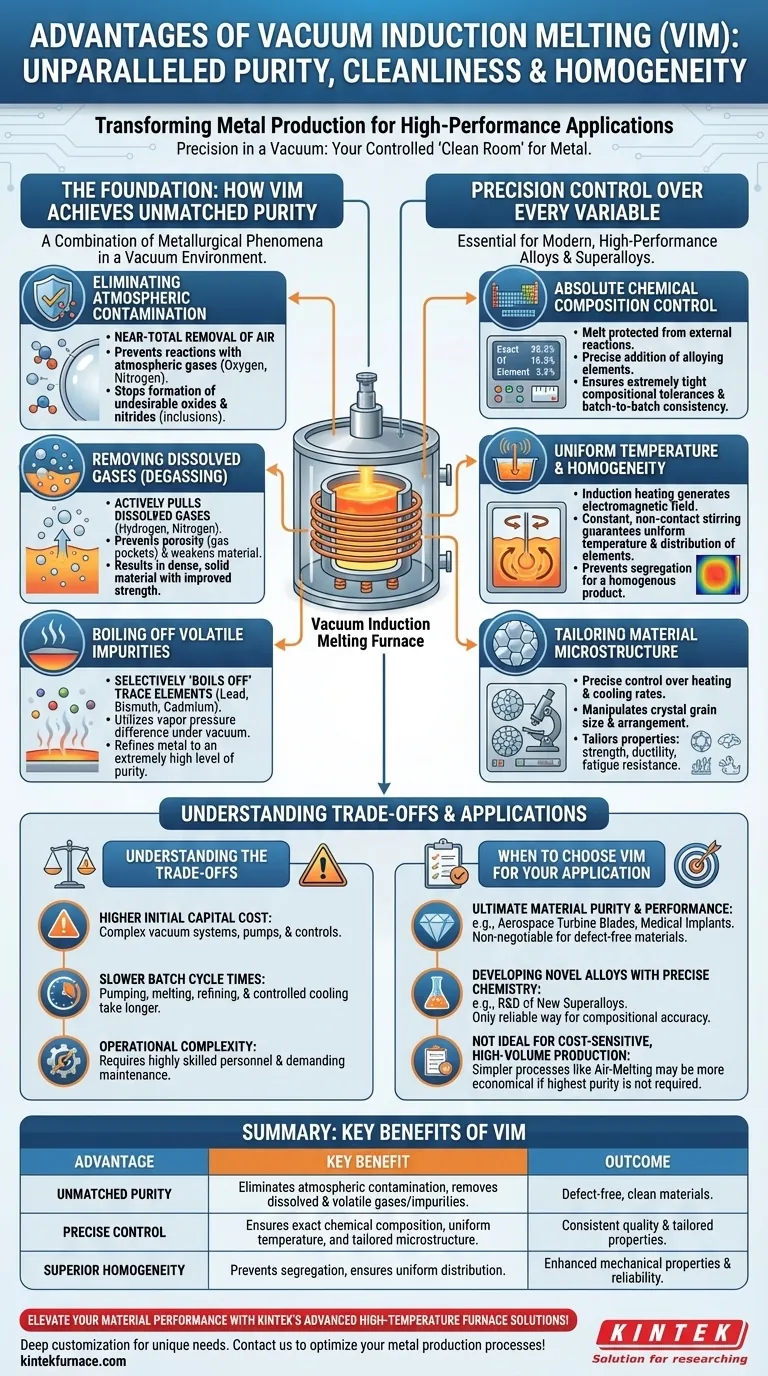

Die Grundlage: Wie VIM unübertroffene Reinheit erreicht

Der Kernwert des VIM-Verfahrens liegt in seiner Fähigkeit, eine ideale Umgebung für die Herstellung von sauberem Metall zu schaffen. Dies ist kein einzelner Vorteil, sondern eine Kombination metallurgischer Phänomene, die durch das Vakuum ermöglicht werden.

Beseitigung atmosphärischer Kontamination

Der bedeutendste Vorteil der Vakuumumgebung ist die nahezu vollständige Entfernung von Luft. Dies verhindert Reaktionen zwischen dem heißen, geschmolzenen Metall und atmosphärischen Gasen.

Insbesondere verhindert es die Bildung unerwünschter Oxide und Nitride, die zu spröden Einschlüssen im Endmaterial werden und als Ausgangspunkte für Risse und Brüche dienen können.

Entfernung gelöster Gase

Gase wie Wasserstoff und Stickstoff können sich im geschmolzenen Metall lösen und beim Erstarren eingeschlossen werden. Diese eingeschlossenen Gasblasen erzeugen Porosität, einen kritischen Defekt, der das Material stark schwächt.

Das Vakuum in einem VIM-Ofen zieht diese gelösten Gase aktiv aus dem Schmelzbad, ein Prozess, der als Entgasung bekannt ist. Dies führt zu einem dichten, festen Material mit deutlich verbesserter mechanischer Festigkeit.

Ausdampfen flüchtiger Verunreinigungen

Viele unerwünschte Spurenelemente (wie Blei, Wismut oder Cadmium) haben einen höheren Dampfdruck als das Grundmetall. Einfacher ausgedrückt, sie sieden bei niedrigerer Temperatur, insbesondere unter Vakuum.

VIM nutzt dieses Prinzip, um diese flüchtigen Verunreinigungen selektiv „auszukochen“ und das Metall so auf ein extrem hohes Reinheitsniveau zu verfeinern, das mit Luftschmelzverfahren nicht erreichbar ist.

Präzise Kontrolle über jede Variable

Über die Reinheit hinaus bietet VIM ein Maß an Prozesskontrolle, das für die Herstellung moderner Hochleistungslegierungen und Superlegierungen unerlässlich ist.

Absolute Kontrolle der chemischen Zusammensetzung

Da die Schmelze vor jeglichen externen Reaktionen geschützt ist, haben Ingenieure die vollständige Kontrolle über die endgültige Chemie der Legierung. Legierungselemente können in präzisen Mengen hinzugefügt werden, ohne befürchten zu müssen, dass sie durch Oxidation verloren gehen.

Dies ermöglicht die Herstellung von Legierungen mit extrem engen Toleranzen bei der Zusammensetzung, was Konsistenz von Charge zu Charge und zuverlässige Leistung gewährleistet.

Gleichmäßige Temperatur und Homogenität

Der Induktionsheizprozess erzeugt ein elektromagnetisches Feld, das das geschmolzene Metallbad auf natürliche Weise durchrührt. Diese ständige, berührungslose Rührwirkung ist entscheidend.

Sie gewährleistet eine gleichmäßige Temperatur im gesamten Schmelzbad und garantiert, dass alle Legierungselemente perfekt verteilt sind, wodurch eine Segregation verhindert und ein vollständig homogenes Endprodukt erzeugt wird.

Feinabstimmung der Materialmikrostruktur

VIM-Systeme ermöglichen eine präzise Kontrolle über die Heiz- und Abkühlraten. Dies ermöglicht es Metallurgen, die Mikrostruktur der Legierung – die Größe und Anordnung ihrer Kristallkörner – zu beeinflussen.

Durch die Kontrolle der Mikrostruktur kann die endgültige Eigenschaft des Materials, wie Festigkeit, Duktilität und Ermüdungsbeständigkeit, für eine bestimmte Anwendung maßgeschneidert werden.

Die Kompromisse verstehen

Kein Prozess ist ohne seine Kompromisse. Obwohl VIM überlegene Ergebnisse liefert, ist es wichtig, die praktischen Aspekte zu verstehen.

Höhere Anfangsinvestitionskosten

VIM-Öfen sind komplexe Systeme, die robuste Vakuumkammern, leistungsstarke Pumpen und hochentwickelte Steuerungssysteme erfordern. Dies macht ihre anfänglichen Kauf- und Installationskosten deutlich höher als bei herkömmlichen Luftschmelzöfen.

Längere Chargenzykluszeiten

Das Erreichen eines Hochvakuums benötigt Zeit. Der Prozess des Evakuierens der Kammer, des Schmelzens, Raffinierens und der kontrollierten Abkühlung führt dazu, dass die VIM-Zykluszeiten von Natur aus länger sind als die einfacherer Schmelzverfahren.

Betriebliche Komplexität

Der Betrieb und die Wartung eines VIM-Ofens erfordern hochqualifiziertes Personal. Die Verwaltung der Vakuumsysteme, der Steuerungsparameter und der Ofenauskleidungen ist anspruchsvoller als die normale Gießereiarbeit und erhöht die Betriebskosten.

Wann Sie VIM für Ihre Anwendung wählen sollten

Ihre Wahl der Schmelztechnologie muss mit den Anforderungen Ihres Endprodukts übereinstimmen. VIM ist keine universelle Lösung, aber für bestimmte Ziele ist es die einzig gangbare Option.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und Leistung liegt (z. B. Turbinenschaufeln für die Luft- und Raumfahrt, medizinische Implantate): VIM ist der nicht verhandelbare Standard für die Herstellung fehlerfreier Materialien, bei denen ein Ausfall katastrophale Folgen haben könnte.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Legierungen mit präziser Chemie liegt (z. B. Forschung und Entwicklung neuer Superlegierungen): Die kontrollierte Umgebung von VIM bietet die einzig verlässliche Methode, um die Genauigkeit und Wiederholbarkeit der Zusammensetzung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der kostensensiblen Massenproduktion von Metallen der Standardgüte liegt: Ein einfacheres Verfahren wie das Luftschmelzen oder ein Argon-Sauerstoff-Entkohlungsprozess (AOD-Konverter) könnte wirtschaftlicher sein, wenn die höchste Reinheit nicht erforderlich ist.

Letztendlich ist die Wahl von VIM eine strategische Entscheidung, bei der die Materialintegrität und -leistung über alles andere gestellt werden.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Unübertroffene Reinheit | Eliminiert atmosphärische Kontamination und entfernt gelöste Gase sowie flüchtige Verunreinigungen. |

| Präzise Kontrolle | Gewährleistet exakte chemische Zusammensetzung, gleichmäßige Temperatur und maßgeschneiderte Mikrostruktur. |

| Überlegene Homogenität | Produziert fehlerfreie, konsistente Materialien mit verbesserten mechanischen Eigenschaften. |

Steigern Sie Ihre Materialleistung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch Nutzung außergewöhnlicher F&E- und Eigenfertigungskapazitäten bieten wir Systeme zum Vakuuminduktionsschmelzen (VIM) und andere Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Reinheit und Zuverlässigkeit für Branchen wie Luft- und Raumfahrt sowie Medizintechnik. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Metallproduktionsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit