Im Wesentlichen ist das Vakuumgießen ein Fertigungsprozess, der ein Vakuum nutzt, um ein flüssiges Harz, typischerweise Polyurethan, in eine flexible Silikonform zu ziehen. Der Hauptunterschied zum konventionellen Gießen ist die Verwendung von weichen Silikonformen anstelle von harten Metallwerkzeugen. Dies macht es ideal für die Herstellung kleiner Serien von hochpräzisen Kunststoff- oder gummiartigen Teilen.

Die Wahl zwischen Vakuumgießen und konventionellem Gießen hängt nicht davon ab, was überlegen ist, sondern davon, was zu Ihrem Ziel passt. Vakuumgießen zeichnet sich durch die Prototypenherstellung in geringer Stückzahl und hoher Detailgenauigkeit aus, während konventionelle Methoden für die Massenproduktion in hohen Stückzahlen entwickelt wurden.

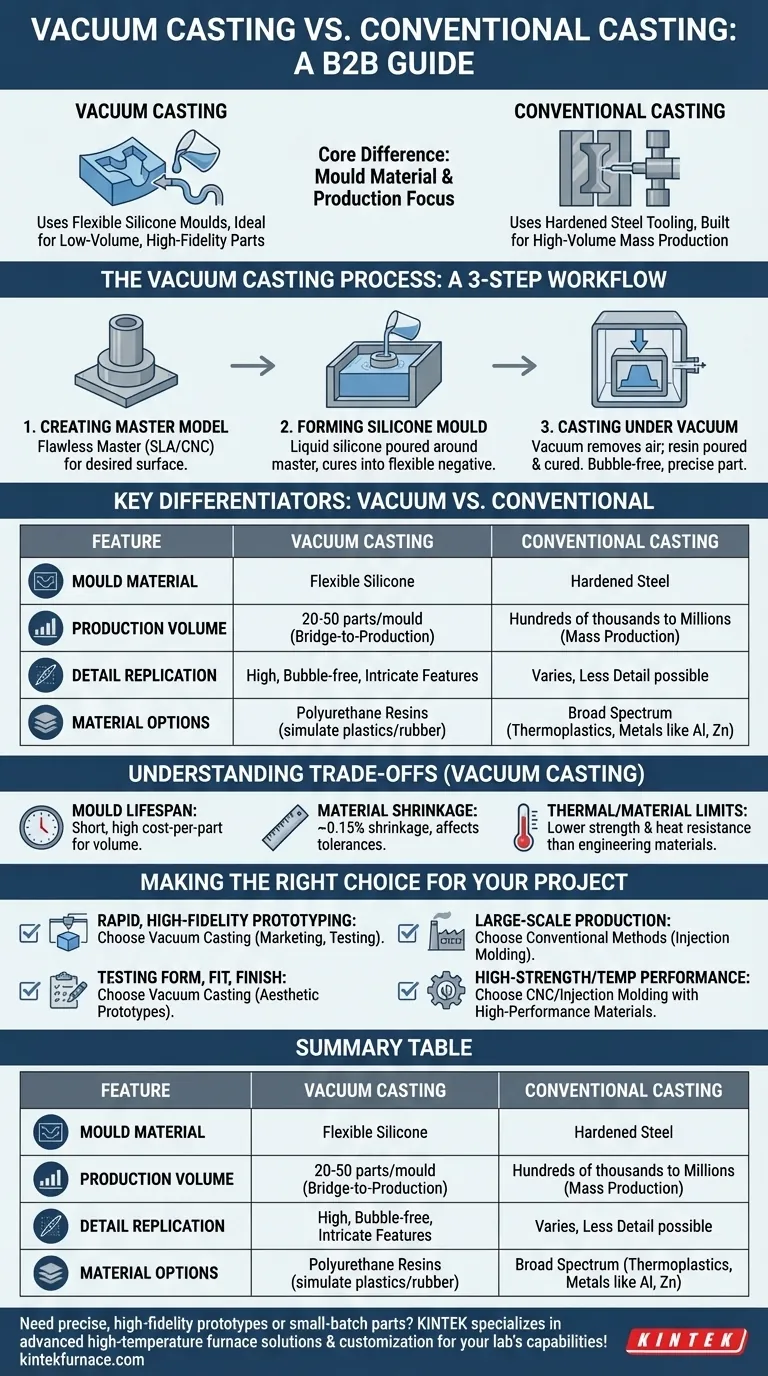

Der Vakuumgießprozess: Eine Schritt-für-Schritt-Anleitung

Um die einzigartigen Vorteile zu verstehen, ist es hilfreich, den Arbeitsablauf zu visualisieren. Der Prozess ist präzise und methodisch und dreht sich um die Schaffung eines perfekten Negativs des Endteils.

Schritt 1: Erstellung des Mastermodells

Der Prozess beginnt mit einem makellosen Mastermodell. Dieses wird typischerweise mit einem hochauflösenden Verfahren wie 3D-Druck (SLA) oder CNC-Bearbeitung erstellt und akribisch bearbeitet, um die gewünschte Oberflächenqualität zu erzielen.

Schritt 2: Herstellung der Silikonform

Das Mastermodell wird in einer Gießbox aufgehängt, und flüssiges Silikon wird darum herumgegossen. Nachdem das Silikon ausgehärtet ist, wird es vorsichtig in zwei Hälften geschnitten, und das Mastermodell wird entfernt. Dadurch entsteht ein Hohlraum, der ein exakter Negativabdruck des Originalteils ist.

Schritt 3: Gießen unter Vakuum

Die zweiteilige Silikonform wird wieder zusammengebaut, und ein spezielles Polyurethanharz wird gemischt. Die Form und das Harz werden dann in eine Vakuumkammer gebracht. Das Vakuum entfernt die gesamte Luft aus der Kammer, dem Formhohlraum und dem flüssigen Harz selbst, wodurch verhindert wird, dass sich im Endteil Luftblasen bilden.

Das Harz wird dann unter Vakuum in die Form gegossen, um sicherzustellen, dass es jedes komplizierte Detail ausfüllt. Nach dem Füllen wird die Form in einen Aushärteofen gebracht, um das Teil zu verfestigen, bevor es entformt wird.

Wichtige Unterscheidungsmerkmale: Vakuum- vs. konventionelles Gießen

Die grundlegenden Unterschiede in der Werkzeugbestückung und im Prozess führen zu unterschiedlichen Anwendungen, Kosten und Ergebnissen.

Formmaterial: Silikon vs. Stahl

Vakuumgießen verwendet flexible Silikonformen. Dies ermöglicht Teile mit komplexen Geometrien und sogar leichten Hinterschneidungen, da die Form zum Entformen des Teils gebogen werden kann.

Konventionelle Methoden, wie Spritzguss oder Druckguss, verwenden gehärtete Stahlformen. Diese sind unglaublich langlebig, aber auch starr, teuer und zeitaufwändig in der Herstellung.

Produktionsvolumen: Prototypen vs. Massenproduktion

Eine einzelne Silikonform kann typischerweise nur 20-50 Teile produzieren, bevor sie sich zu zersetzen beginnt. Dies macht das Vakuumgießen zu einem idealen Übergangswerkzeug zur Produktion, perfekt für kleine Chargen.

Stahlformen sind für Hunderttausende oder sogar Millionen von Zyklen ausgelegt, was konventionelles Gießen zur einzig praktikablen Option für die echte Massenproduktion macht.

Teilkomplexität und Detailgenauigkeit

Die Kombination aus flüssigem Harz und einer Vakuumumgebung ermöglicht eine außergewöhnliche Detailwiedergabe. Das Vakuum sorgt dafür, dass das Material auch in die feinsten Merkmale fließt und ein blasenfreies Teil mit einer hochwertigen Oberfläche erzeugt, die dem Mastermodell entspricht.

Materialkompatibilität

Vakuumgießen wird hauptsächlich mit einer breiten Palette von Polyurethan (PU)-Harzen verwendet. Diese Harze können so formuliert werden, dass sie die Eigenschaften von Produktionskunststoffen wie ABS, Nylon oder Gummi verschiedener Härtegrade simulieren.

Konventionelles Gießen deckt ein viel breiteres Spektrum ab, von Thermoplasten im Spritzguss bis hin zu Metallen wie Aluminium und Zink im Druckguss.

Die Kompromisse des Vakuumgießens verstehen

Obwohl leistungsstark, ist dieser Prozess keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Formlebensdauer und Kosten

Die kurze Lebensdauer einer Silikonform ist ihre Hauptbeschränkung für die Serienproduktion. Obwohl die anfänglichen Werkzeugkosten deutlich niedriger sind als die für eine Stahlform, bleiben die Kosten pro Teil relativ hoch.

Materialschrumpfung

Polyurethanharze erfahren während der Aushärtung einen gewissen Schrumpf, typischerweise etwa 0,15 %. Dies muss bei der Konstruktion des Mastermodells berücksichtigt werden, insbesondere bei Teilen, die enge Toleranzen erfordern.

Thermische und Materialbeschränkungen

Die hergestellten Teile bestehen aus duroplastischen Polyurethanen, die nicht die gleiche thermische oder mechanische Festigkeit wie viele technische Thermoplaste oder Metalle in Produktionsqualität aufweisen. Der Prozess ist nicht geeignet für die Herstellung von Teilen, die für Hochtemperaturanwendungen vorgesehen sind.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl des richtigen Prozesses hängt ganz vom Stadium Ihres Projekts und dem letztendlichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf schnellem, hochpräzisem Prototyping liegt: Vakuumgießen ist die perfekte Wahl für die Herstellung einer kleinen Serie von Kunststoffteilen in Produktionsqualität für Marketing, Benutzertests oder Funktionsvalidierung.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Konventionelle Methoden wie Spritzguss sind der klare und kostengünstigste Weg zur Herstellung Tausender von Teilen.

- Wenn Ihr Hauptaugenmerk auf der Prüfung von Form, Passgenauigkeit und Oberflächengüte liegt: Die außergewöhnliche Oberflächenqualität und Detailgenauigkeit des Vakuumgießens machen es überlegen für die Herstellung ästhetischer Prototypen, die wie ein Endprodukt aussehen und sich anfühlen.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit oder Hochtemperaturleistung liegt: Dann müssen Sie über Vakuumgießen hinaus zu Prozessen wie CNC-Bearbeitung in Metall oder Spritzguss mit Hochleistungs-Thermoplasten schauen.

Letztendlich ermöglicht das Verständnis der einzigartigen Stärken und Schwächen jedes Prozesses, das effizienteste Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Vakuumgießen | Konventionelles Gießen |

|---|---|---|

| Formmaterial | Flexibles Silikon | Gehärteter Stahl |

| Produktionsvolumen | 20-50 Teile pro Form | Hunderttausende bis Millionen |

| Ideale Anwendung | Prototyping, Kleinserien | Massenproduktion |

| Detailwiedergabe | Hoch, blasenfrei | Variiert, in einigen Fällen weniger Details |

| Materialoptionen | Polyurethanharze | Breit (Kunststoffe, Metalle) |

| Werkzeugkosten | Niedrig | Hoch |

| Teilfestigkeit | Geringere thermische/mechanische | Höher für technische Materialien |

Benötigen Sie präzise, hochpräzise Prototypen oder Kleinstserienteile? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen – um eine überragende Leistung für Ihr Vakuumgießen oder andere Prozesse zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Wie profitieren Heißpressen von einer maßgeschneiderten Temperatur- und Druckregelung? Erzielen Sie überlegene Materialdichte und -festigkeit

- Was sind die typischen Arbeitsschritte bei der Verwendung einer Vakuumpresse? Meisterhaftes Verkleben und Formen

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen

- In welchen Bereichen wird die Heißpresstechnologie angewendet? Essenziell für Luft- und Raumfahrt, Verteidigung und fortschrittliche Fertigung

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung