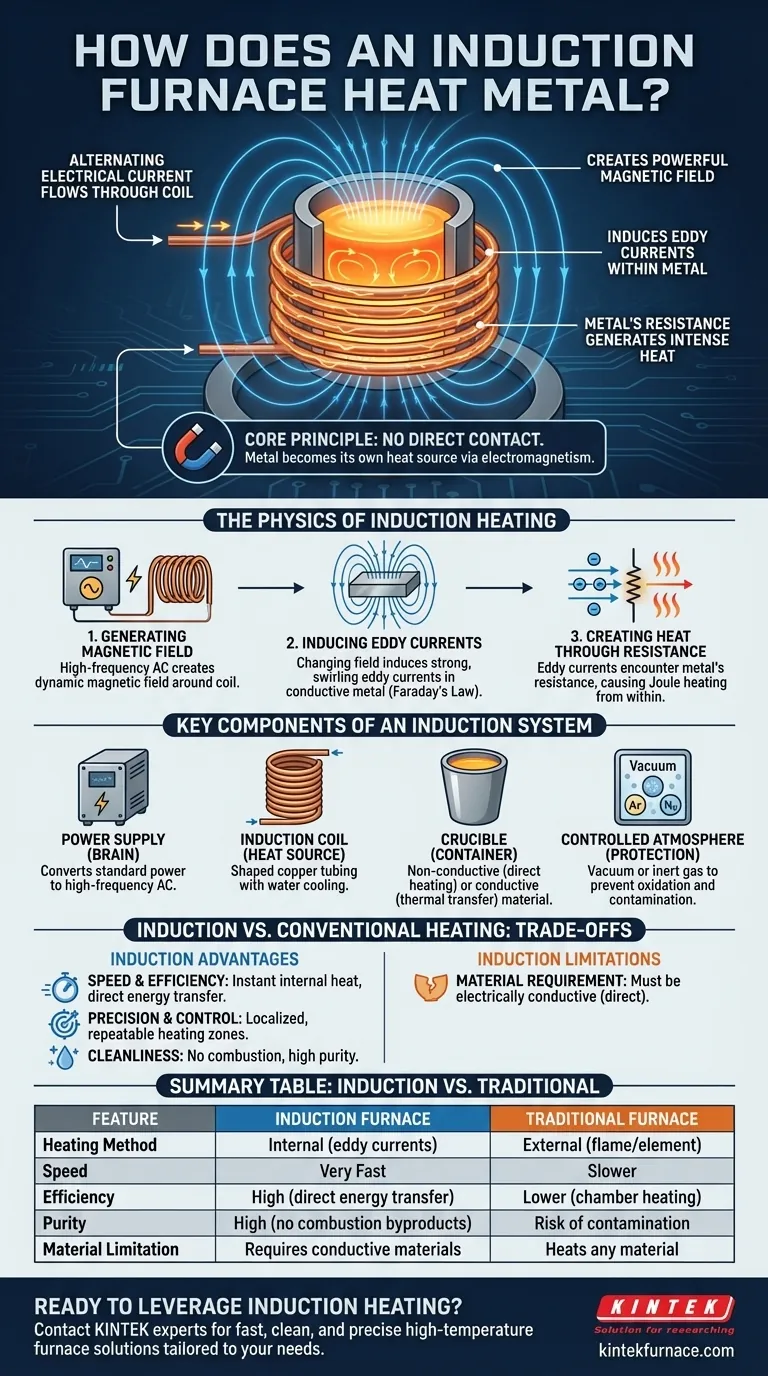

Im Grunde erhitzt ein Induktionsofen Metall ohne direkten Kontakt oder Flamme. Er nutzt die Prinzipien des Elektromagnetismus, um das Metall selbst zur Wärmequelle zu machen. Ein Wechselstrom fließt durch eine Kupferspule und erzeugt ein starkes und sich schnell änderndes Magnetfeld. Dieses Feld induziert starke interne elektrische Ströme – sogenannte Wirbelströme – im Metall. Der natürliche Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt intensive, präzise Wärme, die es von innen heraus schmilzt.

Im Gegensatz zu herkömmlichen Öfen, die ein Material von außen erhitzen, nutzt ein Induktionsofen ein Magnetfeld, damit das Metall seine eigene Wärme erzeugt. Dieser grundlegende Unterschied ist der Schlüssel zu seiner Geschwindigkeit, Präzision und Effizienz.

Die Physik der Induktionserwärmung

Um wirklich zu verstehen, wie ein Induktionsofen funktioniert, ist es hilfreich, den Prozess in drei verschiedene physikalische Schritte zu unterteilen. Jeder Schritt baut auf dem vorherigen auf und gipfelt im schnellen Schmelzen leitfähiger Materialien.

Schritt 1: Erzeugung des Magnetfeldes

Der Prozess beginnt mit einem speziellen Netzteil, das einen hochfrequenten Wechselstrom (AC) an eine Induktionsspule sendet, die typischerweise aus Kupfer besteht. Während dieser Strom schnell seine Richtung ändert, erzeugt er gemäß den Prinzipien des Elektromagnetismus ein starkes und dynamisches Magnetfeld in und um die Spule.

Schritt 2: Induktion von Wirbelströmen

Wenn ein leitfähiges Material wie Metall in dieses Magnetfeld eingebracht wird, durchdringen die Feldlinien es. Gemäß dem Faradayschen Induktionsgesetz induziert ein sich änderndes Magnetfeld eine Spannung in jedem Leiter, den es durchläuft. Diese induzierte Spannung erzeugt starke, wirbelnde elektrische Ströme im Metall, bekannt als Wirbelströme.

Man kann sich dies als eine Transformatorbeziehung vorstellen: Die Ofenspule ist die Primärwicklung, und das Metallstück fungiert als ein einwindiger Sekundärkreis, der mit sich selbst kurzgeschlossen ist.

Schritt 3: Erzeugung von Wärme durch Widerstand

Alle Metalle weisen ein gewisses Maß an elektrischem Widerstand auf. Während die starken Wirbelströme durch das Metall fließen, stoßen sie auf diesen Widerstand, was zur Erzeugung intensiver Wärme führt. Dieses Phänomen, bekannt als Joule-Erwärmung, ist das, was das Metall schmilzt. Die Wärme wird direkt im Material erzeugt, was den Prozess unglaublich schnell und effizient macht.

Schlüsselkomponenten eines Induktionssystems

Ein Induktionsofen ist mehr als nur eine Spule. Es ist ein System von Komponenten, die zusammenarbeiten, um den Erwärmungsprozess mit hoher Präzision zu steuern.

Das Netzteil

Dies ist das Gehirn des Betriebs. Es nimmt den normalen elektrischen Strom auf und wandelt ihn in den hochfrequenten Wechselstrom um, den die Induktionsspule benötigt. Die Frequenz ist ein kritischer Steuerparameter, der die Tiefe und Intensität der Erwärmung beeinflusst.

Die Induktionsspule

Die Spule besteht normalerweise aus hohlen Kupferrohren und ist so geformt, dass das Magnetfeld für die spezifische Anwendung optimiert wird. Wasser wird ständig durch die Hohlrohre gepumpt, um zu verhindern, dass die Spule selbst überhitzt, da sie sich in unmittelbarer Nähe der von ihr erzeugten intensiven Hitze befindet.

Der Tiegel

Dies ist der Behälter, der die Metallcharge aufnimmt. Die Wahl des Tiegelmaterials ist entscheidend.

- Nicht leitfähige Tiegel (z. B. Keramik) sind für das Magnetfeld transparent, das durch sie hindurchgeht, um das Metall direkt zu erhitzen. Dies ist ideal, um die Reinheit zu gewährleisten.

- Leitfähige Tiegel (z. B. Graphit) werden zusammen mit der Ladung im Inneren durch das Magnetfeld erwärmt. Dies kann nützlich sein, um nicht leitfähige Materialien durch Wärmeübertragung vom Tiegel zu erhitzen.

Die kontrollierte Atmosphäre

Viele Induktionsöfen sind so konstruiert, dass sie unter einer bestimmten Atmosphäre arbeiten, um das Metall zu schützen. Dies kann ein Vakuum sein, um alle reaktiven Gase zu entfernen, oder eine Inertgasdecke (wie Argon oder Stickstoff), um Oxidation und Kontamination während des Schmelzens zu verhindern.

Die Abwägungen verstehen: Induktion vs. konventionelle Erwärmung

Die Wahl der Heizmethode hängt vollständig vom Ziel ab. Die Induktion bietet einzigartige Vorteile, hat aber auch spezifische Einschränkungen im Vergleich zu herkömmlichen Methoden wie gasbefeuerten Öfen oder Widerstandsmuffelöfen.

Vorteil: Geschwindigkeit und Effizienz

Da die Wärme im Werkstück selbst erzeugt wird, ist der Prozess extrem schnell. Es ist nicht notwendig zu warten, bis eine Kammer aufgeheizt ist und diese Wärme dann langsam auf das Material übertragen wird. Diese direkte Energieübertragung führt auch zu einer höheren Gesamteffizienz.

Vorteil: Präzision und Kontrolle

Das Magnetfeld kann präzise gesteuert werden, was eine lokalisierte und wiederholbare Erwärmung ermöglicht. Im Gegensatz zu einem Muffelofen, der seinen gesamten Innenraum erwärmt, kann ein Induktionssystem eine bestimmte Zone gezielt ansteuern, was für Anwendungen wie die Oberflächenhärtung entscheidend ist.

Vorteil: Sauberkeit

Die Induktionserwärmung ist ein absolut sauberer Prozess. Es gibt keine Verbrennung, was bedeutet, dass keine Nebenprodukte entstehen, die das Metall verunreinigen könnten. Dies macht sie zur überlegenen Wahl für die Herstellung hochreiner medizinischer oder luftfahrttechnischer Legierungen.

Einschränkung: Materialanforderung

Die größte Einschränkung der Induktion besteht darin, dass sie nur direkt auf elektrisch leitfähige Materialien wirkt. Um Materialien wie Keramiken oder bestimmte Polymere zu erhitzen, muss zuerst ein leitfähiger Tiegel erhitzt werden, und man muss sich dann auf die Wärmeleitung verlassen, was einen Teil des Geschwindigkeitsvorteils zunichtemacht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie erfordert die Abstimmung ihrer Fähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Hochvolumenproduktion liegt: Die Induktionserwärmung ist aufgrund ihrer nahezu sofortigen Heizzyklen überlegen.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Reinheit und Legierungsqualität liegt: Die saubere, kontrollierte Atmosphäre eines Induktionsofens ist unerlässlich, um Kontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Prozesskontrolle liegt: Die Induktion ist im Allgemeinen effizienter, da sie Energie direkt in das Werkstück mit minimaler verschwendeter Wärme liefert.

- Wenn Ihr Hauptaugenmerk einfach auf der Erwärmung nicht leitfähiger Materialien liegt: Ein herkömmlicher Widerstandsofen ist oft eine unkompliziertere und kostengünstigere Lösung.

Indem Sie verstehen, dass die Induktionserwärmung das Material zu seiner eigenen Wärmequelle macht, können Sie diese einzigartige Technologie für eine sauberere, schnellere und präzisere Materialbearbeitung nutzen.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Traditioneller Ofen |

|---|---|---|

| Heizmethode | Intern (Wirbelströme) | Extern (Flamme/Heizelement) |

| Geschwindigkeit | Sehr schnell | Langsamer |

| Effizienz | Hoch (direkte Energieübertragung) | Niedriger (Kammererwärmung) |

| Reinheit | Hoch (keine Verbrennungsprodukte) | Risiko der Kontamination |

| Materialbeschränkung | Erfordert leitfähige Materialien | Erhitzt jedes Material |

Bereit, die Geschwindigkeit und Reinheit der Induktionserwärmung für Ihr Labor zu nutzen?

Bei KINTEK verbinden wir herausragende F&E mit hausinterner Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern. Unsere Induktionsöfen sind für Labore konzipiert, die schnelles, sauberes und präzises Schmelzen von Metallen für hochreine Legierungen und die Massenproduktion benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsofenlösungen individuell an Ihre einzigartigen experimentellen und Produktionsanforderungen angepasst werden können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit