Im Wesentlichen ist das Vakuumschmelzen Materialien vorbehalten, deren Eigenschaften durch Luftkontakt während der Verarbeitung beeinträchtigt würden. Dazu gehören hochreaktive Metalle wie Titan, Hochleistungs-Superlegierungen, Spezialstähle und bestimmte fortschrittliche Keramiken, die eine ultrareine Umgebung benötigen, um ihre erforderliche Festigkeit und Reinheit zu erreichen.

Der grundlegende Zweck eines Vakuumofens besteht nicht nur darin, Material zu schmelzen, sondern eine kontrollierte, inerte Umgebung zu schaffen. Dies verhindert unerwünschte chemische Reaktionen – hauptsächlich Oxidation – und entfernt eingeschlossene Gase, was zu Endmaterialien mit überragender Reinheit und mechanischen Eigenschaften führt.

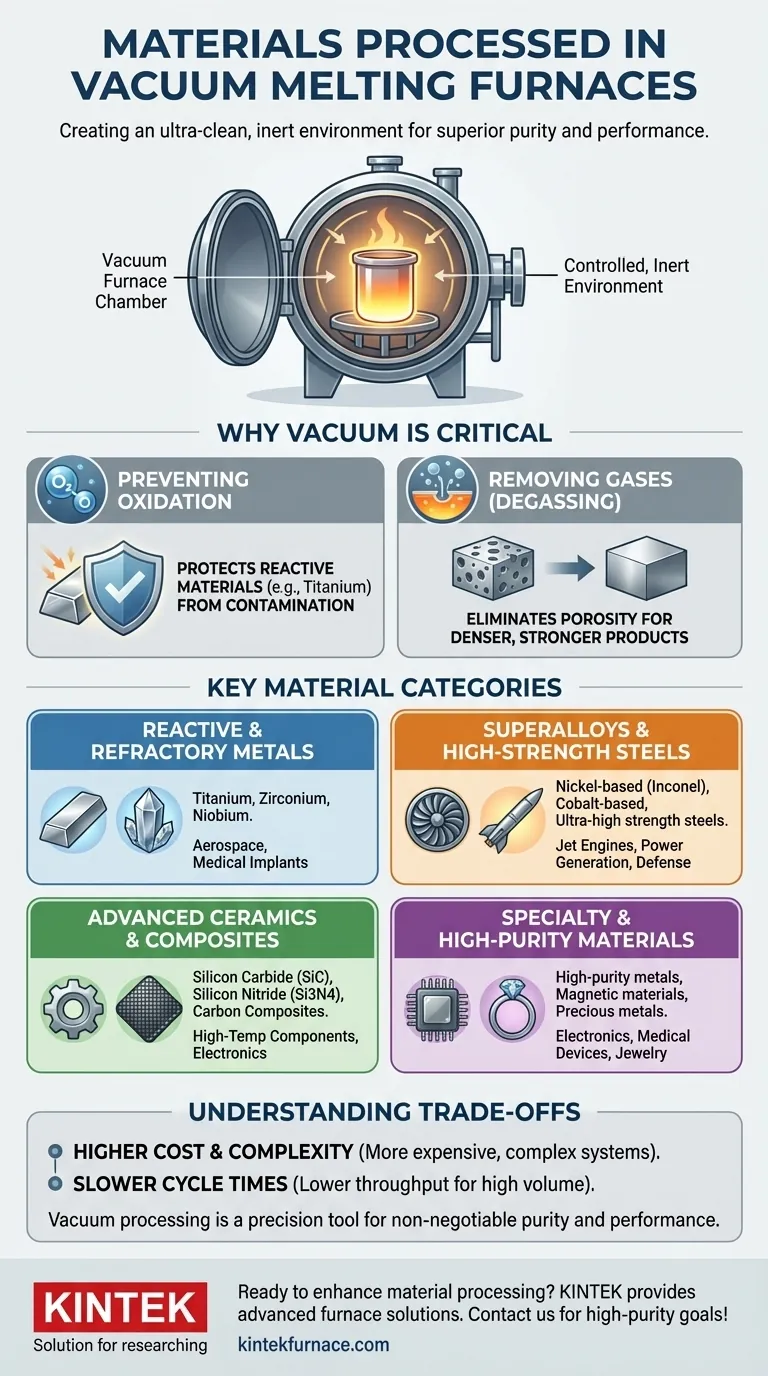

Warum eine Vakuumumgebung entscheidend ist

Die Verarbeitung von Materialien im Vakuum ist eine bewusste Entscheidung, die durch die Notwendigkeit motiviert ist, die Chemie auf einer grundlegenden Ebene zu kontrollieren. Ein Ofen mit offener Atmosphäre ist mit einer reaktiven Atmosphäre (21 % Sauerstoff, 78 % Stickstoff) gefüllt, die empfindliche Materialien kontaminieren und schwächen kann.

Vermeidung von Oxidation und Kontamination

Viele fortschrittliche Metalle sind hoch reaktiv, was bedeutet, dass sie leicht Bindungen mit Sauerstoff eingehen, insbesondere bei hohen Temperaturen. Ein Paradebeispiel ist Titan, das durch Oxidation stark beeinträchtigt würde, wenn es an der Luft geschmolzen wird.

Das Vakuum entfernt Sauerstoff und andere reaktive Gase. Dies schafft eine chemisch neutrale Atmosphäre, die die Integrität des Materials während des gesamten Schmelz- und Gießprozesses schützt.

Entfernung gelöster Gase (Entgasung)

Geschmolzene Metalle können eine beträchtliche Menge gelöster Gase wie Sauerstoff und Wasserstoff enthalten. Wenn das Metall abkühlt und erstarrt, können diese Gase aus der Lösung austreten und mikroskopische Poren und Hohlräume bilden.

Diese internen Defekte wirken als Spannungskonzentratoren und reduzieren die Ermüdungslebensdauer und die Gesamtfestigkeit des Materials drastisch. Das Vakuum zieht diese gelösten Gase effektiv aus dem Schmelzbad heraus, ein Prozess, der als Entgasung bekannt ist, was zu einem dichteren, festeren Endprodukt führt.

Eine Aufschlüsselung der wichtigsten Materialkategorien

Der Bedarf an Reinheit und Leistung bestimmt, welche Materialien in Vakuumöfen verarbeitet werden. Sie fallen im Allgemeinen in mehrere hochwertige Kategorien.

Reaktive und hochschmelzende Metalle

Dies sind Materialien, die an der Luft nicht ohne erhebliche Zersetzung verarbeitet werden können. Die Vakuumumgebung ist unerlässlich.

- Titan und seine Legierungen

- Zirkonium

- Niob

Superlegierungen und hochfeste Stähle

Diese Materialien bilden das Rückgrat der Luft- und Raumfahrt, der Energieerzeugung und der Verteidigungsindustrie. Ihre Leistung bei extremen Temperaturen beruht auf einer präzise kontrollierten und unglaublich reinen chemischen Zusammensetzung.

- Nickelbasierte Superlegierungen (z. B. Inconel) für Strahltriebwerks- und Gasturbinenkomponenten

- Kobaltbasierte Superlegierungen

- Ultrahochfeste Stähle und spezielle Edelstähle für Raketen-, Flugkörper- und Nuklearanwendungen

Fortschrittliche Keramiken und Verbundwerkstoffe

Obwohl nicht immer geschmolzen, werden diese Materialien oft in Vakuumöfen gesintert oder wärmebehandelt. Der Prozess, oft Vakuumheißpressen genannt, verwendet Druck und Temperatur in einem Vakuum, um Pulver miteinander zu verschmelzen.

- Siliziumkarbid (SiC) und Siliziumnitrid (Si3N4)

- Kohlenstoffverbundwerkstoffe und Kohlefaser

- Metallpulver und Metall-/Keramikverbundwerkstoffe

Spezial- und hochreine Materialien

Diese Kategorie umfasst Materialien für die Elektronik, Medizin und andere Nischenanwendungen, bei denen selbst Spuren von Verunreinigungen zu Ausfällen führen können.

- Hochreine Metalle zur Raffination von Elektroden

- Magnetische Materialien

- Edelmetalle für Schmuck und Industrieguss

- Legierungen für medizinische Implantate

Das Verständnis der Kompromisse

Obwohl leistungsstark, ist die Vakuumverarbeitung keine Universallösung. Sie beinhaltet erhebliche Kompromisse, die sie für viele gängige Anwendungen ungeeignet machen.

Erhebliche Kosten und Komplexität

Vakuumöfen sind weitaus teurer in der Anschaffung, im Betrieb und in der Wartung als ihre atmosphärischen Gegenstücke. Die zur Erzeugung und Aufrechterhaltung eines Hochvakuums erforderlichen Systeme erhöhen die Komplexität und die Kosten.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf ein Vakuum, des Erhitzens und der Durchführung eines kontrollierten Abkühlprofils nimmt erheblich mehr Zeit in Anspruch als ein einfaches Luftschmelzen. Dies führt zu einem geringeren Durchsatz, wodurch es für die Großserienfertigung weniger effizient ist.

Es ist oft übertrieben

Für die überwiegende Mehrheit der Metallproduktion, wie z. B. Standardbaustahl oder gängige Aluminiumlegierungen, sind die geringen Oxidations- und Porositätswerte aus dem Luftschmelzen für die beabsichtigte Anwendung vollkommen akzeptabel. Die Verwendung eines Vakuumofens wäre wirtschaftlich nicht zu rechtfertigen.

Wie Sie dies auf Ihr Ziel anwenden können

Die Entscheidung für die Vakuumverarbeitung hängt vollständig von der erforderlichen Leistung und den Eigenschaften des Endmaterials ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Für Materialien in der Luft- und Raumfahrt, Medizin oder Nuklearanwendungen ist das Vakuumschmelzen der nicht verhandelbare Standard.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle liegt: Für Materialien wie Titan, die das Luftschmelzen nicht überstehen, ist eine Vakuumumgebung Ihre einzige praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, porenfreier Teile aus Pulvern liegt: Für fortschrittliche Keramiken und Verbundwerkstoffe ist das Vakuumheißpressen die Schlüsseltechnologie, um überlegene Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Für Standardlegierungen, bei denen geringe Verunreinigungen akzeptabel sind, bleiben herkömmliche Luftöfen die wirtschaftlichere Wahl.

Letztendlich ist die Vakuumverarbeitung ein Präzisionswerkzeug, das nur dann gewählt wird, wenn die endgültige Integrität des Materials nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Materialkategorie | Beispiele | Hauptanwendungen |

|---|---|---|

| Reaktive und hochschmelzende Metalle | Titan, Zirkonium, Niob | Luft- und Raumfahrt, Medizinische Implantate |

| Superlegierungen und hochfeste Stähle | Nickelbasiert (z. B. Inconel), Kobaltbasiert, Ultrahochfeste Stähle | Flugzeugtriebwerke, Energieerzeugung, Verteidigung |

| Fortschrittliche Keramiken und Verbundwerkstoffe | Siliziumkarbid (SiC), Siliziumnitrid (Si3N4), Kohlenstoffverbundwerkstoffe | Hochtemperaturkomponenten, Elektronik |

| Spezial- und hochreine Materialien | Hochreine Metalle, Magnetische Materialien, Edelmetalle | Elektronik, Medizinprodukte, Schmuck |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie mit reaktiven Metallen, Superlegierungen oder Keramiken arbeiten, wir liefern maßgeschneiderte Lösungen für überragende Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele bei der Verarbeitung hochreiner Materialien unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz