Im Kern ist ein Induktionsschmelzofen ein Spezialwerkzeug, das zum Schmelzen elektrisch leitfähiger Metalle verwendet wird, von Eisen und Stahl bis hin zu Kupfer, Aluminium und Edelmetallen. Seine Anwendungen reichen von großen Industrie-Gießereien, die Schmelzen von hundert Tonnen herstellen, bis hin zu kleinen Werkstätten, die weniger als ein Kilogramm Material für hochwertige Anwendungen bearbeiten.

Der wahre Wert eines Induktionsofens liegt nicht nur in seiner Fähigkeit, Metall zu schmelzen. Sein definierender Zweck ist die Nutzung sauberer, kontaktloser elektromagnetischer Energie, um schnelle, hochkontrollierbare und reine Schmelzen zu erzielen, was ihn zu einer überlegenen Alternative zu herkömmlichen, befeuerten Methoden für eine breite Palette moderner industrieller Prozesse macht.

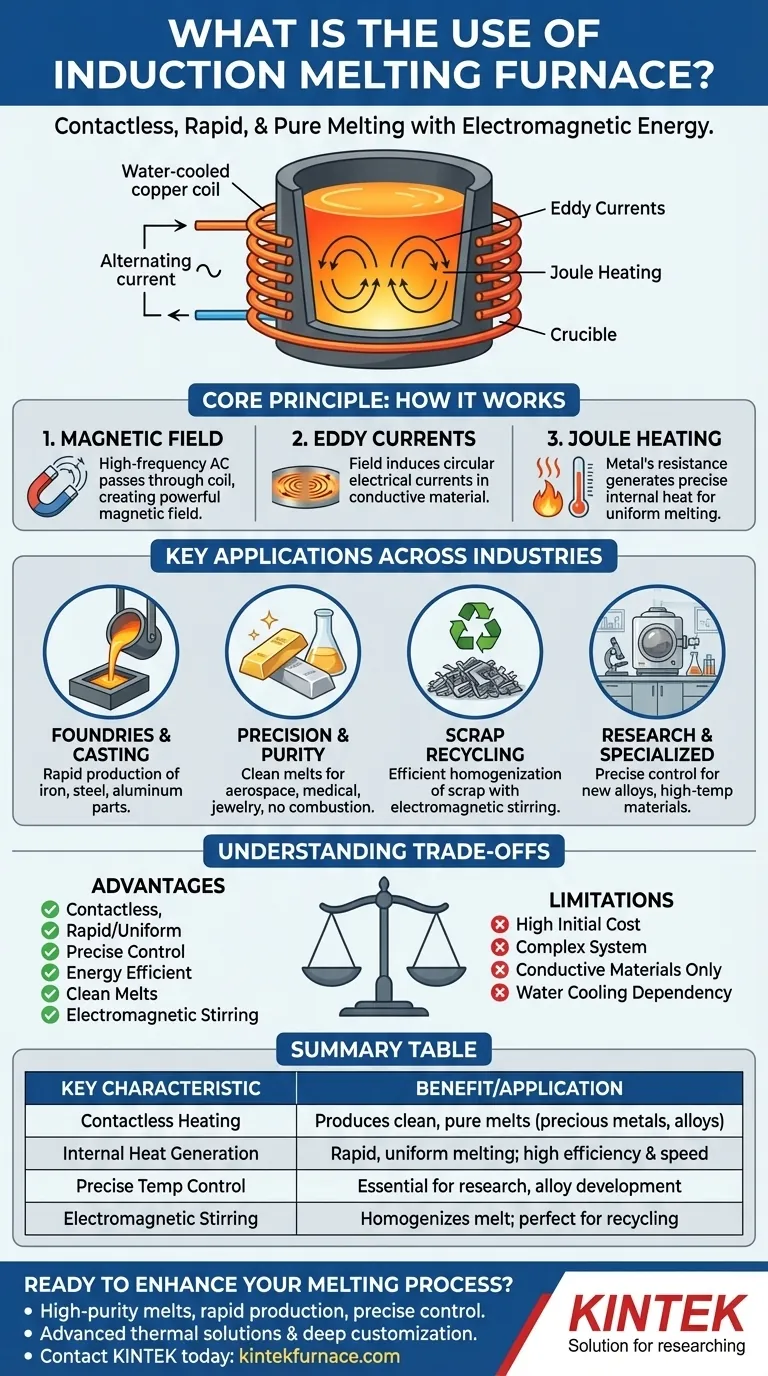

Wie das Induktionsschmelzen funktioniert: Das Kernprinzip

Um den Anwendungsfall für einen Induktionsofen zu verstehen, müssen Sie zunächst verstehen, wie er sich grundlegend von einem herkömmlichen Ofen unterscheidet, der Brennstoff verbrennt. Der Prozess basiert vollständig auf den Prinzipien des Elektromagnetismus.

Die Rolle des Magnetfeldes

Ein Induktionsofen verwendet eine wassergekühlte Kupferwendel, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb der Spule.

Erzeugung von Wärme durch Wirbelströme

Wenn ein leitfähiges Material, wie ein Stück Stahl oder Aluminium, in dieses Magnetfeld eingebracht wird, induziert das Feld kreisförmige elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

Der natürliche elektrische Widerstand des Metalls wehrt sich gegen den Fluss dieser Wirbelströme und erzeugt durch ein Phänomen namens Joule-Erwärmung immense und präzise Wärme. Diese Wärme wird im Material erzeugt und nicht von außen zugeführt, was zu einem sehr schnellen und gleichmäßigen Schmelzen führt.

Der zusätzliche Effekt bei ferromagnetischen Metallen

Bei magnetischen Metallen wie Eisen tritt ein zusätzlicher Erwärmungseffekt auf. Das sich schnell ändernde Magnetfeld bewirkt, dass sich die magnetischen Domänen des Metalls ständig neu ausrichten, was durch Hysterese zusätzliche Wärme erzeugt. Dies macht die Induktion besonders effektiv beim Schmelzen von Eisen und Stahl.

Wichtige Anwendungen in verschiedenen Branchen

Die einzigartigen Eigenschaften des Induktionsschmelzens machen es zu einem entscheidenden Werkzeug in mehreren unterschiedlichen Sektoren, wobei jeweils ein anderer Hauptvorteil genutzt wird.

Gießereien und Metallguss

Dies ist die häufigste Anwendung. Induktionsöfen werden zum Schmelzen von Eisen, Stahl und Aluminium verwendet, um flüssiges Metall für den Guss von Teilen zu gewinnen. Geschwindigkeit und Energieeffizienz sind hier wichtige Triebfedern, die schnellere Produktionszyklen ermöglichen.

Edelmetalle und hochreine Legierungen

In der Luft- und Raumfahrt-, Medizin- und Schmuckindustrie ist die Reinheit des Metalls von größter Bedeutung. Da der Induktionsprozess keine Verbrennungsprodukte (wie Kohlenstoff aus einer Brennstoffquelle) einbringt, erzeugt er außergewöhnlich saubere und reine Schmelzen. Die präzise Temperaturkontrolle verhindert auch die Überhitzung und den Verlust wertvoller Legierungselemente.

Schrottrecycling

Induktionsöfen sind äußerst effektiv beim Recycling von Schrottmetallen. Das starke elektromagnetische Feld erzeugt eine Rührbewegung im geschmolzenen Metallbad, was hilft, die Schmelze zu homogenisieren und neues Material effizient einzuarbeiten.

Forschung und Spezialmaterialien

Für Materialwissenschaften und Hochtemperaturforschung ist Kontrolle alles. Ein Induktionsofen ermöglicht es Forschern, die Schmelztemperatur und die Atmosphäre (z. B. Schmelzen im Vakuum) präzise zu steuern, um neue Legierungen zu entwickeln oder Materialeigenschaften zu untersuchen. Er wird auch zur Verarbeitung hochbeständiger feuerfester Materialien eingesetzt.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Induktionsöfen keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis ihrer Grenzen.

Anfangsinvestition und Komplexität

Induktionssysteme sind technisch komplex. Sie bestehen aus einem spezialisierten Hochfrequenz-Netzteil, Wasserkühlsystemen und Steuerungssystemen. Dies führt zu höheren Anfangsinvestitionskosten im Vergleich zu einfacheren, befeuerten Öfen.

Materialbeschränkungen

Das Grundprinzip der Induktionserwärmung beruht darauf, dass das Material elektrisch leitfähig ist. Es kann nicht direkt zur Erwärmung nicht leitender Materialien wie Keramiken oder Gläsern verwendet werden, obwohl ein leitfähiger Tiegel zur indirekten Wärmeübertragung genutzt werden kann.

Abhängigkeit vom Wasserkühlsystem

Die elektrischen Hochleistungswicklungen müssen kontinuierlich wassergekühlt werden, um zu verhindern, dass sie schmelzen. Das gesamte System ist von einem zuverlässigen, geschlossenen Kühlsystem abhängig. Jeder Ausfall des Kühlkreislaufs schaltet den Ofen sofort ab und macht ihn zu einem kritischen Wartungspunkt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Schmelztechnologie hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schmelzen und präziser Legierungskontrolle liegt: Der Induktionsofen ist aufgrund seiner kontaktlosen Erwärmung und präzisen Temperaturregelung die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf schnellen Produktionszyklen und Energieeffizienz liegt: Seine schnelle Schmelzgeschwindigkeit und der geringere Energieverbrauch pro Tonne machen ihn zu einem starken Konkurrenten gegenüber herkömmlichen Öfen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität liegt: Die Möglichkeit, den Ofen schnell ohne langes Aufheizen zu starten und zu stoppen, macht ihn perfekt für Werkstätten, die nicht rund um die Uhr arbeiten.

- Wenn Ihr Hauptaugenmerk auf Budget und Einfachheit liegt: Die hohen Anfangsinvestitionen und die Systemkomplexität können einen herkömmlichen befeuerten Ofen für Anwendungen mit geringem Volumen oder geringerer Kritikalität zu einem praktikableren Ausgangspunkt machen.

Letztendlich ermöglicht Ihnen das Verständnis der Prinzipien des Induktionsschmelzens, seine einzigartigen Vorteile für sauberere, schnellere und präzisere metallurgische Prozesse zu nutzen.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil/Anwendung |

|---|---|

| Kontaktlose Erwärmung | Erzeugt saubere, reine Schmelzen; ideal für Edelmetalle und hochreine Legierungen. |

| Interne Wärmeerzeugung | Ermöglicht schnelles, gleichmäßiges Schmelzen; erhöht die Energieeffizienz und Produktionsgeschwindigkeit. |

| Präzise Temperaturkontrolle | Unerlässlich für Forschung, Legierungsentwicklung und Vermeidung von Verlust wertvoller Elemente. |

| Elektromagnetisches Rühren | Homogenisiert die Schmelze; perfekt für Schrottrecycling und konsistente Legierungsbildung. |

Bereit, Ihren Schmelzprozess zu verbessern?

Durch die Nutzung herausragender F&E- und hausinterner Fertigung bietet KINTEK fortschrittliche thermische Lösungen für vielfältige Labor- und Industrieanforderungen. Ob Ihr Schwerpunkt auf hochreinen Schmelzen für Edelmetalle, schnellen Produktionszyklen in einer Gießerei oder präziser Temperaturkontrolle für die Materialforschung liegt, unsere Expertise kann helfen.

Unsere Produktlinie, einschließlich Hochtemperatur-Rohröfen, Vakuum- & Atmosphärenöfen und kundenspezifischer CVD/PECVD-Systeme, wird durch starke Tiefen-Anpassungsfähigkeiten ergänzt, um Ihren einzigartigen Anforderungen gerecht zu werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Schmelzlösung anbieten können, die überlegene Kontrolle, Effizienz und Reinheit für Ihre spezifische Anwendung liefert.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit