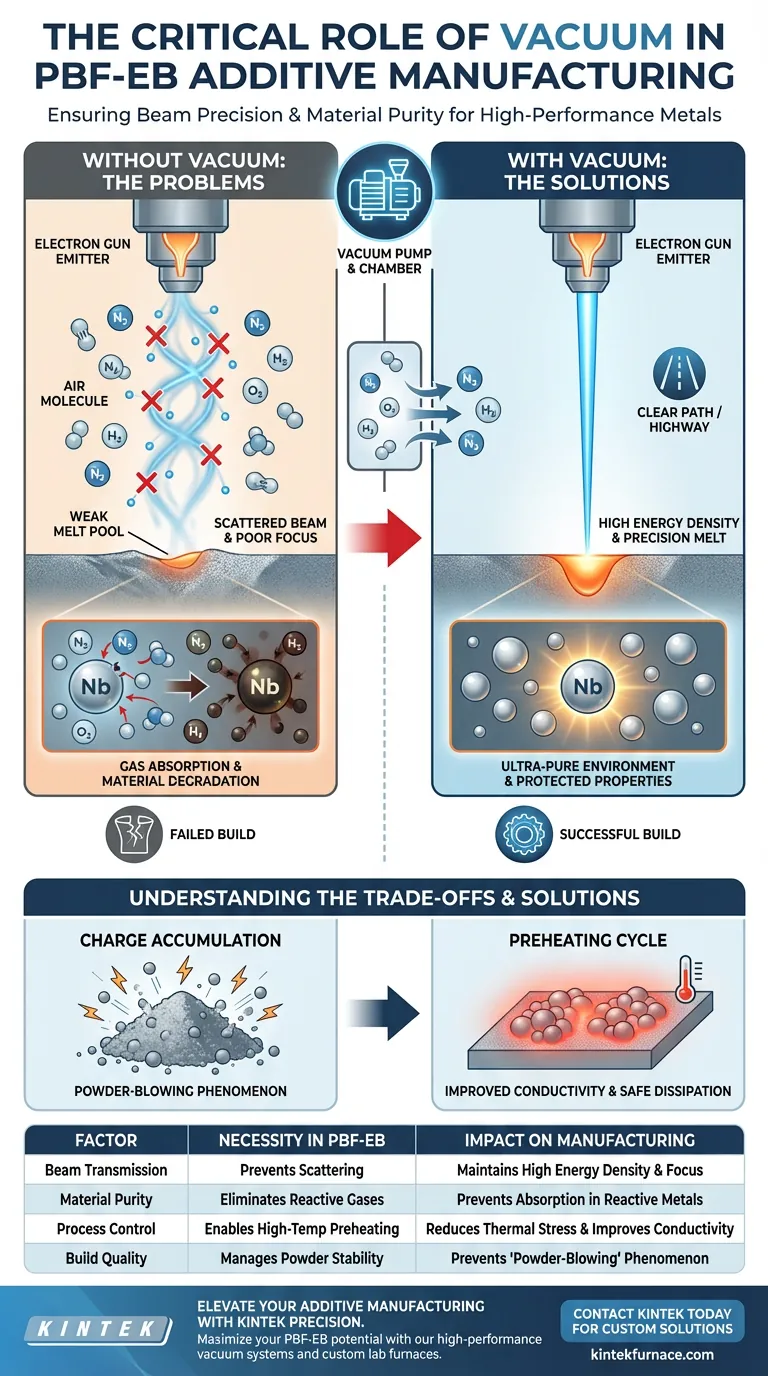

Eine VakUUMUMGEBUNG ist zwingend erforderlich im Elektronenstrahl-Pulverbett-Fusion (PBF-EB), um sicherzustellen, dass die grundlegende Physik der Energiequelle korrekt funktioniert. Ohne dieses Vakuum würden Luftmoleküle den Elektronenpfad behindern, was dazu führt, dass der Strahl streut und den Fokus verliert, während gleichzeitig die Reinheit des verarbeiteten Metalls beeinträchtigt wird.

Die Kernbotschaft Das PBF-EB-Vakuum erfüllt eine doppelte Funktion: Es fungiert als klare „Autobahn“ für den Elektronenstrahl, damit dieser kollisionsfrei reisen kann, und es fungiert als Schutzschild, der eine ultrareine Umgebung schafft, die verhindert, dass reaktive Metalle Gase absorbieren und sich während des Schmelzvorgangs zersetzen.

Die Physik der Strahlenübertragung

Verhinderung von Elektronenstreuung

Der primäre mechanische Grund für das Vakuum ist die Aufrechterhaltung der Integrität der Energiequelle. Elektronen haben Masse, und während sie vom Emitter zum Pulverbett wandern, sind sie sehr anfällig für Kollisionen.

Wenn Luftmoleküle in der Kammer vorhanden wären, würden sie die Elektronen physisch ablenken. Dieser Streueffekt würde den Strahl diffusieren und es unmöglich machen, genügend Energie zu fokussieren, um das Metallpulver effektiv zu schmelzen.

Gewährleistung der Energiedichte

Durch die Entfernung von Luftmolekülen stellt das Vakuum einen freien Weg für die Elektronen sicher. Dies ermöglicht es dem System, einen hochfokussierten Energiestrahl aufrechtzuerhalten.

Dieser Fokus ist entscheidend für die Erzielung der präzisen Schmelzbadabmessungen, die für die hochauflösende additive Fertigung erforderlich sind.

Materialintegrität und Umweltsauberkeit

Schutz reaktiver Materialien

Über die Strahlphysik hinaus bietet das Vakuum einen wesentlichen chemischen Vorteil: extreme Umweltsauberkeit. Viele Hochleistungsmetalle, die in PBF-EB verwendet werden, sind bei erhöhten Temperaturen hoch reaktiv.

Die primäre Referenz hebt Niob und andere supraleitende Materialien als Hauptbeispiele hervor. Diese Materialien sind unglaublich empfindlich gegenüber ihrer Umgebung.

Verhinderung der Gasabsorption

In einer Standardatmosphäre oder sogar einer minderwertigen Inertatmosphäre können heiße Metalle Sauerstoff, Stickstoff oder Wasserstoff absorbieren. Diese Absorption verändert die Materialeigenschaften grundlegend.

Für supraleitende Komponenten ist diese Verschlechterung katastrophal. Die VakUUMUMGEBUNG verhindert die Absorption dieser Gase und stellt sicher, dass die endgültige Komponente die für spezielle Anwendungen erforderlichen Hochleistungseigenschaften behält.

Verständnis der Kompromisse

Die Herausforderung der Ladungsansammlung

Während das Vakuum die Reise des Strahls ermöglicht, schafft es auch eine elektrische Herausforderung. Da keine Atmosphäre vorhanden ist, die zur Ableitung von Ladung beiträgt, können Elektronen, die auf das Pulver treffen, zu Ladungsansammlungen führen.

Wenn sich diese Ladung aufbaut, kommt es zum „Pulverblaseffekt“, bei dem sich die Pulverpartikel gegenseitig abstoßen und streuen, was den Aufbau ruiniert.

Die Notwendigkeit des Vorheizens

Um die Auswirkungen des Vakuums auf den elektrischen Zustand des Pulvers auszugleichen, erfordert der Prozess einen leistungsstarken, schnell scannenden Vorheizzyklus.

Wie in den ergänzenden Daten angegeben, wird in diesem Schritt das Pulver vor dem Hauptschmelzen teilweise gesintert. Dies verbessert die elektrische Leitfähigkeit, ermöglicht die sichere Ableitung der Ladung und verhindert thermische Defekte wie Rissbildung.

Die richtige Wahl für Ihr Ziel treffen

Die Notwendigkeit des Vakuums definiert die Stärken und betrieblichen Anforderungen der PBF-EB-Technologie.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Supraleitern (wie Niob) liegt: Das Vakuum ist Ihr entscheidender Vorteil und bietet die erforderliche Reinheit, um Gasabsorption zu verhindern und die Materialleistung aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Strahlenpräzision liegt: Das Vakuum ist der ermöglichende Faktor, der die Streuung verhindert und die für eine erfolgreiche Fusion erforderliche Energiedichte sicherstellt.

Das Vakuum ist nicht nur ein leerer Raum; es ist ein sorgfältig kontrolliertes Werkzeug, das die Verarbeitung der empfindlichsten und leistungsstärksten Metalle der Welt ermöglicht.

Zusammenfassungstabelle:

| Faktor | Notwendigkeit in PBF-EB | Auswirkungen auf die Fertigung |

|---|---|---|

| Strahlenübertragung | Verhindert Elektronenstreuung | Aufrechterhaltung hoher Energiedichte und Fokussierung |

| Materialreinheit | Beseitigt reaktive Gase | Verhindert Absorption in Metallen wie Niob |

| Prozesskontrolle | Ermöglicht Hochtemperatur-Vorheizen | Reduziert thermische Belastung und verbessert die Leitfähigkeit |

| Aufbauqualität | Verwaltet Pulverstabilität | Verhindert das „Pulverblase“-Phänomen |

Steigern Sie Ihre additive Fertigung mit KINTEK Precision

Maximieren Sie das Potenzial Ihrer PBF-EB-Prozesse mit spezialisierten thermischen Lösungen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumsysteme und anpassbare Hochtemperatur-Laböfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – die auf die einzigartigen Bedürfnisse von Forschern und industriellen Herstellern zugeschnitten sind. Ob Sie reaktive Supraleiter verarbeiten oder die Strahlenpräzision optimieren, unsere Ausrüstung gewährleistet die ultrareine Umgebung, die Ihre Materialien erfordern.

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Tobia Romano, Maurizio Vedani. Metal additive manufacturing for particle accelerator applications. DOI: 10.1103/physrevaccelbeams.27.054801

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Tiegelmaterialien werden in IGBT-Induktionsschmelzöfen für verschiedene Metalle verwendet? Wählen Sie den richtigen Tiegel für eine saubere, hochwertige Schmelze

- Was sind die Hauptvorteile von IGBT-Inductionsofenanlagen? Steigerung von Effizienz & Qualität

- Was sind die Betriebsmerkmale eines IGBT-Induktionsofen zum Schmelzen? Erzielen Sie schnelleres, intelligenteres und effizienteres Metallschmelzen

- Was sind die Schlüsselkomponenten eines Vakuuminduktionsschmelzofens (VIM)? Beherrschung der hochreinen Metallverarbeitung

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Was ist die Funktion eines Hochleistungs-Labor-Induktionsofens in VCS? Master Rapid Volume Combustion Synthesis

- Was sind die Hauptvorteile der Verwendung von Induktionsöfen zum Schmelzen von Edelmetallen? Maximierung von Reinheit und Ausbeute

- Was sind die technischen Vorteile der Verwendung eines Vakuum-Magnetschwebeschmelzofens für HEAs?