Beim Schmelzen von Edelmetallen liegen die Hauptvorteile eines Induktionsofens in der unübertroffenen Prozesskontrolle, die maximale Materialreinheit gewährleistet und kostspielige Verluste minimiert. Im Gegensatz zu flammenbasierten Methoden bietet die Induktionserwärmung eine saubere, abgeschlossene und hochgradig effiziente Umgebung, die sich perfekt für hochwertige Materialien wie Gold, Silber und Platingruppenmetalle eignet.

Das Kernproblem beim Schmelzen von Edelmetallen ist nicht nur das Schmelzen des Materials, sondern die Bewahrung seines inhärenten Wertes. Induktionsöfen sind hervorragend, da ihre grundlegende Technologie darauf ausgelegt ist, Vermögenswerte vor Oxidation, Kontamination und Verschwendung zu schützen und ein Endprodukt von höchstmöglicher Reinheit und Ausbeute zu liefern.

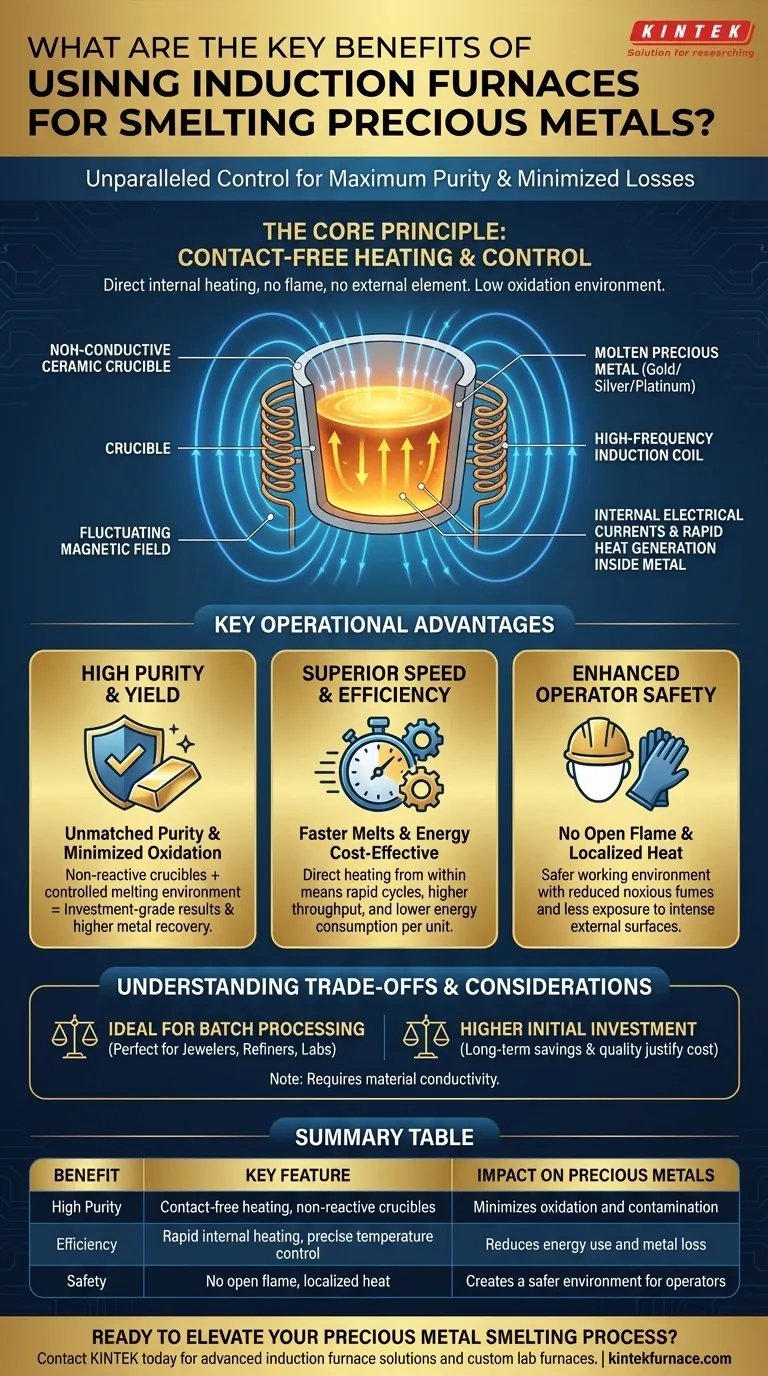

Das Grundprinzip: Wie Induktion Ihre Vermögenswerte schützt

Um die Vorteile zu verstehen, muss man zunächst den Prozess verstehen. Ein Induktionsschmelzofen verwendet keine externe Flamme oder Heizelemente, um das Metall zu schmelzen.

Kontaktlose Erwärmung

Ein Induktionsschmelzofen verwendet eine leistungsstarke Hochfrequenz-Induktionsspule, um ein fluktuierendes Magnetfeld zu erzeugen. Wenn ein leitfähiges Material wie Gold oder Silber in dieses Feld (in einem Tiegel) eingebracht wird, induziert das Feld starke elektrische Ströme direkt im Metall selbst.

Dieser interne elektrische Widerstand erzeugt präzise und schnelle Wärme. Die Wärme entsteht im Metall und nicht von einer externen Quelle, was zu einem unglaublich schnellen und effizienten Schmelzen führt.

Eine kontrollierte Schmelzumgebung

Da keine Verbrennung stattfindet, weist der Schmelzprozess von Natur aus einen geringen Sauerstoffgehalt auf. Dies ist für Edelmetalle von entscheidender Bedeutung, da es die Oxidation – eine chemische Reaktion, die einen Teil Ihres wertvollen Metalls in wertlosen Schaum oder Schlacke umwandeln kann – drastisch reduziert.

Diese kontrollierte Umgebung bedeutet, dass mehr von Ihrem Metall in der endgültigen Barren- oder Gussform landet, was Ihre Ausbeute maximiert.

Die Bedeutung des Tiegels

Das Metall wird in einem nicht leitenden Behälter, dem sogenannten Tiegel, gehalten. Für Edelmetalle bestehen diese typischerweise aus speziellen, nicht reaktiven Materialien wie Graphit oder Keramik.

Dies stellt sicher, dass keine Verunreinigungen aus dem Behälter in die Schmelze gelangen, was für die Erzielung der hohen Reinheitsgrade unerlässlich ist, die für Anlagebarren oder feinen Schmuck erforderlich sind.

Wesentliche betriebliche Vorteile

Das einzigartige Heizprinzip von Induktionsöfen führt zu direkten betrieblichen Vorteilen beim Umgang mit Edelmetallen.

Unübertroffene Temperaturpräzision

Induktionssysteme bieten eine extrem präzise Temperaturkontrolle. Sie können eine bestimmte Temperatur einstellen und halten, wodurch Überhitzung vermieden wird, die bestimmte Metalle in einer Legierung verdampfen oder das Material zersetzen kann.

Diese Konsistenz ist entscheidend für die Herstellung zuverlässiger Legierungen und die Erzielung wiederholbarer Ergebnisse bei jeder Schmelze.

Überlegene Geschwindigkeit und Effizienz

Da die Wärme direkt im Metall erzeugt wird, sind Schmelzvorgänge viel schneller abgeschlossen als in herkömmlichen Öfen, die zuerst die gesamte Kammer aufheizen müssen.

Diese Geschwindigkeit führt zu einem höheren Durchsatz und geringerem Energieverbrauch pro geschmolzener Unze oder Kilogramm Metall, was den Prozess langfristig kosteneffizienter macht.

Erhöhte Bedienersicherheit

Induktionsöfen sind wesentlich sicherer als gasbefeuerte Öfen oder das Schmelzen mit Brennern. Es gibt keine offene Flamme, keine giftigen Verbrennungsdämpfe und keine extrem heißen Außenflächen.

Die Wärme ist auf das Metall im Tiegel lokalisiert, was eine sicherere und angenehmere Arbeitsumgebung für den Bediener schafft.

Abwägungen und Überlegungen

Obwohl die Induktionstechnologie sehr vorteilhaft ist, weist sie spezifische Eigenschaften auf, die Sie berücksichtigen müssen.

Ideal für die Chargenverarbeitung

Die meisten Induktionsöfen sind für die Chargenverarbeitung ausgelegt – das gleichzeitige Schmelzen einer bestimmten Materialmenge. Dies passt perfekt für Goldschmiede, Raffinerien oder Labore, die mit unterschiedlichen Legierungen und Schmelzgrößen arbeiten.

Sie sind jedoch möglicherweise weniger geeignet als kontinuierliche Öfen für massive, einmetallische industrielle Prozesse, die rund um die Uhr laufen.

Anfangsinvestitionskosten

Die Anschaffungskosten für einen Induktionsschmelzofen sind in der Regel höher als die eines einfachen gasbefeuerten Ofens oder einer Brenneranlage. Es handelt sich um ein hochentwickeltes Gerät.

Diese Anfangsinvestition wird oft durch die langfristigen Einsparungen aufgrund reduzierter Metallverluste, geringerer Energiekosten und höherer Produktqualität gerechtfertigt.

Materialleitfähigkeit ist erforderlich

Das Prinzip der Induktionserwärmung beruht darauf, dass das Material elektrisch leitfähig ist. Dies macht es perfekt für alle Metalle, aber ungeeignet für das Schmelzen von nicht leitenden Materialien wie Glas oder Emaille auf die gleiche Weise.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Induktionsschmelzofens hängt vollständig von Ihrer spezifischen Anwendung und Ihrem Umfang ab.

- Wenn Ihr Hauptaugenmerk auf kleiner handwerklicher Arbeit oder Schmuckreparaturen liegt: Ein kleinerer Tischofen mit geringerer Kilowattleistung bietet die Präzision und Kontrolle, die für individuelle Chargen ohne wesentliche Verluste erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Raffination oder Barrenproduktion im mittleren Maßstab liegt: Ein Ofen mittlerer bis hoher Kapazität (z. B. 5 kg bis 50 kg) bietet die für größere Schmelzen erforderliche Effizienz und Geschwindigkeit bei gleichzeitiger strenger Reinheitskontrolle.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Legierungen oder Platingruppenmetalle bei hohen Temperaturen liegt: Stellen Sie sicher, dass die Kombination aus Ofen und Tiegel explizit für die erforderlichen Temperaturen ausgelegt ist, da Präzision von größter Bedeutung ist, um Materialverluste zu verhindern und die Legierungsintegrität zu gewährleisten.

Letztendlich geht es bei der Anschaffung eines Induktionsschmelzofens darum, die Kontrolle über die Qualität und den Wert Ihrer Edelmetalle direkt zu übernehmen.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Auswirkung auf Edelmetalle |

|---|---|---|

| Hohe Reinheit | Kontaktlose Erwärmung, nicht reaktive Tiegel | Minimiert Oxidation und Kontamination für Ergebnisse in Anlagequalität |

| Effizienz | Schnelle interne Erwärmung, präzise Temperaturkontrolle | Reduziert Energieverbrauch und Metallverluste, was die Kosteneffizienz erhöht |

| Sicherheit | Keine offene Flamme, lokalisierte Wärme | Schafft eine sicherere Umgebung für Bediener, die mit hochwertigen Materialien umgehen |

Bereit, Ihren Edelmetallschmelzprozess zu verbessern? Kontaktieren Sie KINTEK noch heute, um unsere fortschrittlichen Induktionsschmelzlösungen zu erkunden. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, was Ihnen hilft, überlegene Reinheit, Effizienz und Sicherheit zu erreichen. Nehmen Sie jetzt Kontakt auf, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit