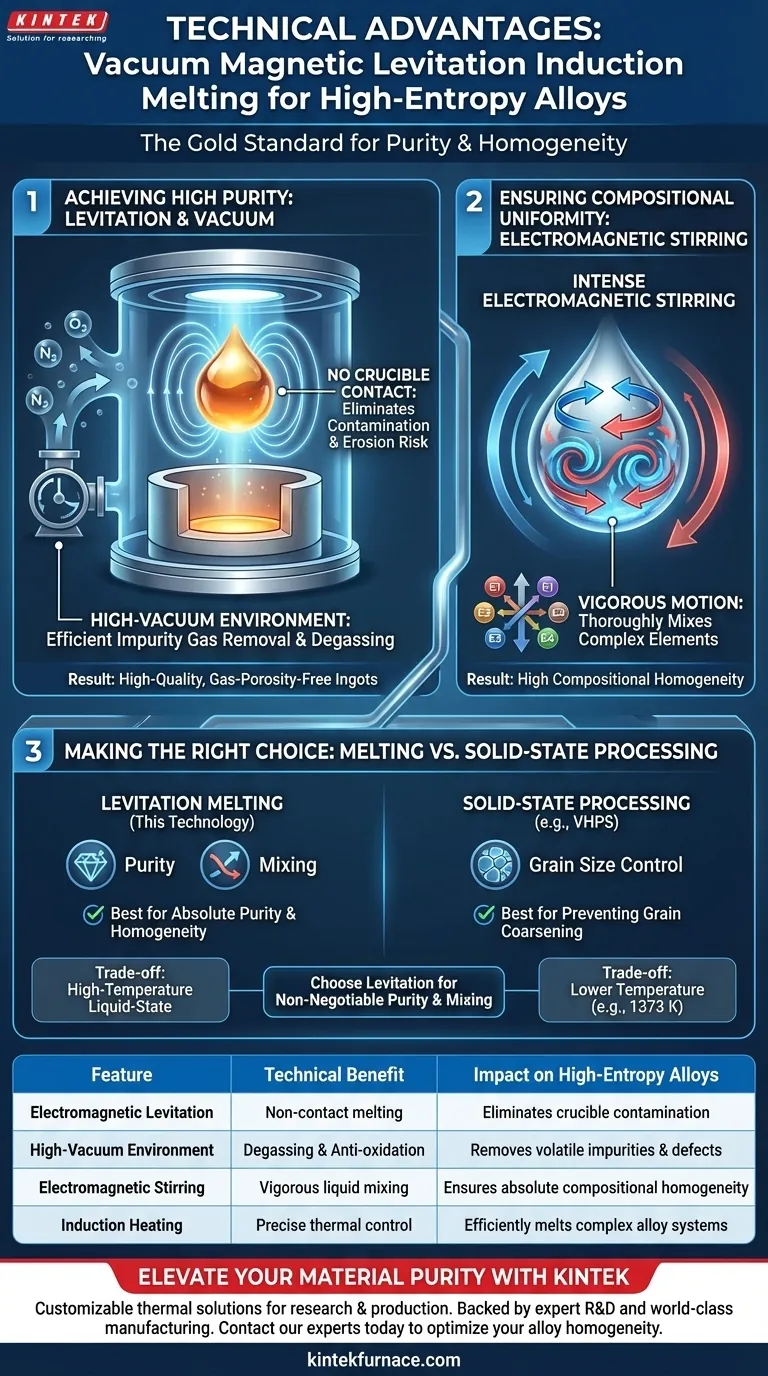

Der wichtigste technische Vorteil eines Vakuum-Magnetschwebeschmelzofens ist die vollständige Eliminierung von Tiegelkontaminationen durch den Einsatz elektromagnetischer Aufhängung. Diese Technologie ermöglicht die Herstellung von Hochentropielegierungen mit außergewöhnlicher Reinheit und Zusammensetzungsuniformität, indem sie berührungsloses Schmelzen mit intensivem elektromagnetischem Rühren in einer Hochvakuumumgebung kombiniert.

Durch das Schweben des geschmolzenen Metalls beseitigt diese Methode die größte Verunreinigungsquelle – den Tiegel selbst – und nutzt gleichzeitig elektromagnetische Kräfte, um komplexe Legierungszusammensetzungen aggressiv zu mischen.

Hohe Reinheit durch Schweben erreichen

Eliminierung des Tiegelkontakts

Das bestimmende Merkmal dieser Technologie ist die Nutzung elektromagnetischer Kraft zum Schweben des geschmolzenen Metalls.

Da das flüssige Metall niemals direkten Kontakt mit den Tiegelwänden hat, besteht kein Risiko, dass das Tiegelmaterial erodiert und die Schmelze verunreinigt. Dies ist entscheidend für Hochentropielegierungen (HEAs), die reaktive Elemente enthalten können, welche typischerweise Standard-Tiegelauskleidungen angreifen.

Effiziente Entfernung von Verunreinigungsgasen

Der Ofen arbeitet in einer Hochvakuumumgebung, die über die reine Isolierung hinaus einen doppelten Zweck erfüllt.

Das Vakuum fördert aktiv die Entfernung flüchtiger Verunreinigungsgase aus der Schmelze. Durch die Senkung des Sauerstoffpartialdrucks verhindert das System Oxidation und entgast das Material, was zu hochwertigen Barren ohne Gasporosität führt.

Sicherstellung der Zusammensetzungshomogenität

Intensives elektromagnetisches Rühren

Hochentropielegierungen bestehen aus mehreren Hauptelementen, was die Entmischung zu einer erheblichen technischen Herausforderung während der Produktion macht.

Das gleiche elektromagnetische Feld, das das Metall schweben lässt, induziert auch ein intensives Rühren in der geschmolzenen Tröpfchen. Diese kontinuierliche, kräftige Bewegung stellt sicher, dass alle Bestandteile gründlich gemischt werden, was zu einer Legierung mit hoher Zusammensetzungshomogenität im gesamten Barren führt.

Abwägungen verstehen

Schmelzen vs. Festkörperverarbeitung

Während die Vakuum-Magnetschwebetechnik in Bezug auf Reinheit und Mischung überlegen ist, handelt es sich grundsätzlich um einen Hochtemperatur-Flüssigphasenprozess.

Im Gegensatz dazu arbeiten Verfahren wie das Vakuum-Heißpresssintern (VHPS) bei niedrigeren Temperaturen im Festkörperbereich (z. B. 1373 K). Während das Schwebeschmelzen das Mischen gewährleistet, bieten die beteiligten hohen Temperaturen möglicherweise nicht die gleiche Hemmung des Kornwachstums wie niedrigtemperaturige Sinterverfahren.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieser Ofen Ihren Produktionsanforderungen entspricht, berücksichtigen Sie Ihre spezifischen Ziele für die Mikrostruktur und Reinheit der Legierung.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit und Homogenität liegt: Verwenden Sie Vakuum-Magnetschwebetechnik, um Tiegelkontamination zu verhindern und sicherzustellen, dass komplexe Elemente vollständig gemischt werden.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Korngröße liegt: Berücksichtigen Sie, dass die Schwebetechnik zwar Reinheit bietet, Festkörperverfahren wie VHPS jedoch besser geeignet sein können, um Kornvergröberung während der Bildung zu verhindern.

Diese Technologie stellt den Goldstandard für die Herstellung komplexer Legierungen dar, bei denen chemische Reinheit und Homogenität nicht verhandelbar sind.

Zusammenfassungstabelle:

| Merkmal | Technischer Vorteil | Auswirkung auf Hochentropielegierungen |

|---|---|---|

| Elektromagnetisches Schweben | Berührungsloses Schmelzen | Eliminiert Tiegelkontamination und Erosion reaktiver Elemente |

| Hochvakuumumgebung | Entgasung & Anti-Oxidation | Entfernt flüchtige Verunreinigungen und verhindert sauerstoffinduzierte Defekte |

| Elektromagnetisches Rühren | Kräftiges Flüssigkeitsmischen | Gewährleistet absolute Zusammensetzungshomogenität über mehrere Elemente hinweg |

| Induktionsheizung | Präzise thermische Steuerung | Schmilzt effizient komplexe Legierungssysteme mit hohen Schmelzpunkten |

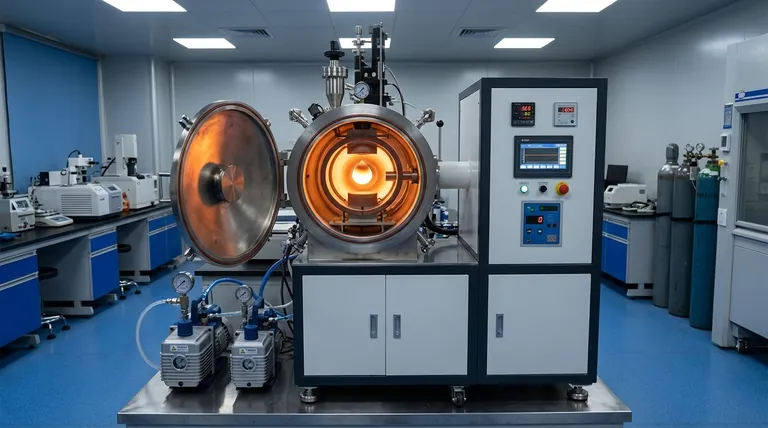

Verbessern Sie Ihre Materialreinheit mit KINTEK

Präzision bei der Herstellung von Hochentropielegierungen erfordert Geräte, die Verunreinigungen an der Quelle eliminieren. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK fortschrittliche Vakuum-Magnetschwebesysteme neben unserer gesamten Palette von Muffel-, Rohr-, Dreh- und CVD-Öfen. Ob Sie absolute Reinheit durch berührungsloses Schmelzen oder eine spezielle Korngrößenkontrolle benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Bereit, Ihre Legierungshomogenität zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Mateusz Włoczewski, Dariusz M. Jarząbek. AlCoCrFeNiTi0.2 High-Entropy Alloy Under Plasma Nitriding: Complex Microstructure Transformation, Mechanical and Tribological Enhancement. DOI: 10.1007/s11661-025-07752-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Kernkomponente eines Induktionserhitzers und woraus besteht sie? Entriegeln Sie effizientes, berührungsloses Erhitzen

- Welche zusätzlichen Vorteile bieten Vakuuminduktionsschmelzöfen? Erreichen Sie ultrareine Metalle für kritische Anwendungen

- Was sind die Vorteile der Induktionserwärmung? Erzielen Sie schnelle, präzise und effiziente industrielle Erwärmung

- Wie wird die Eindringtiefe von Wirbelströmen beim Induktionserwärmen bestimmt? Master Frequenz, spezifischer Widerstand und Permeabilität

- Was ist ein Vakuum-Induktions-Schmelzofen (VIM) und welche Prozesse führt er durch? Erzielen Sie ultimative Metallreinheit und Präzision

- Welche Branchen verwenden üblicherweise Vakuum- oder Schutzgas-Induktionsöfen? Essenziell für Luft- und Raumfahrt, Medizin und mehr

- Welche Rolle spielt ein Vakuum-Nichtverzehrlichtbogenofen bei hoch-entropischen Legierungen? Beherrschen Sie die Synthese komplexer Legierungen

- Warum wird ein Vakuum-Induktionsschmelzofen (VIM) für AlCoCrFeNi-Hochentropielegierungen bevorzugt? Erreichen Sie höchste Reinheit.