Im Kern ist ein Vakuum-Induktions-Schmelzofen (VIM) ein hochspezialisiertes System, das Metalle in einem streng kontrollierten Vakuum schmilzt, veredelt und legiert. Er verwendet berührungslose elektromagnetische Induktion zur Erhitzung, wodurch gängige Kontaminationsquellen eliminiert werden und die Produktion extrem hochreiner, homogener Materialien ermöglicht wird, die für kritische Anwendungen erforderlich sind.

Der wahre Wert eines VIM-Ofens liegt nicht nur im Schmelzen von Metall. Es ist die Fähigkeit, die Umgebung des Materials absolut zu kontrollieren, reaktive Gase wie Sauerstoff und Stickstoff zu entfernen, um Legierungen mit einem Reinheitsgrad und einer Zusammensetzungspräzision zu schaffen, die in offene Öfen unmöglich zu erreichen sind.

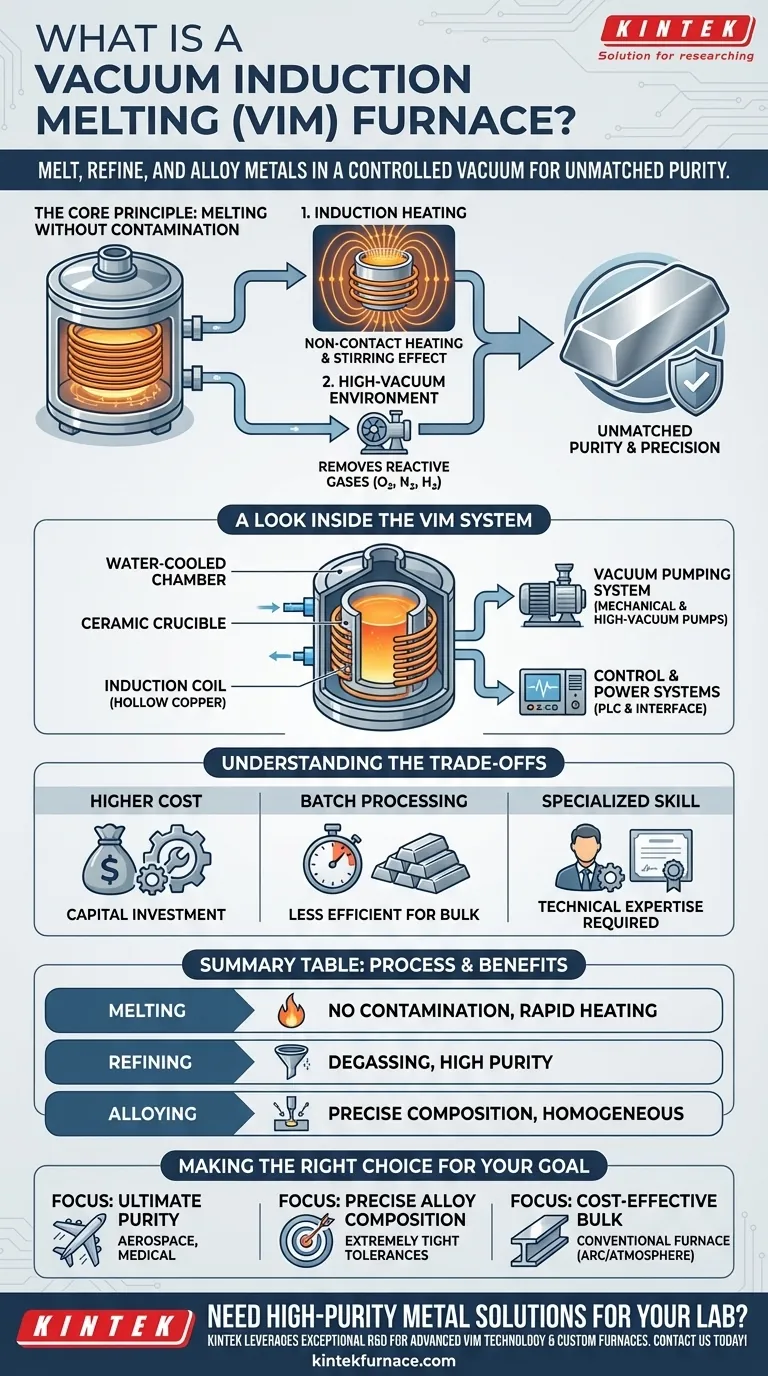

Das Grundprinzip: Schmelzen ohne Kontamination

Der VIM-Prozess wird durch zwei grundlegende Technologien definiert, die Hand in Hand arbeiten: Induktionserwärmung und eine Hochvakuumumgebung. Diese Kombination adressiert direkt die primären Herausforderungen in der Hochleistungsmetallurgie.

Wie Induktionserwärmung funktioniert

Ein Induktionsofen erzeugt ein starkes, hochfrequentes Magnetfeld um den Tiegel, der die Metallladung enthält.

Dieses Magnetfeld induziert starke elektrische Wirbelströme im Metall selbst, wodurch es sich schnell erhitzt und von innen nach außen schmilzt. Dieser Prozess ist sauber, effizient und sorgt für einen natürlichen Rühreffekt, der sicherstellt, dass das geschmolzene Bad perfekt gemischt wird.

Die entscheidende Rolle des Vakuums

Vor und während des Schmelzens entfernt ein leistungsstarkes Vakuumsystem die Luft aus der Ofenkammer.

Diese Evakuierung ist entscheidend, da sie Sauerstoff, Stickstoff und andere reaktive atmosphärische Gase eliminiert. Durch deren Entfernung verhindert der VIM-Prozess die Bildung unerwünschter Oxide und Nitride, die die Festigkeit und Integrität des Endmaterials beeinträchtigen können.

Das Ergebnis: Unübertroffene Reinheit und Präzision

Die Vakuumumgebung zieht auch gelöste Gase, wie Wasserstoff, aus dem geschmolzenen Metall, ein Prozess, der als Entgasung bekannt ist.

In Kombination mit der elektromagnetischen Rührung der Induktionsspule ist das Endprodukt eine perfekt homogene Legierung mit einer außergewöhnlich sauberen Mikrostruktur und präzisen chemischen Zusammensetzung, die den strengen Toleranzen fortschrittlicher Industrien entspricht.

Ein Blick ins VIM-System

Ein VIM-Ofen ist ein komplexes System, bei dem jede Komponente eine entscheidende Funktion bei der Steuerung des Schmelzprozesses erfüllt.

Die Ofenkammer und die Induktionsspule

Das Herzstück des Systems ist der wassergekühlte Ofenkörper, der den Keramiktiegel mit dem Metall enthält. Um diesen Tiegel ist der Induktor gewickelt – eine Spule aus hohlen Kupferrohren –, die das Magnetfeld erzeugt. Wasser fließt durch die Spule, um ein Überhitzen zu verhindern.

Das Vakuumpumpsystem

Dies ist das Netzwerk mechanischer Pumpen und Hochvakuumpumpen, die für die Evakuierung der Ofenkammer verantwortlich sind. Eine ausgeklügelte Reihe von Ventilen und Messgeräten ermöglicht es den Bedienern, den Druck während des Schmelz- und Gießzyklus präzise zu steuern.

Steuerungs- und Stromversorgungssysteme

Moderne VIM-Öfen werden von einer SPS (Speicherprogrammierbare Steuerung) und einer Touchscreen-Oberfläche verwaltet. Dies ermöglicht eine präzise, wiederholbare Steuerung der Leistungsaufnahme, Temperatur, Druckniveaus und des Zeitpunkts von Legierungszugaben.

Die Kompromisse verstehen

Obwohl die VIM-Technologie eine unvergleichliche Qualität bietet, bringt sie spezifische Überlegungen mit sich, die sie für nicht jede Anwendung geeignet machen.

Höhere Anfangskosten und Komplexität

VIM-Öfen sind anspruchsvolle Geräte. Der Bedarf an robusten Vakuumsystemen, präzisen Leistungsregelungen und Wasserkühlinfrastruktur führt zu deutlich höheren Kapitalinvestitionen im Vergleich zu Standard-Atmosphärenöfen.

Einschränkungen der Chargenverarbeitung

VIM ist naturgemäß ein Chargenprozess. Die Kammer muss beladen, versiegelt, evakuiert, den Schmelzzyklus durchlaufen und dann abgekühlt werden, bevor die nächste Charge beginnen kann. Dies macht sie weniger effizient für die hochvolumige, kontinuierliche Produktion von niedrigwertigen Metallen.

Spezialisiertes operatives Können

Der Betrieb und die Wartung eines VIM-Ofens erfordern ein höheres Maß an technischem Fachwissen. Das Personal muss in Vakuumtechnologie, Hochleistungs-Elektrosystemen und den spezifischen metallurgischen Prozessen geschult sein, um sowohl Sicherheit als auch Produktqualität zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines VIM-Ofens hängt vollständig von der erforderlichen Qualität und Leistung des Endmaterials ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit liegt: Für Superlegierungen in der Luft- und Raumfahrt, medizinische Implantate oder Sputtertargets ist VIM unerlässlich, um reaktive Gase zu entfernen und die erforderliche Sauberkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einer präzisen Legierungszusammensetzung liegt: Für Anwendungen, die extrem enge Zusammensetzungstoleranzen erfordern, bietet die kontrollierte Umgebung und die Rührwirkung von VIM eine unübertroffene Genauigkeit.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Massenschmelzen liegt: Für allgemeinen Baustahl, Standard-Aluminiumguss oder das Recycling von Schrott ist ein konventioneller Lichtbogen- oder Atmosphäreninduktionsofen eine praktischere und wirtschaftlichere Wahl.

Letztendlich bietet ein VIM-Ofen absolute Kontrolle über den geschmolzenen Zustand und verwandelt die Hochleistungsmetallproduktion von einem Veredelungsprozess in eine Wissenschaft der Kreation.

Zusammenfassungstabelle:

| Prozess | Hauptmerkmale | Vorteile |

|---|---|---|

| Schmelzen | Induktionserwärmung im Vakuum | Keine Kontamination, schnelles Erhitzen |

| Veredelung | Entgasung und Entfernung von Verunreinigungen | Hohe Reinheit, saubere Mikrostruktur |

| Legieren | Präzise Zusammensetzungskontrolle | Homogene Materialien, enge Toleranzen |

Benötigen Sie hochreine Metalllösungen für Ihr Labor? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihre Materialproduktion mit maßgeschneiderter VIM-Technologie zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle