Im Kern bietet die Induktionserwärmung drei Hauptvorteile: Geschwindigkeit, Präzision und Energieeffizienz. Im Gegensatz zu herkömmlichen Öfen, die ein Objekt von außen erwärmen, erzeugt die Induktionserwärmung Wärme direkt im Material selbst, was zu einem schnelleren, saubereren und weitaus besser steuerbaren Prozess führt.

Der grundlegende Vorteil der Induktionserwärmung ist ihre Fähigkeit, hochlokalisierte, sofortige Wärme ohne physischen Kontakt zu liefern. Dies revolutioniert die Fertigung, indem es schnellere Produktionszyklen, qualitativ hochwertigere Teile und eine sicherere, sauberere Arbeitsumgebung im Vergleich zu herkömmlichen Flammen- oder Widerstandsheizmethoden ermöglicht.

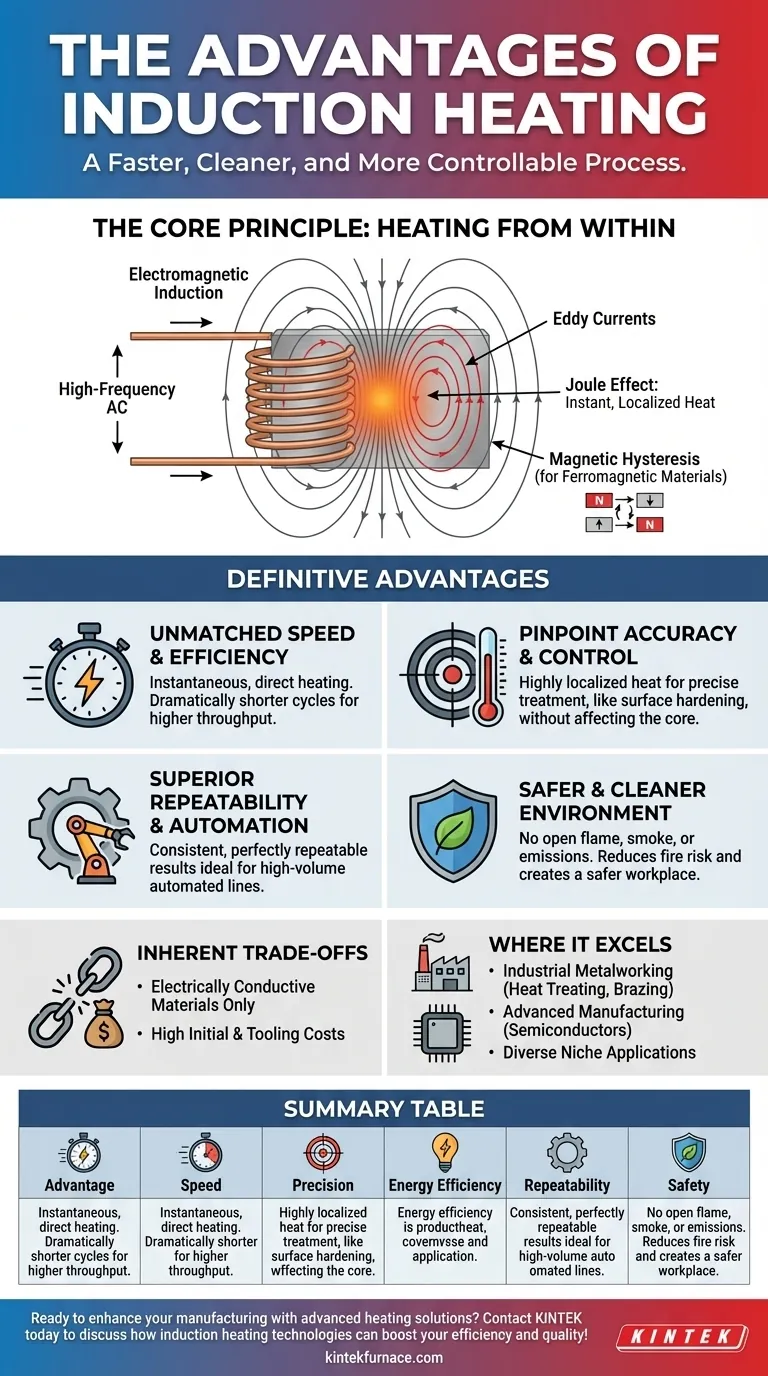

Das Kernprinzip: Erwärmung von innen

Die Induktionserwärmung ist ein berührungsloser Prozess. Sie beruht auf grundlegenden physikalischen Gesetzen, um elektrisch leitfähige Materialien in ihre eigenen Wärmequellen zu verwandeln, was ein Maß an Kontrolle bietet, das externe Heizmethoden nicht erreichen können.

Elektromagnetische Induktion

Der Prozess beginnt mit einer Induktionsspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Der Joule-Effekt

Wird ein elektrisch leitfähiges Werkstück, wie ein Stück Metall, in dieses Magnetfeld gebracht, induziert das Feld zirkulierende elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet. Wenn diese Ströme gegen den elektrischen Widerstand des Materials fließen, erzeugen sie intensive, lokalisierte Wärme – ein Phänomen, das als Joule-Effekt bekannt ist.

Magnetische Hysterese (in ferromagnetischen Materialien)

Bei magnetischen Materialien wie Eisen gibt es eine sekundäre Wärmequelle. Das schnell wechselnde Magnetfeld bewirkt, dass die magnetischen Domänen des Materials ihre Ausrichtung schnell ändern, was innere Reibung und somit zusätzliche Wärme erzeugt. Dieser Effekt, bekannt als Hystereseverlust, hört auf, sobald das Material seine Curie-Temperatur überschreitet und seine magnetischen Eigenschaften verliert.

Die entscheidenden Vorteile der Induktionserwärmung

Das Verständnis des Prinzips der "Erwärmung von innen" verdeutlicht, warum diese Technologie so erhebliche betriebliche Vorteile in industriellen Umgebungen bietet.

Unübertroffene Geschwindigkeit und Effizienz

Da die Wärme sofort und direkt im Bauteil erzeugt wird, sind die Heizzyklen dramatisch kürzer als bei Konvektions- oder Strahlungsöfen. Dies führt zu einem höheren Durchsatz. Der Prozess ist auch hoch energieeffizient, da die Energie direkt auf das Werkstück übertragen wird, mit minimaler Abwärme, die in die Umgebung entweicht.

Punktgenaue Genauigkeit und Kontrolle

Der Heizeffekt ist fast ausschließlich auf den Bereich des Teils beschränkt, der sich innerhalb oder in der Nähe der Spule befindet. Dies ermöglicht die präzise Oberflächenhärtung eines bestimmten Bereichs eines Teils (wie eines Zahnradzahns), während die Eigenschaften des Kernmaterials unverändert bleiben. Die Temperatur wird mit unglaublicher Genauigkeit durch Anpassen von Strom, Spannung und Frequenz gesteuert.

Überlegene Wiederholbarkeit und Automatisierung

Sobald ein Induktionssystem für ein bestimmtes Teil konfiguriert ist, ist der Prozess perfekt wiederholbar. Dies macht es ideal für automatisierte Fertigungslinien und stellt sicher, dass jedes Teil genau die gleiche Wärmebehandlung erhält. Diese Konsistenz ist entscheidend für eine qualitativ hochwertige Produktion in Branchen wie der Automobil- und Luftfahrtindustrie.

Eine sicherere und sauberere Arbeitsumgebung

Die Induktionserwärmung erzeugt keinen Rauch, keine schädlichen Emissionen oder laute Geräusche. Ohne offene Flamme reduziert sie das Brandrisiko drastisch und schafft eine viel kühlere und sicherere Umgebung für Bediener im Vergleich zu traditionellen Schmieden oder Öfen.

Die inhärenten Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Ihre Wirksamkeit ist durch spezifische physikalische und wirtschaftliche Einschränkungen begrenzt.

Materialbeschränkungen

Die primäre Anforderung für die Induktionserwärmung ist, dass das Material elektrisch leitfähig sein muss. Sie ist hochwirksam bei Metallen und Halbleitern, kann aber nicht zur direkten Erwärmung nichtleitender Materialien wie den meisten Keramiken oder Kunststoffen verwendet werden.

Hohe Anfangs- und Werkzeugkosten

Die Anfangsinvestition für Induktionserwärmungsanlagen kann erheblich sein. Darüber hinaus ist die Induktionsspule ein Spezialwerkzeug, das oft kundenspezifisch für die spezifische Geometrie des zu erwärmenden Teils konstruiert und gefertigt werden muss. Diese Werkzeuge können komplex und teuer sein, insbesondere für komplizierte Formen.

Wo die Induktionserwärmung brilliert

Die einzigartige Kombination aus Geschwindigkeit, Präzision und Kontrolle macht die Induktionstechnologie zur bevorzugten Wahl für eine Vielzahl kritischer Anwendungen.

Industrielle Metallverarbeitung

Dies ist die häufigste Anwendung der Technologie. Sie wird ausgiebig für die Wärmebehandlung, Oberflächenhärtung, Schmelzen, Löten, Schweißen und Weichlöten von Metallen eingesetzt, wo Qualität und Wiederholbarkeit von größter Bedeutung sind.

Fortschrittliche Fertigung

In der Halbleiterindustrie wird die Induktionserwärmung zum Züchten hochreiner Siliziumkristalle und für Zonenschmelzverfahren eingesetzt. Ihre saubere, berührungslose Natur ist entscheidend, um Kontaminationen zu vermeiden.

Vielfältige Nischenanwendungen

Die Technologie wird auch zum Aushärten von Klebstoffen und Beschichtungen, zum Versiegeln von Kappen auf Behältern und in der Kunststoffverarbeitung eingesetzt. Neue Anwendungen umfassen sogar die Verwendung von Induktionspyrolyse zur Herstellung von Biokohle für die landwirtschaftliche Nutzung.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heizmethode hängt vollständig vom wichtigsten Ergebnis Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Präzision und Teilequalität liegt: Wählen Sie Induktion für ihre unübertroffene Fähigkeit, lokalisierte Wärme anzuwenden und eine exakte Temperaturkontrolle aufrechtzuerhalten, perfekt für die Oberflächenhärtung oder das Löten komplexer Verbindungen.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit und Durchsatz liegt: Wählen Sie Induktion für ihre sofortigen Heizzyklen, die ideal für automatisierte, hochvolumige Fertigungslinien sind.

- Wenn Ihr Hauptaugenmerk auf Arbeitssicherheit und Umweltauswirkungen liegt: Wählen Sie Induktion, um offene Flammen, toxische Emissionen und überschüssige Abwärme zu eliminieren und so einen saubereren und sichereren Betrieb zu schaffen.

Letztendlich ist die Einführung der Induktionserwärmung eine strategische Entscheidung, um Kontrolle, Konsistenz und Effizienz in Ihrer thermischen Verarbeitung zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Geschwindigkeit | Sofortige Erwärmung von innen, wodurch Zykluszeiten reduziert und der Durchsatz erhöht werden. |

| Präzision | Hochlokalisierte Wärme für genaue Temperaturkontrolle und Oberflächenhärtung. |

| Energieeffizienz | Direkte Wärmeübertragung auf das Werkstück minimiert Energieverschwendung. |

| Wiederholbarkeit | Konsistente Ergebnisse, ideal für automatisierte Produktionslinien. |

| Sicherheit | Keine offenen Flammen, Emissionen oder Lärm für eine sauberere Arbeitsumgebung. |

Bereit, Ihre Fertigung mit fortschrittlichen Heizlösungen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung bietet KINTEK vielfältigen Laboren Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsheiztechnologien Ihre Effizienz und Qualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit