Im Wesentlichen wird die Eindringtiefe von Wirbelströmen beim Induktionserwärmen durch drei Schlüsselfaktoren bestimmt: die Frequenz des Wechselmagnetfeldes, den elektrischen spezifischen Widerstand des zu erwärmenden Materials und die relative magnetische Permeabilität des Materials. Diese Variablen bestimmen, wie weit induzierte Ströme unter die Oberfläche eines Werkstücks eindringen. Eine höhere Frequenz führt beispielsweise immer zu einer geringeren Erwärmungstiefe.

Das zentrale Prinzip, das es zu verstehen gilt, ist, dass die „Eindringtiefe“ keine harte Grenze, sondern ein exponentieller Abfall ist. Die wahre Kontrolle beim Induktionserwärmen ergibt sich aus dem Verständnis, wie die Frequenz manipuliert werden kann, um den Großteil der Wärmeenergie genau dort zu konzentrieren, wo sie für einen bestimmten Prozess benötigt wird.

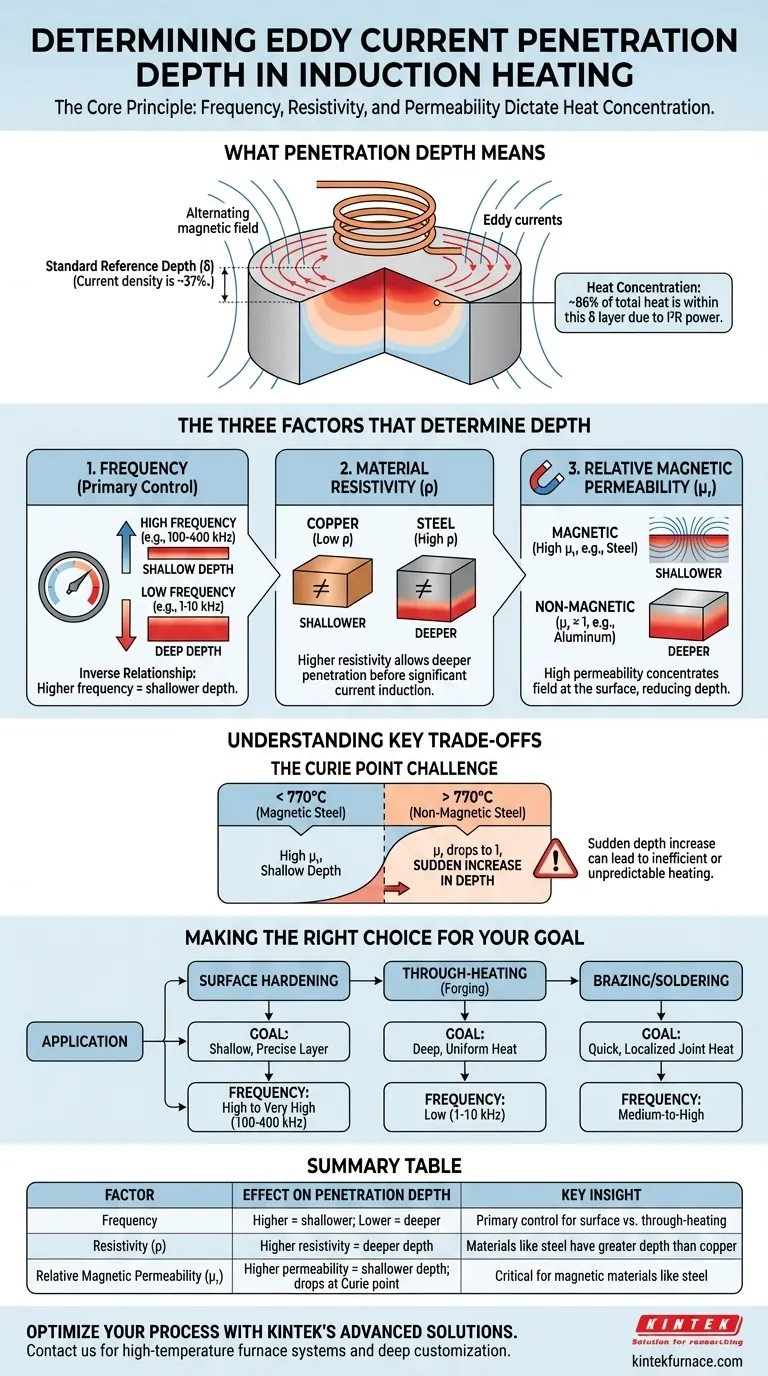

Was „Eindringtiefe“ eigentlich bedeutet

Der Begriff kann irreführend sein, wenn er zu wörtlich genommen wird. Es ist entscheidend, ihn als eine Konzentrationsregion und nicht als eine einfache physikalische Tiefe zu verstehen.

Der Skin-Effekt in Aktion

Beim Induktionserwärmen induziert das vom Induktor erzeugte Wechselmagnetfeld Wirbelströme hauptsächlich an der Oberfläche des Werkstücks. Dieses Phänomen ist als Skin-Effekt bekannt.

Die Dichte dieser Ströme ist an der Oberfläche am höchsten und nimmt exponentiell ab, je tiefer man in das Material vordringt.

Die Standard-Referenztiefe (δ)

Ingenieure definieren die Eindringtiefe (oft durch den griechischen Buchstaben Delta, δ, gekennzeichnet) als die Tiefe, bei der die Wirbelstromdichte auf ungefähr 37 % ihres Wertes an der Oberfläche abgefallen ist.

Dies ist die Standarddefinition in der Technik und Physik und bietet eine konsistente Metrik für Berechnung und Vergleich.

Wo die Wärme konzentriert wird

Aus praktischer Sicht der Erwärmung ist die wichtigste Tatsache, dass etwa 86 % der durch die Wirbelströme erzeugten Gesamtenergie innerhalb dieser einen Schicht der Referenztiefe (δ) konzentriert sind.

Dies liegt daran, dass die Heizleistung proportional zum Quadrat des Stroms (I²R) ist. Daher ist die Leistung nahe der Oberfläche weitaus stärker konzentriert als die Stromdichte selbst.

Die drei Faktoren, die die Tiefe bestimmen

Sie können das Erwärmungsprofil steuern, indem Sie die folgenden drei Variablen verstehen und manipulieren.

1. Frequenz (Die primäre Steuerung)

Die Frequenz ist das leistungsstärkste und gebräuchlichste Werkzeug zur Steuerung der Eindringtiefe. Die Beziehung ist einfach und umgekehrt:

- Hohe Frequenz = Geringe Eindringtiefe

- Niedrige Frequenz = Große Eindringtiefe

Deshalb verwenden Prozesse wie die Oberflächenhärtung sehr hohe Frequenzen (100 kHz bis 400 kHz+), um nur eine dünne äußere Schicht zu erwärmen, während Anwendungen wie das Durchwärmen zum Schmieden niedrige Frequenzen (1 kHz bis 10 kHz) verwenden, um das gesamte Werkstück gleichmäßig zu erwärmen.

2. Materialspezifischer Widerstand (ρ)

Der spezifische Widerstand ist der inhärente Widerstand eines Materials gegen den elektrischen Stromfluss. Ein höherer spezifischer Widerstand ermöglicht es dem Magnetfeld, tiefer einzudringen, bevor signifikante Wirbelströme induziert werden können.

Daher weisen Materialien mit höherem spezifischem Widerstand eine größere Eindringtiefe auf, wenn alle anderen Faktoren gleich sind. Stahl hat beispielsweise einen höheren spezifischen Widerstand als Kupfer, sodass die Eindringtiefe in Stahl bei gleicher Frequenz größer ist als in Kupfer.

3. Relative magnetische Permeabilität (μr)

Die magnetische Permeabilität ist ein Maß für die Fähigkeit eines Materials, die Bildung eines Magnetfeldes zu unterstützen. Dieser Faktor hat einen dramatischen Einfluss, gilt aber hauptsächlich für magnetische Materialien wie Kohlenstoffstahl, Eisen und Nickel.

Eine hohe magnetische Permeabilität verringert die Eindringtiefe erheblich, indem sie das Magnetfeld an der äußersten Oberfläche konzentriert. Nicht-magnetische Materialien wie Aluminium, Kupfer und austenitischer Edelstahl haben eine Permeabilität von 1.

Verständnis der wichtigsten Kompromisse

Die Steuerung der Tiefe ist ein Balanceakt, und das Missverständnis dieser Prinzipien kann zum Prozessversagen führen.

Die Curie-Punkt-Herausforderung

Bei magnetischen Materialien wie Stahl ist die Permeabilität nicht konstant. Wenn sie über eine bestimmte Temperatur – den Curie-Punkt (bei Stahl etwa 770 °C / 1420 °F) – erwärmt werden, wird das Material unmagnetisch.

An diesem Punkt sinkt seine relative Permeabilität von einem hohen Wert (potenziell mehrere hundert) auf 1. Dies führt dazu, dass die Eindringtiefe plötzlich und dramatisch zunimmt, was zu ineffizienter Erwärmung oder unvorhersehbaren Ergebnissen führen kann, wenn das Netzteil nicht reagieren kann.

Wahl der falschen Tiefe

Die Konsequenzen einer Nichtübereinstimmung zwischen Frequenz und dem gewünschten Ergebnis sind erheblich.

- Für die Oberflächenhärtung: Die Verwendung einer zu niedrigen Frequenz führt zu einer zu großen Erwärmungstiefe. Dies kann den Kern der Komponente erweichen, ihre mechanischen Eigenschaften ruinieren und Energie verschwenden.

- Für das Durchwärmen: Die Verwendung einer zu hohen Frequenz führt zur Überhitzung der Oberfläche, während der Kern kalt bleibt, was zu thermischen Spannungen, Rissen oder einem unvollständigen Prozess führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die ideale Eindringtiefe und damit die Frequenz, die Sie wählen sollten.

- Wenn Ihr Hauptaugenmerk auf Oberflächen- oder Einsatzhärtung liegt: Verwenden Sie hohe bis sehr hohe Frequenzen (z. B. 100–400 kHz), um eine flache, präzise und harte äußere Schicht zu erzeugen und gleichzeitig den duktilen Kern zu erhalten.

- Wenn Ihr Hauptaugenmerk auf dem Durchwärmen zum Schmieden oder Umformen liegt: Verwenden Sie niedrige Frequenzen (z. B. 1–10 kHz), um sicherzustellen, dass die Wärme tief und gleichmäßig durch die gesamte Masse des Werkstücks eindringt.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Hartlöten liegt: Verwenden Sie mittlere bis hohe Frequenzen, die den Verbindungsbereich schnell erwärmen, ohne dass sich übermäßige Wärme auf benachbarte, empfindliche Komponenten ausbreitet.

- Wenn Sie magnetischen Stahl über seinen Curie-Punkt erwärmen: Stellen Sie sicher, dass Ihr System so ausgelegt ist, dass es die plötzliche Laständerung bewältigen kann, wenn die Eindringtiefe während des Prozesses zunimmt.

Die Beherrschung des Induktionserwärmens wird durch die bewusste Steuerung erreicht, wo Ihre Energie fokussiert wird.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Eindringtiefe | Wichtige Erkenntnis |

|---|---|---|

| Frequenz | Höhere Frequenz = geringere Tiefe; niedrigere Frequenz = größere Tiefe | Primäre Steuerung für Oberflächen- vs. Durchwärmung |

| Spezifischer Widerstand (ρ) | Höherer spezifischer Widerstand = größere Tiefe | Materialien wie Stahl haben eine größere Tiefe als Kupfer |

| Relative magnetische Permeabilität (μr) | Höhere Permeabilität = geringere Tiefe; sinkt am Curie-Punkt | Entscheidend für magnetische Materialien wie Stahl |

Optimieren Sie Ihre Induktionserwärmungsprozesse mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir vielfältige Labore mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was Effizienz und Ergebnisse verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Verarbeitungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz