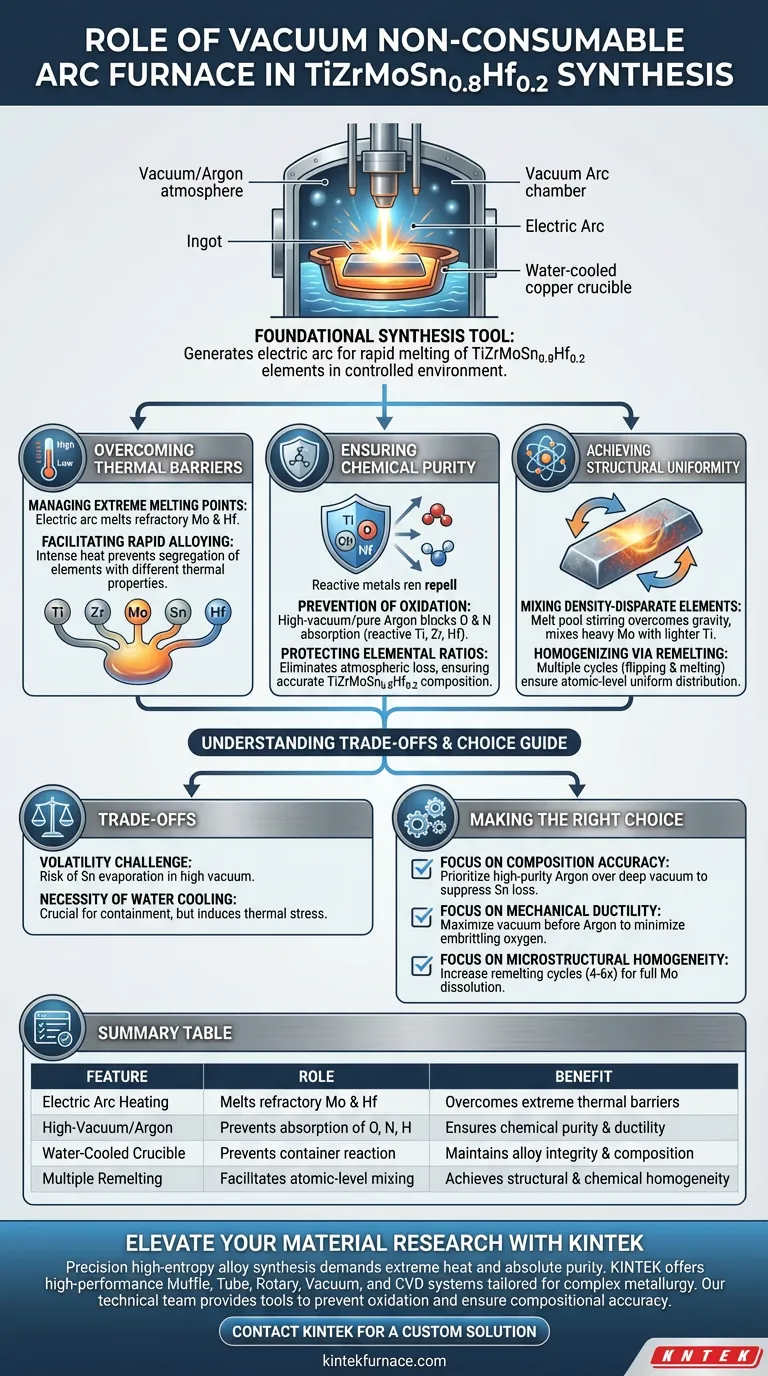

Der Vakuum-Nichtverzehrlichtbogenofen dient als grundlegendes Synthesewerkzeug zur Herstellung von TiZrMoSn0.8Hf0.2 hoch-entropischen Legierungen. Seine Hauptfunktion besteht darin, einen elektrischen Lichtbogen zu erzeugen, der in der Lage ist, verschiedene Metallelemente schnell zu schmelzen und gleichzeitig eine streng kontrollierte Umgebung aufrechtzuerhalten, um chemische Verunreinigungen zu verhindern.

Der Erfolg bei der Herstellung dieser spezifischen Legierung hängt von der Balance zwischen extremer Hitze und chemischer Inertheit ab. Der Ofen löst die doppelte Herausforderung, Elemente mit stark unterschiedlichen Schmelzpunkten – von Zinn bis Molybdän – zu schmelzen und gleichzeitig die hochreaktive Matrix vor atmosphärischer Kontamination zu schützen.

Überwindung thermischer Barrieren

Management extremer Schmelzpunkte

Die TiZrMoSn0.8Hf0.2-Legierung enthält eine komplexe Mischung aus feuerfesten Metallen und Elementen mit niedrigerem Schmelzpunkt.

Der Ofen nutzt einen elektrischen Lichtbogen, um die extremen Temperaturen zu erzeugen, die zum Schmelzen von Komponenten wie Molybdän (Mo) und Hafnium (Hf) erforderlich sind, die sehr hohe Schmelzpunkte aufweisen.

Ermöglichung schneller Legierungsbildung

Herkömmliche Heizmethoden schmelzen feuerfeste Metalle oft nicht schnell genug, um eine Entmischung zu verhindern.

Die intensive, fokussierte Hitze des nicht-verzehrlichen Lichtbogens ermöglicht schnelles Schmelzen. Diese Geschwindigkeit ist unerlässlich, um Elemente mit deutlich unterschiedlichen thermischen Eigenschaften in eine einzige, kohäsive flüssige Phase zu integrieren.

Gewährleistung chemischer Reinheit

Verhinderung von Oxidation

Titan (Ti), Zirkonium (Zr) und Hafnium (Hf) sind hochreaktive "Getter"-Metalle, die Sauerstoff und Stickstoff gierig aufnehmen.

Der Ofen arbeitet in einer Hochvakuumumgebung oder unter hochreinem Argon. Diese Isolation blockiert effektiv Oxidation und Gasaufnahme, was verhindert, dass das Material spröde wird oder unerwünschte Keramikphasen bildet.

Schutz der elementaren Verhältnisse

Eine präzise chemische Zusammensetzung ist entscheidend dafür, dass hoch-entropische Legierungen wie vorgesehen funktionieren.

Durch die Eliminierung atmosphärischer Einflüsse stellt die Vakuumumgebung die Genauigkeit der entworfenen elementaren Verhältnisse sicher. Sie verhindert, dass reaktive Elemente als Oxide verbrennen, und stellt sicher, dass der Endbarren der beabsichtigten TiZrMoSn0.8Hf0.2-Formel entspricht.

Erreichung struktureller Uniformität

Mischen von Elementen mit unterschiedlicher Dichte

Die Legierungskomponenten variieren erheblich in der Dichte (z. B. Molybdän ist viel dichter als Titan).

Der Ofen erleichtert das Rühren des Schmelzbades. Diese dynamische Bewegung im flüssigen Metall hilft, durch Schwerkraft verursachte Entmischungen zu überwinden und sicherzustellen, dass schwere und leichte Elemente gründlich gemischt werden.

Homogenisierung durch erneutes Schmelzen

Eine einzelne Schmelze ist für komplexe hoch-entropische Legierungen selten ausreichend.

Die Ausrüstung ist für mehrere Wiederaufschmelzzyklen ausgelegt. Durch wiederholtes Umdrehen und Schmelzen des Barrens stellt der Ofen eine atomare Verteilung der Elemente sicher und eliminiert lokalisierte Konzentrationen spezifischer Metalle.

Verständnis der Kompromisse

Die Herausforderung der Flüchtigkeit

Während der Ofen bei hoher Hitze hervorragend funktioniert, birgt die Vakuumumgebung ein Risiko für flüchtige Elemente.

Zinn (Sn) hat im Vergleich zu Molybdän einen relativ niedrigen Schmelzpunkt und einen hohen Dampfdruck. Wenn das Vakuum zu hoch ist oder die Schmelzzeit zu lang ist, besteht die Gefahr, dass das Zinn verdampft und die endgültige Stöchiometrie verändert wird.

Die Notwendigkeit der Wasserkühlung

Um Temperaturen zu bewältigen, die Molybdän schmelzen, benötigt der Ofen selbst eine aggressive Kühlung.

Die Verwendung eines wasserkühlten Kupfertiegel ist nicht verhandelbar. Dies gewährleistet zwar die Reinheit der Legierung, indem eine Reaktion mit dem Behälter verhindert wird, erzeugt aber auch einen steilen Temperaturgradienten, der schnelle Erstarrungsspannungen im Barren verursachen kann.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Schmelzprozesses für TiZrMoSn0.8Hf0.2 priorisieren Sie Ihre Parameter basierend auf Ihren spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Priorisieren Sie das Nachfüllen mit hochreinem Argon gegenüber tiefem Vakuum während des Schmelzens, um die Verdampfung von Zinn (Sn) zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf mechanischer Duktilität liegt: Maximieren Sie den Vakuumgrad vor dem Einleiten von Argon, um den absolut geringsten Sauerstoffgehalt sicherzustellen, da interstitieller Sauerstoff die Versprödung in Ti/Zr/Hf-Systemen verursacht.

- Wenn Ihr Hauptaugenmerk auf mikrostuktureller Homogenität liegt: Erhöhen Sie die Anzahl der Wiederaufschmelzzyklen (typischerweise 4-6 Mal), um sicherzustellen, dass das feuerfeste Molybdän vollständig in die Matrix gelöst ist.

Der Vakuum-Nichtverzehrlichtbogenofen ist nicht nur ein Heizgerät; er ist ein Präzisionsreaktor, der entwickelt wurde, um chemisch vielfältige und thermisch beständige Elemente in ein einheitliches, hochreines Gitter zu zwingen.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der TiZrMoSn0.8Hf0.2-Synthese | Nutzen |

|---|---|---|

| Elektrischer Lichtbogen | Schmilzt feuerfeste Metalle wie Mo und Hf | Überwindet extreme thermische Barrieren |

| Hochvakuum/Argon | Verhindert die Aufnahme von O, N und H | Gewährleistet hohe chemische Reinheit und Duktilität |

| Wasserkühlung Tiegel | Verhindert Reaktion mit dem Behälter | Erhält die Integrität und Zusammensetzung der Legierung |

| Mehrfaches Wiederaufschmelzen | Ermöglicht atomares Mischen | Erreicht strukturelle und chemische Homogenität |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Synthese hoch-entropischer Legierungen erfordert Geräte, die extremer Hitze standhalten und gleichzeitig absolute Reinheit gewährleisten. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, einschließlich kundenspezifischer Labortemperöfen, die für komplexe Metallurgie maßgeschneidert sind.

Ob Sie feuerfeste Metalle schmelzen oder die nächste Generation von HEAs entwickeln, unser technisches Team bietet die spezialisierten Werkzeuge, die Sie benötigen, um Oxidation zu verhindern und die Zusammensetzungsgenauigkeit zu gewährleisten.

Bereit, Ihren Legierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Yanfei Xu, Guangsheng Zeng. Effect of annealing treatment on microstructure, wear resistance and corrosion properties of TiZrMoSn0.8Hf0.2 high-entropy alloy for biomedical applications. DOI: 10.1088/2053-1591/ae0fdd

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie wird die hohe Flüchtigkeit von Samarium beim Vakuumschmelzen gehandhabt? Experte für Kompensationsstrategien bei Ausbrennen

- Welche Arten von Materialien können in einem Induktionsofen geschmolzen werden? Beherrschen Sie die Kunst des sauberen, effizienten Metallschmelzens

- Welchen Zweck hat der Einsatz eines Vakuuminduktionsofens in dieser Anwendung? Erzielung höchster Reinheit und Kontrolle

- Wie beeinflusst die Curie-Temperatur das Induktionserwärmen? Master-Steuerung für eine effiziente Wärmebehandlung

- Welche Rolle spielt das Vakuumsystem in einem Vakuumgießofen? Sicherstellung von Reinheit und Leistung beim Metallguss

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wofür wird ein Induktionsofen verwendet? Sauberes, effizientes Metallschmelzen erreichen

- Wie erhält ein Vakuumlichtbogenschmelzofen die Materialreinheit? Wesentliche Synthese für AlCrFeCuNi-(Vx) HEAs