Im Grunde kann ein Induktionsofen jedes Material schmelzen, das elektrisch leitfähig ist. Dies umfasst eine breite Palette gängiger Metalle wie Stahl, Edelstahl, Kupfer und Aluminium sowie Edelmetalle wie Gold und Silber. Der Prozess ist außergewöhnlich sauber und schnell, da die Wärme direkt im Material selbst erzeugt wird.

Das bestimmende Merkmal eines Induktionsofens ist seine Heizmethode. Er stützt sich auf elektromagnetische Induktion, um Materialien zu erhitzen. Seine Hauptanwendung liegt daher im Schmelzen elektrisch leitfähiger Metalle und Legierungen. Nicht leitfähige Materialien wie Keramiken können nur indirekt erhitzt werden.

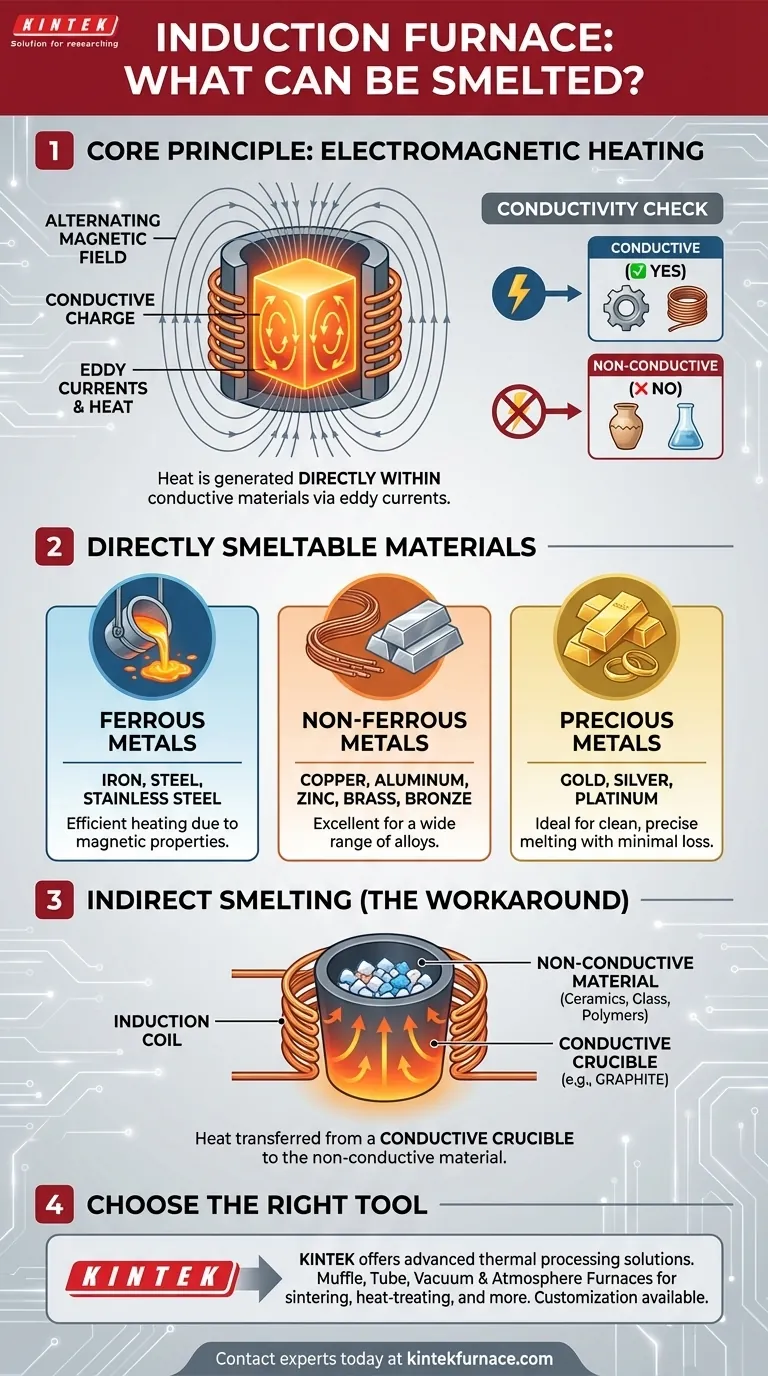

Das Kernprinzip: Erhitzen mit Elektromagnetismus

Ein Induktionsofen verwendet keine Flammen oder externe Heizelemente, um Material zu schmelzen. Stattdessen nutzt er physikalische Gesetze, um Wärme aus dem Zielmaterial selbst zu erzeugen, was ihm einzigartige Vorteile und Einschränkungen verleiht.

Wie Induktion Wärme erzeugt

Ein Induktionsofen verwendet einen starken Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein sich schnell änderndes Magnetfeld um die Spule.

Wenn ein elektrisch leitfähiges Material (die „Charge“) in dieses Feld eingebracht wird, induziert das Magnetfeld starke elektrische Ströme im Metall. Diese Ströme, bekannt als Wirbelströme, fließen gegen den natürlichen Widerstand des Metalls und erzeugen intensive und präzise Wärme.

Die entscheidende Rolle der Leitfähigkeit

Diese Heizmethode funktioniert nur, wenn das Material Elektrizität leiten kann. Die Fähigkeit des Materials, den Fluss von Wirbelströmen zu unterstützen, ermöglicht seine Erwärmung.

Dies ist das grundlegende Prinzip, das bestimmt, was ein Induktionsofen direkt schmelzen kann und was nicht.

Eine Aufschlüsselung kompatibler Materialien

Da die Hauptanforderung die elektrische Leitfähigkeit ist, sind Induktionsöfen das Mittel der Wahl für eine breite Palette von Metallen, die in Gießereien und Laboren vorkommen.

Eisenmetalle (Ferrous Metals)

Dies ist die häufigste Anwendung. Induktionsöfen werden häufig zum Schmelzen von Eisen und Stahl verwendet, einschließlich Gusseisen, Kohlenstoffstahl und verschiedenen Edelstahllegierungen. Die starken magnetischen Eigenschaften von Eisenmetallen führen zu einer sehr effizienten Erwärmung.

Nichteisenmetalle (Non-Ferrous Metals)

Metalle, die keine signifikanten Mengen Eisen enthalten, lassen sich ebenfalls leicht schmelzen. Dazu gehören Kupfer, Aluminium, Zink, Zinn und deren Legierungen wie Messing und Bronze.

Edelmetalle

Die Präzision, Geschwindigkeit und Sauberkeit des Induktionsschmelzens machen es ideal für hochwertige Materialien. Gold, Silber, Platin und andere Platingruppenmetalle können mit minimalem Materialverlust oder Kontamination geschmolzen werden.

Grenzen und Kompromisse verstehen

Keine Technologie ist eine universelle Lösung. Die Haupteinschränkung eines Induktionsofens hängt direkt mit seiner größten Stärke zusammen: seinem Heizmechanismus.

Die Unfähigkeit, nicht leitfähige Materialien zu erhitzen

Ein Induktionsofen kann Materialien, die keinen Strom leiten, nicht direkt erhitzen. Dazu gehören Keramiken, Glas, Polymere und trockene Zuschlagstoffe. Das Magnetfeld durchdringt sie, ohne Heizströme zu induzieren.

Die Umgehungslösung: Verwendung eines leitfähigen Tiegels

Es ist möglich, nicht leitfähige Materialien indirekt zu schmelzen oder zu erhitzen. Dies geschieht, indem das Material in einem leitfähigen Tiegel platziert wird, der meist aus Graphit oder Siliziumkarbid besteht.

Die Induktionsspule erhitzt den Tiegel, und der Tiegel überträgt seine Wärme durch Leitung und Strahlung auf das Innere des Materials. Dies ermöglicht den Einsatz des Ofens für eine breitere Palette von Anwendungen, ist jedoch weniger effizient als die direkte Induktionserhitzung.

Wann andere Ofentypen in Betracht gezogen werden sollten

Für spezifische Ziele existieren andere Ofentechnologien. Ein Vakuumofen wird beispielsweise nicht durch seine Heizmethode, sondern durch seine Fähigkeit, die Atmosphäre zu kontrollieren, definiert. Er wird für Prozesse wie Sintern oder Wärmebehandlung empfindlicher Legierungen eingesetzt, bei denen die Verhinderung von Oxidation entscheidend ist.

Die richtige Wahl für Ihr Material treffen

Ihre Wahl der Ofentechnologie sollte durch das Material, das Sie verarbeiten, und Ihr Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metallen liegt (Eisen-, Nichteisen- oder Edelmetalle): Ein Induktionsofen ist aufgrund seiner Geschwindigkeit, Effizienz und Sauberkeit die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung nicht leitfähiger Materialien liegt (wie Keramik oder Glas): Sie benötigen einen leitfähigen Tiegel in einem Induktionsofen oder eine andere Technologie wie einen widerstandsheizbaren Kastentiegelofen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation oder dem Sintern fortschrittlicher Materialien liegt: Ein Vakuumofen ist unabhängig von der verwendeten Heizmethode speziell für diese atmosphärenkontrollierten Prozesse konzipiert.

Das Verständnis des grundlegenden Heizprinzips jedes Ofens ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Anwendung.

Zusammenfassungstabelle:

| Materialtyp | Beispiele | Direkt schmelzbar? | Anmerkungen |

|---|---|---|---|

| Eisenmetalle | Eisen, Stahl, Edelstahl | Ja | Erwärmt sich aufgrund magnetischer Eigenschaften sehr effizient. |

| Nichteisenmetalle | Kupfer, Aluminium, Zink, Messing, Bronze | Ja | Ausgezeichnet für eine breite Palette von Legierungen. |

| Edelmetalle | Gold, Silber, Platin | Ja | Ideal für sauberes Schmelzen mit minimalem Verlust. |

| Nicht leitfähige Materialien | Keramik, Glas, Polymere | Nein (Erfordert einen leitfähigen Tiegel) | Muss indirekt über einen Graphittiegel erhitzt werden. |

Bereit, Ihre Materialien präzise zu schmelzen?

Das Verständnis der Eigenschaften Ihres Materials ist der erste Schritt. Der nächste Schritt ist die Wahl der richtigen Ofentechnologie, um Ihre Ziele effizient und sauber zu erreichen.

KINTEK ist führend in der Bereitstellung fortschrittlicher thermischer Verarbeitungslösungen. Durch die Nutzung unserer außergewöhnlichen F&E und unserer Eigenfertigung bieten wir eine vielfältige Palette von Hochtemperaturöfen an, darunter präzise geregelte Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, die sich perfekt für Sintern, Wärmebehandlung und andere Anwendungen eignen, bei denen die Atmosphärenkontrolle entscheidend ist.

Haben Sie ein einzigartiges Material oder eine spezifische experimentelle Anforderung? Unsere ausgeprägte Fähigkeit zur Tiefenanpassung ermöglicht es uns, Lösungen genau auf Ihre Bedürfnisse zuzuschneiden.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz