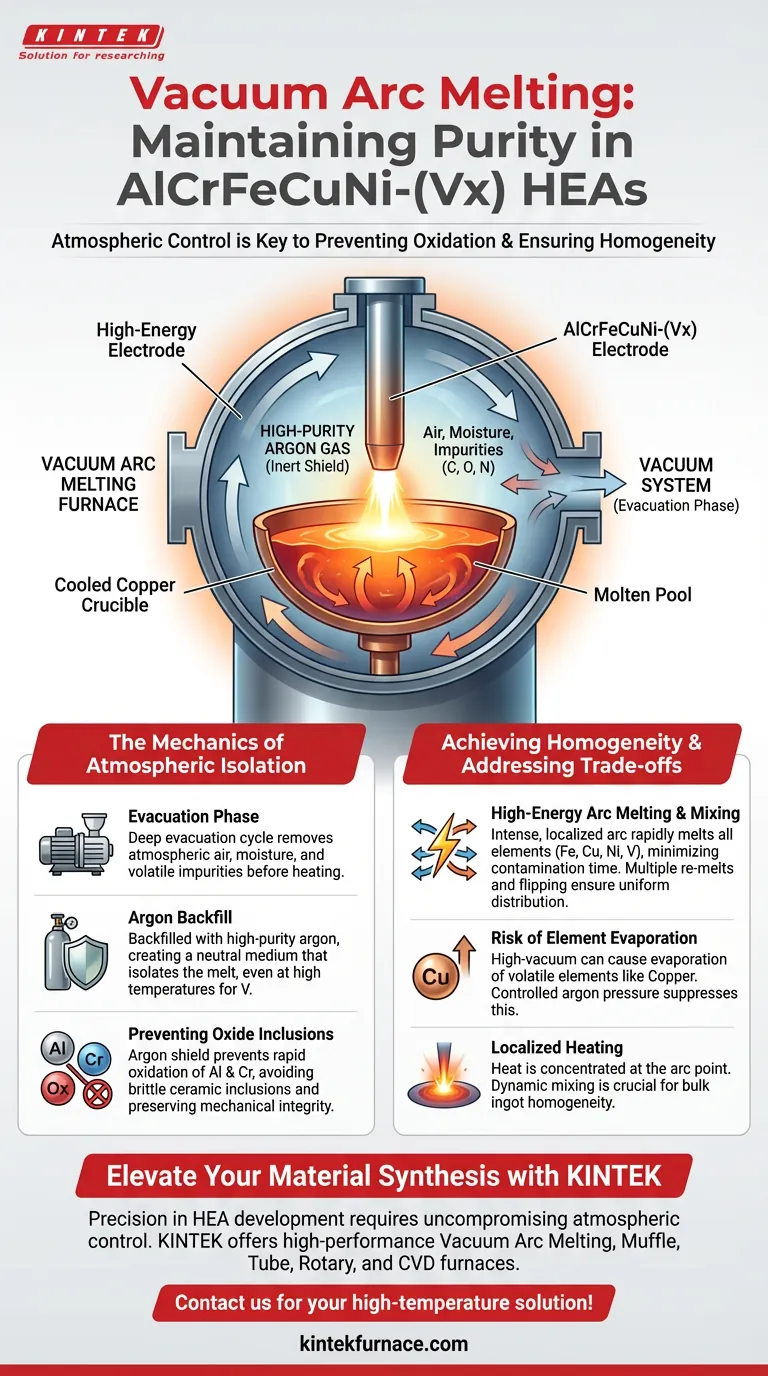

Der primäre Mechanismus zur Aufrechterhaltung der Reinheit ist eine strenge atmosphärische Kontrolle. Ein Vakuumlichtbogenschmelzofen erreicht dies, indem er zunächst die Kammer evakuiert, um Verunreinigungen zu entfernen, und sie dann mit hochreinem Argon-Gas nachfüllt. Dies schafft eine inerte Abschirmung, die die geschmolzene AlCrFeCuNi-(Vx)-Legierung von atmosphärischem Sauerstoff und Stickstoff isoliert und so den Abbau reaktiver Elemente verhindert.

Kernbotschaft Reinheit beim Vakuumlichtbogenschmelzen wird nicht allein durch das Vakuum erreicht, sondern durch den Ersatz einer reaktiven Atmosphäre (Luft) durch eine schützende (Argon). Dieser Prozess ist unerlässlich für die Erhaltung der Stöchiometrie von hochentropischen Legierungen (HEAs), die oxidationsempfindliche Elemente wie Aluminium, Chrom und Vanadium enthalten.

Die Mechanik der atmosphärischen Isolierung

Die Evakuierungsphase

Bevor Wärme zugeführt wird, durchläuft die Ofenkammer einen tiefen Evakuierungszyklus. Dieser Schritt entfernt aktiv atmosphärische Luft, Feuchtigkeit und flüchtige Verunreinigungen aus der Schmelzzone. Durch die deutliche Senkung des Drucks eliminiert das System die grundlegenden Quellen für Kohlenstoff-, Sauerstoff- und Stickstoffkontamination.

Das Argon-Nachfüllen

Sobald das Vakuum hergestellt ist, wird die Kammer mit hochreinem Argon-Gas nachgefüllt. Dieses Gas wirkt als neutrales Medium, das auch bei den extremen Temperaturen, die zum Schmelzen von hochschmelzenden Elementen wie Vanadium erforderlich sind, nicht mit dem Metall reagiert. Der Argon-Druck unterdrückt auch die Verdampfung flüchtiger Elemente und stellt sicher, dass die endgültige Legierungszusammensetzung dem beabsichtigten Design entspricht.

Verhinderung von Oxid-Einschlüssen

Die Hauptbedrohung für AlCrFeCuNi-(Vx)-Legierungen ist die schnelle Oxidation von Aluminium (Al) und Chrom (Cr). Ohne die Argon-Abschirmung würden diese Elemente mit Sauerstoff reagieren und spröde Keramik-Einschlüsse (Oxide) in der Metallmatrix bilden. Die kontrollierte Atmosphäre stellt sicher, dass diese Elemente in ihrem metallischen Zustand verbleiben und die mechanische Integrität der Legierung erhalten bleibt.

Homogenität durch Prozesskontrolle erreichen

Hochleistungs-Lichtbogenschmelzen

Der Ofen nutzt einen Hochstrom-Lichtbogen, um intensive, lokalisierte Wärme zu erzeugen. Dies schmilzt die Bestandteile – Eisen (Fe), Kupfer (Cu), Nickel (Ni) und das hochschmelzende Vanadium (V) – schnell zu einem einzigen Flüssigpool. Die Schmelzgeschwindigkeit hilft, das Zeitfenster zu minimieren, in dem Verunreinigungen potenziell mit der Schmelze interagieren könnten.

Dynamisches Mischen und Wenden

Um sicherzustellen, dass die Reinheit bis in die Mikrostruktur der Legierung reicht, beinhaltet der Prozess typischerweise mehrere Schmelzzyklen. Der erstarrte Barren wird oft mehrmals gewendet und erneut geschmolzen. Diese mechanische Umverteilung, kombiniert mit den elektromagnetischen Rührkräften, die vom Lichtbogen erzeugt werden, sorgt für eine gleichmäßige Verteilung der Elemente und eliminiert Segregation.

Die Kompromisse verstehen

Das Risiko der Elementverdampfung

Während die Vakuum-/Argon-Umgebung die Oxidation verhindert, können Hochvakuumstufen manchmal zur Verdampfung von Elementen mit hohem Dampfdruck (wie Kupfer oder Mangan) führen, wenn sie nicht richtig gehandhabt werden. Wenn der Druck während des Schmelzens zu stark abfällt, riskieren Sie, das genaue chemische Verhältnis der Legierung zu verändern.

Lokale vs. Massenheizung

Im Gegensatz zum Induktionsschmelzen, das das gesamte Tiegelvolumen erwärmt, erwärmt das Lichtbogenschmelzen lokal am Auftreffpunkt des Lichtbogens. Dies ermöglicht extrem hohe Temperaturen, erfordert aber sorgfältige Bedienerfähigkeiten oder automatisiertes Rühren, um sicherzustellen, dass die "Reinheit" im gesamten Barrenvolumen konstant ist und nicht nur an der Oberfläche.

Die richtige Wahl für Ihr Ziel treffen

Bei der Synthese von AlCrFeCuNi-(Vx)-Legierungen müssen Ihre Ausrüstungseinstellungen mit Ihren spezifischen Materialzielen übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Oxiden liegt: Priorisieren Sie eine hochwertige Vor-Evakuierungsstufe, um jegliche Feuchtigkeit zu entfernen, bevor Sie das Argon-Nachfüllen durchführen.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Überwachen Sie sorgfältig den Kammerdruck, um die Verdampfung von Kupfer (Cu) beim Schmelzen von Hochtemperatur-Vanadium (V) zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der mikroskopischen Gleichmäßigkeit liegt: Erhöhen Sie die Anzahl der Wend- und Wiederaufschmelzzyklen, um sicherzustellen, dass die fünf+ Elemente gründlich homogenisiert werden.

Die Integrität einer hochentropischen Legierung wird durch die Qualität der Atmosphäre definiert, in der sie entsteht.

Zusammenfassungstabelle:

| Merkmal | Mechanismus für Reinheit & Homogenität |

|---|---|

| Atmosphärische Kontrolle | Tiefes Evakuieren entfernt Feuchtigkeit/Sauerstoff; hochreines Argon verhindert Oxidation. |

| Oxidverhinderung | Inertgasabschirmung schützt reaktive Elemente wie Al, Cr und V. |

| Thermische Effizienz | Hochleistungs-Lichtbogenschmelzen verflüssigt schnell hochschmelzende Elemente wie Vanadium. |

| Mischtechnik | Mehrfache Wend- und Wiederaufschmelzzyklen eliminieren chemische Segregation. |

| Zusammensetzungsintegrität | Kontrollierter Druck unterdrückt die Verdampfung flüchtiger Elemente wie Kupfer. |

Verbessern Sie Ihre Materialssynthese mit KINTEK

Präzision bei der Entwicklung hochentropischer Legierungen (HEAs) erfordert kompromisslose atmosphärische Kontrolle. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumlichtbogenschmelzanlagen, Muffel-, Rohr-, Dreh- und CVD-Öfen, die alle an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können.

Ob Sie komplexe AlCrFeCuNi-(Vx)-Legierungen synthetisieren oder hochschmelzende Metalle verarbeiten, unsere Systeme gewährleisten höchste Reinheits- und Homogenitätsgrade. Kontaktieren Sie uns noch heute, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Praise Mpofu, Lehlogonolo Rudolf Kanyane. RETRACTED: Mechanical and Tribological Performance of AlCrFeCuNi-(Vx) HEAs Synthesized via Arc Melting technique. DOI: 10.1051/e3sconf/202450501015

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche fortschrittlichen Steuerungsfunktionen bietet der IGBT-Induktionsschmelzofen? Intelligente, selbstregulierende Steuerung für Spitzenleistung

- Was ist der Zweck eines Induktionsofens? Erzielen Sie überlegenes Metallschmelzen mit Präzision & Reinheit

- Was sind die Hauptunterschiede zwischen VIM- und AM-Öfen? Wählen Sie die richtige Schmelztechnologie für Ihre Metalle

- Was ist Glühen und wie erleichtert Induktionserwärmung diesen Prozess? Erreichen Sie präzise, effiziente Wärmebehandlung

- Was sind die Vorteile des Einsatzes eines Vakuuminduktionsschmelzofens für Cr-Si-Legierungen? Überlegene Gleichmäßigkeit & Reinheit

- In welchen Branchen wird die IGBT-Induktionsschmelzanlage häufig eingesetzt? Wichtigste Anwendungen & Vorteile

- Wie funktionieren Induktionsofen beim Metallguss? Entdecken Sie effiziente Lösungen für das Schmelzen von hoher Qualität

- Was ist der Zweck der Verwendung eines Vakuum-Umschmelzofens für Ti-15Mo-Legierungen? Erzielung medizinischer Reinheit